1. recocido

1. Recocido de alivio de tensión

Para eliminar tensiones residuales en la pieza fundida, estabilizar su tamaño geométrico y reducir o eliminar las distorsiones después del corte, es necesario realizar un recocido para aliviar tensiones en la pieza fundida.

Vea también:

- 10 tipos diferentes de procesos de fundición

- ¿Qué es el recocido? (7 tipos de proceso de recocido)

Se debe tener en cuenta la composición del hierro fundido al determinar el proceso de recocido para aliviar tensiones.

Cuando la temperatura de la fundición gris supera los 550 ℃, puede producirse grafitización y granulación de parte de la cementita, provocando una reducción de su resistencia y dureza.

La presencia de elementos de aleación puede aumentar la temperatura a la que la cementita comienza a descomponerse hasta alrededor de 650 ℃.

Normalmente, la temperatura de recocido para aliviar tensiones del hierro fundido gris es de 550 ℃, mientras que el hierro fundido gris de baja aleación se recoce a 600 ℃ y el hierro fundido gris de alta aleación se puede recocer a 650 ℃. La velocidad de calentamiento es generalmente de 60 a 120 ℃ por hora.

El tiempo de retención está determinado por factores como la temperatura de recocido, el tamaño y la complejidad de la pieza fundida y los requisitos de alivio de tensiones.

La siguiente figura ilustra la relación entre el tiempo de retención y la tensión residual a diferentes temperaturas de recocido.

Fig. 2 Relación entre la temperatura y el tiempo de recocido y la tensión residual interna

a) Composición (fracción de masa) (%): C 3,18, Si 2,13, Mn 0,70, S 0,125, P 0,73, Ni 1,03, Cr 2,33, Mo 0,65;

b) Composición (fracción de masa) (%): C 3,12, Si 1,76, Mn 0,78, S 0,097, P 0,075, Ni 1,02, Cr 0,41, Mo 0,58;

c) Composición (fracción de masa) (%): C 2,78, Si 1,77, Mn 0,55, S 0,135, P 0,069, Ni 0,36, Cr 0,10, Mo 0,33, Cu 0,46, V 0,04.

La velocidad de enfriamiento durante el recocido de piezas fundidas para aliviar tensiones debe ser lenta para evitar el desarrollo de tensiones secundarias. La velocidad de enfriamiento normalmente se controla a una velocidad de 20 a 40 ℃ por hora, y la temperatura debe enfriarse por debajo de 150 a 200 ℃ antes de permitir que el aire se enfríe.

La siguiente tabla muestra las especificaciones de recocido con alivio de tensión para algunas piezas fundidas de hierro gris:

Tabla 3 Especificación de recocido con alivio de tensión para piezas fundidas de hierro fundido gris

| tipo de yeso | Masa de fundición/kg | Espesor de pared de fundición / mm | Temperatura de carga/°C | Tasa de aumento de temperatura / (C / h) | Temperatura de calentamiento / C | Tiempo de espera /h/ | Velocidad de enfriamiento lenta (C/h) | Temperatura de descarga /C | |

| hierro fundido común | Hierro fundido de baja aleación | ||||||||

| casting general | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Fundición de precisión | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Piezas fundidas simples o cilíndricas, piezas fundidas de precisión en general. | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Estructura compleja y fundición de alta precisión. | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Maquinaria textil máquina de fundición pequeña máquina de fundición pequeña máquina de fundición grande | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

2. Recocido de grafitización

El objetivo del recocido por grafitización de piezas fundidas de hierro gris es disminuir su dureza, mejorar su maquinabilidad y aumentar su plasticidad y tenacidad. Si la pieza fundida no contiene cementita eutéctica o tiene solo una pequeña cantidad, se puede realizar un recocido por grafitización a baja temperatura. Sin embargo, si la cantidad de cementita eutéctica es sustancial, es necesario un recocido por grafitización a alta temperatura.

(1) Recocido de grafitización a baja temperatura.

El proceso de grafitización y granulación de la cementita eutectoide en fundición gris se producirá cuando el material sea recocido a bajas temperaturas. Este proceso dará como resultado una reducción de la dureza y un aumento de la plasticidad.

El recocido de grafitización a baja temperatura del hierro fundido gris implica calentar la pieza fundida a una temperatura ligeramente por debajo del límite inferior de A C1 , mantenerla a esta temperatura durante un período de tiempo específico para descomponer la cementita eutectoide y luego enfriarla en el horno.

La curva del proceso es la siguiente:

Fig. 4 Curva del proceso de recocido de grafitización a baja temperatura de fundición gris

(2) Recocido de grafitización a alta temperatura.

El proceso de recocido por grafitización a alta temperatura del hierro fundido gris implica calentar el material a una temperatura superior al límite superior de AC1 . Este proceso descompone la cementita libre del hierro fundido en austenita y grafito. Luego, el material se mantiene a esta temperatura durante un período de tiempo específico y se enfría de una manera específica dependiendo de la estructura de matriz deseada.

Si se desea una matriz de ferrita con alta plasticidad y tenacidad, la especificación del proceso y el método de enfriamiento son los siguientes:

Fig. 5 Proceso de recocido de grafitización a alta temperatura de la matriz de ferrita

Si se desea una estructura de matriz de perlita con alta resistencia y buena resistencia al desgaste, la especificación del proceso y el método de enfriamiento se pueden llevar a cabo de acuerdo con la Figura 6 de la siguiente manera:

Fig. 6 Proceso de recocido por grafitización a alta temperatura de matriz de perlita

2. Normalizar

El objetivo de la normalización de la fundición gris es mejorar su resistencia, dureza y resistencia al desgaste, o servir como tratamiento térmico preliminar para el temple superficial y la mejora de la estructura de la matriz.

La especificación para el proceso de normalización de fundición gris se muestra en la siguiente figura:

Normalmente, la pieza fundida se calienta hasta el límite superior de A C1 , que está entre 30°C y 50°C. Esto hace que la estructura original se transforme en austenita.

Después de mantenerla durante un período de tiempo, la pieza fundida se enfría con aire (consulte la figura a a continuación).

Para piezas fundidas con formas complejas o importantes, el recocido es necesario después de la normalización para eliminar cualquier tensión interna.

Si la estructura de hierro fundido original tiene exceso de cementita libre, se debe calentar hasta el límite superior de A C1 que está entre 50°C y 100°C, para eliminar la cementita libre mediante grafitización a alta temperatura (ver Figura b).

La siguiente figura ilustra el impacto de la temperatura de calentamiento en la dureza del hierro fundido después de la normalización.

Dentro del rango de temperatura de normalización, la dureza del hierro fundido aumenta al aumentar la temperatura.

Como tal, para lograr una alta dureza y resistencia al desgaste en hierro fundido normalizado, se puede seleccionar una temperatura de calentamiento más alta dentro del rango de temperatura de normalización.

Fig. 8 Efecto de la normalización de la temperatura sobre la dureza de la fundición gris

Nota: El contenido de los elementos de la figura se expresa en fracción de masa (%).

La velocidad de enfriamiento después de la normalización afecta la cantidad de ferrita precipitada y por tanto la dureza.

Cuanto mayor es la velocidad de enfriamiento, menor es la cantidad de ferrita precipitada, lo que da como resultado una mayor dureza.

Por lo tanto, la velocidad de enfriamiento se puede controlar (por ejemplo, mediante enfriamiento por aire, enfriamiento por agua o enfriamiento por niebla) para lograr el ajuste deseado de la dureza del hierro fundido.

3. Temple y revenido

1. témpera

El proceso de enfriamiento del hierro fundido implica calentar la pieza fundida a una temperatura del límite superior AC1 más 30-50°C, típicamente entre 850°C-900°C, para transformar su estructura en austenita. Luego, la pieza fundida se mantiene a esta temperatura para aumentar la solubilidad del carbono en la austenita antes del enfriamiento rápido. Para este proceso se suele utilizar el enfriamiento con aceite.

Vea también:

- 10 tipos de métodos de enfriamiento en el proceso de tratamiento térmico.

Aquí está la versión revisada:

Las piezas fundidas con formas complejas o tamaños grandes deben calentarse lentamente para evitar grietas debido a un calentamiento desigual. Si es necesario, precalentarlos a 500-650 °C también puede ayudar a evitar que se agrieten.

La tabla 8.1 muestra el efecto de la temperatura de calentamiento sobre la dureza del hierro fundido. La composición química del hierro fundido que figura en la tabla anterior se puede encontrar en la Tabla 8.2.

El aumento de la temperatura de austenización da como resultado una mayor dureza después del enfriamiento. Sin embargo, las temperaturas de austenitización más altas también aumentan el riesgo de deformación y agrietamiento del hierro fundido, además de producir más austenita retenida, lo que reduce la dureza.

La Figura 9 ilustra el efecto del tiempo de retención sobre la dureza.

Tabla 8.1 Efecto de la temperatura de austenitización sobre la dureza de la fundición gris después del fuego (picazón de aceite)

| hierro fundido gris | como lanzar | HBW | |||

| 790°C | 815C | 845ºC | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| W. | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 |

469 487 |

486 520 |

460 |

| Y | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tabla 8.2 Composición química (fracción de masa) (%) de varios hierros fundidos

| Hierro fundido | TC | CC | Sí | PAG | s | Minnesota | cr | No | Mes |

| A | 3.19 | 0,69 | 1,70 | 0.216 | 0,097 | 0,76 | 0,03 | – | 0.013 |

| B | 3.10 | 0,70 | 2.05 | – | – | 0,80 | 0,27 | 0,37 | 0,45 |

| W. | 3.20 | 0,58 | 1,76 | 0,187 | 0.054 | 0,64 | 0.005 | Rastro | 0,48 |

| D | 3.22 | 0,53 | 2.02 | 0.114 | 0.067 | 0,66 | 0,02 | 1.21 | 0,52 |

| Y | 3.21 | 0,60 | 2.24 | 0.114 | 0,071 | 0,67 | 0,50 | 0,06 | 0,52 |

| F | 3.36 | 0,61 | 1,96 | 0,158 | 0.070 | 0,74 | 0,35 | 0,52 | 0,47 |

- CT – contenido total de carbono.

- CC: la cantidad de carbono unido.

Fig. 9 Efecto de la estructura original de la matriz metálica de hierro fundido sobre la dureza después del enfriamiento a 840°C para diferentes tiempos de retención

La composición química (fracción másica) de esta fundición gris es la siguiente: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P y 0,1% S.

La templabilidad de la fundición gris está influenciada por factores como el tamaño, la forma, la distribución del grafito, la composición química y el tamaño del grano de austenita.

El grafito del hierro fundido reduce su conductividad térmica, reduciendo así su templabilidad. Cuanto mayor es la cantidad de grafito grueso presente, más pronunciado se vuelve este efecto.

2. Temperamento

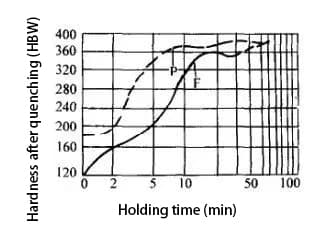

El impacto de la temperatura de templado en las propiedades mecánicas del hierro fundido se puede ver en la Figura 10 a continuación.

Para evitar la grafitización, la temperatura de templado generalmente debe mantenerse por debajo de 550 °C y el tiempo de retención para el templado debe calcularse como t = (espesor de la fundición (mm) / 25) + 1 (h).

Fig. 10 efecto de la temperatura de templado sobre la dureza y resistencia del hierro fundido templado