En la producción de piezas de locomotoras mediante plegado de chapa, muchas piezas no se pueden producir directamente según los planos de diseño. Como resultado, se hace necesario agregar tensores, posicionadores o conjuntos de doblado especiales durante el corte y retirarlos después del doblado para lograr el resultado deseado.

Esta publicación cubre principalmente los problemas y soluciones relacionados con el proceso en el procesamiento de doblado, que se divide en tres secciones.

La primera sección proporciona una descripción general de los métodos de procesamiento de doblado, la segunda sección analiza posibles problemas relacionados con el proceso y sus correspondientes soluciones en el procesamiento de doblado, y la sección final resume los puntos principales.

Descripción general de los métodos de procesamiento de doblado.

El doblado es esencialmente un proceso de deformación en frío que se utiliza para moldear placas en formas específicas. Es un método de procesamiento a presión que se realiza a temperatura ambiente. El doblado se puede utilizar en una variedad de materiales, incluidos materiales metálicos, no metálicos y compuestos.

Durante este proceso, la pieza es procesada por una matriz de doblado y una prensa plegadora hidráulica. La precisión dimensional de las piezas dobladas está garantizada por troqueles superiores e inferiores y equipos de doblado. El proceso consiste en aplicar una fuerza de flexión a la matriz superior de la chapa, generando una fuerza de reacción en el punto de apoyo de la matriz inferior y obligando a la chapa a deformarse, creando un momento flector.

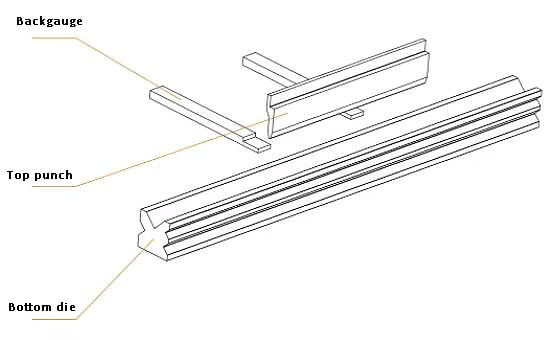

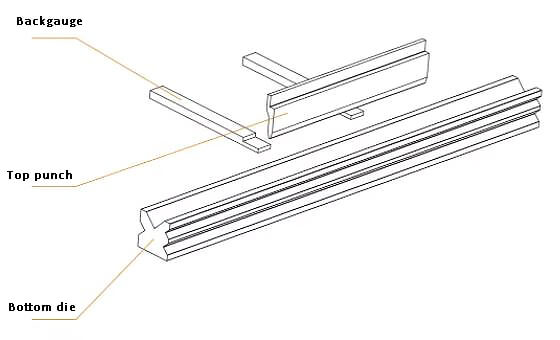

El ángulo de curvatura final de la chapa está determinado por la profundidad del troquel superior en el troquel inferior. La Figura 1 ilustra las principales partes de trabajo de la plegadora NC, incluido el tope posterior, el troquel superior y el troquel inferior.

Fig. 1 Partes de trabajo principales de la plegadora

El tope trasero es un componente operativo que regula el posicionamiento de la línea de plegado.

Los troqueles superior e inferior se utilizan para gestionar el ángulo de curvatura y el radio interior de la pieza de trabajo.

La calificación de las partes está determinada principalmente por estas tres partes.

Posibles problemas de proceso en plegado y sus soluciones.

En la producción de piezas de locomotoras, muchas piezas dobladas no se pueden producir directamente según los planos de diseño. Por tanto, se hace necesario añadir algunos bastidores, posicionadores o moldes especiales durante el corte, que se pueden retirar después del curvado para obtener el producto deseado.

A continuación se resumen las situaciones típicas que requieren camillas de proceso.

Generación y prevención de colapso de bordes.

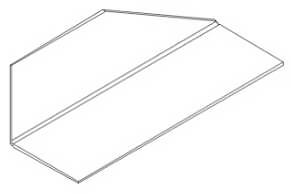

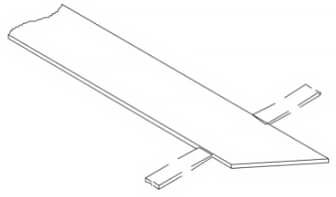

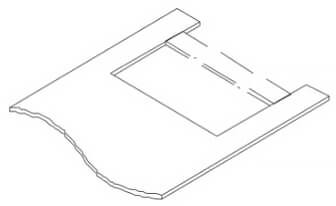

Como se muestra en la Figura 2, la cantidad insuficiente de material en un lado de la pieza impide que el material se coloque en la matriz inferior, lo que provoca el colapso de algunas estructuras durante el plegado. Esto claramente no cumple con los requisitos de diseño.

Fig. 2 Estructura de borde plegable

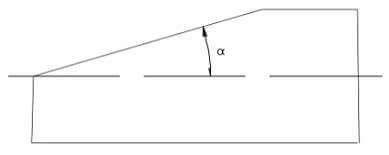

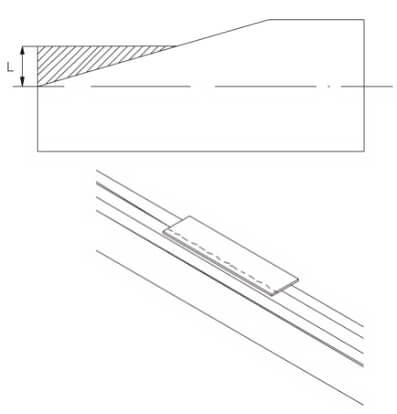

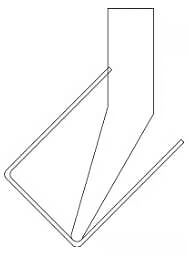

Como se muestra en el detalle estructural de la Fig. 3, generalmente, cuando este ángulo α es menor de 50°, habrá un problema que no se puede doblar. Se deben tomar medidas de proceso para evitarlo y garantizar que la pieza de trabajo esté calificada.

Fig. 3 Pieza de trabajo con borde que se puede plegar fácilmente

Esquema del proceso para resolver el colapso del borde

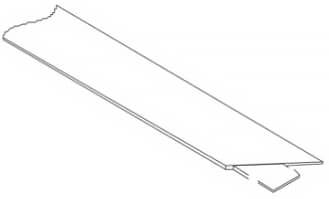

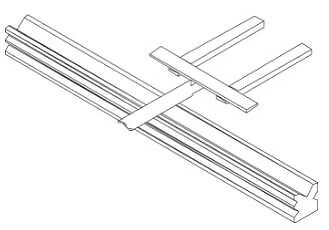

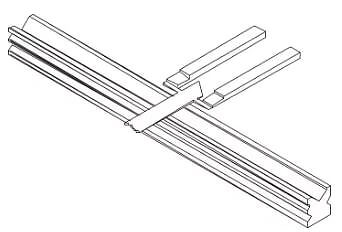

La Figura 4 muestra el esquema general de vinculación del proceso, y la parte de la línea de puntos dobles es la vinculación del proceso definida.

Fig. 4 Esquema de refuerzo del proceso.

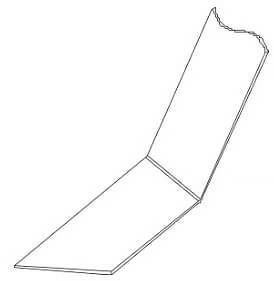

La Figura 5 muestra el dibujo detallado del proceso de atado.

Fig. 5 Detalle de la estructura del proceso de piezas fáciles de colapsar

Si la longitud de la pieza es suficiente para la retención y posicionamiento del material después del proceso de doblado, normalmente se define como L ≥ 0,6 mm (donde V es el tamaño de la abertura inferior del troquel).

Es fundamental asegurarse de que la lámina se pueda colocar en el troquel inferior y se extienda más allá del borde del troquel al menos 3 mm.

Si la longitud de la pieza de trabajo es insuficiente, generalmente se agrega una barra de enlace para que coincida con el ancho de la estructura de la pieza de trabajo original. Este enfoque no sólo resuelve los problemas de plegado sino que también garantiza un posicionamiento preciso.

Solución a la dificultad para posicionar la línea de plegado.

Como se ilustra en la Figura 6, algunas piezas diseñadas para el posicionamiento tienen esquinas afiladas o sus bordes rectos, destinados al posicionamiento, son demasiado cortos. Esto dificulta localizar la línea de plegado con precisión durante el proceso de plegado.

Para lograr un posicionamiento preciso de la línea de plegado, es necesario agregar una estructura de proceso.

Fig. 6 Posicionamiento de la línea de plegado

Solución: Fig. 7 y fig. 8 son dos esquemas de estiramiento del proceso para resolver el difícil posicionamiento de la línea de plegado, donde la línea de puntos dobles es el estiramiento del proceso.

Fig. 7 Esquema I para solucionar la dificultad de posicionar la línea de plegado

Fig. 8 Solución para el posicionamiento difícil de la línea de plegado figura 2

La Figura 9 muestra el diagrama de procesamiento del esquema 1. Al adoptar este esquema, la pieza puede quedar bien posicionada.

Fig. 9 Diagrama de procesamiento del Esquema I

La Figura 10 muestra el diagrama esquemático de procesamiento del esquema 2. En este esquema, se agregan placas laterales en ambos lados de la pieza de trabajo, lo que puede garantizar que la pieza procesada cumpla con los requisitos de diseño.

Fig. 10 Diagrama de procesamiento del Esquema II

Solución para una fácil deformación de la pieza.

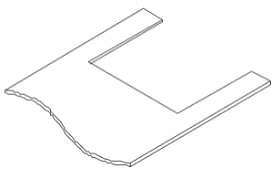

Según la Figura 11, la máquina de corte por láser da forma a la pieza cuando su espesor es bajo.

Cabe mencionar que el corte por láser entra en la categoría de corte por fusión, generando altas temperaturas.

Sin embargo, en el caso de la estructura de la pieza representada en la figura, puede sufrir deformación, lo que resulta en un posicionamiento de flexión impreciso. Para evitar tales problemas, se deben tomar medidas de proceso adecuadas.

Fig. 11 Estructura que se deforma fácilmente

Solución: Como se muestra en la Fig. 12, para el gran espacio que se muestra en la figura, la pieza es fácil de deformar durante la manipulación o el posicionamiento, lo que resulta en un posicionamiento de flexión impreciso.

Generalmente, se agregará el alargamiento del proceso que se muestra en la figura.

Fig. 12 Agregar camillas de proceso

La incorporación de tirantes en la muesca puede aumentar la rigidez general de la pieza y evitar la deformación.

Una vez completado el proceso de doblado, utilice plasma manual para cortar las camillas.

Para piezas grandes y largas, es necesario retener los bastidores para evitar deformaciones durante el levantamiento o instalación en el proceso posterior. Los bastidores sólo deben retirarse después de soldar en el siguiente proceso.

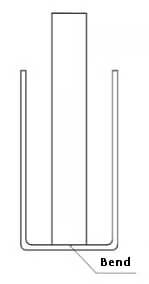

Solución para que el ancho de la ranura de la pieza sea demasiado estrecho para doblarlo

Como se ilustra en la Figura 13, el ancho de la ranura de la pieza de trabajo es demasiado estrecho, lo que hace que interfiera con el troquel superior durante el doblado. Esto, a su vez, conduce a la deformación de la pieza, lo que imposibilita el procesamiento completo y el tamaño final de la pieza no cumple con los requisitos especificados en el dibujo.

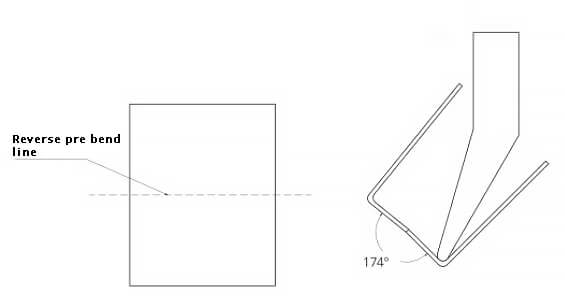

Para resolver este problema, recomendamos la solución que se muestra en la Figura 14. Antes de doblar la pieza de trabajo, es aconsejable doblar hacia atrás un cierto ángulo en el medio de la pieza de trabajo. Posteriormente, la pieza se puede doblar según las especificaciones del dibujo.

Fig. 13 Interferencia entre la pieza y el troquel superior

Fig. 14 Después del precurvado, el troquel superior ya no interfiere con la pieza de trabajo

Después de doblar la pieza de trabajo, presione el pliegue predoblado con un troquel aplanador (Fig. 15) y asegúrese de que la pieza de trabajo cumpla con los requisitos de planitud y tamaño.

Fig. 15 Presión puntual y aplanamiento con matriz aplanadora en predoblado

Solución al problema de que la pieza de trabajo sea demasiado larga y el ancho de la ranura demasiado estrecho para doblarse

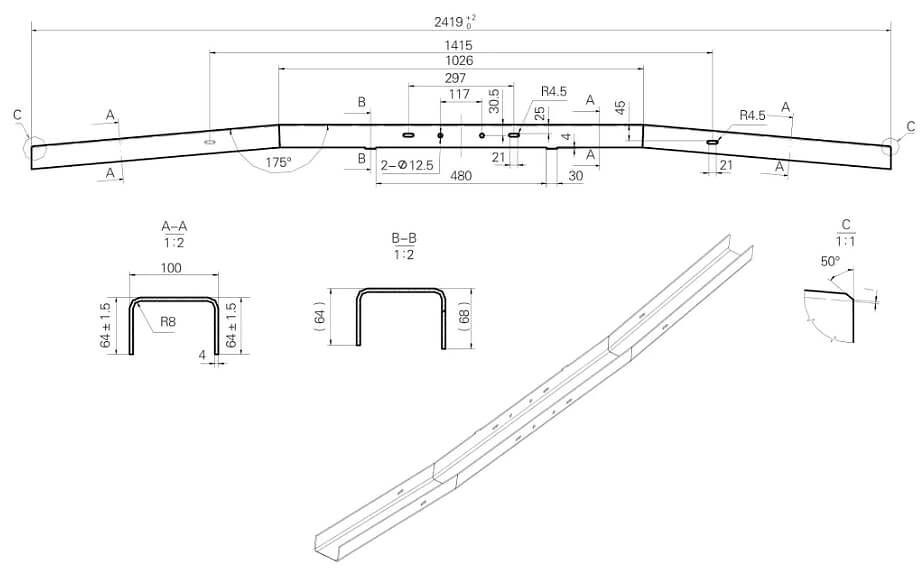

Según la Figura 16, la longitud desarrollada mide 2500 mm, el ancho de la ranura es 100 mm y la altura de la pata es 64 mm. Estos parámetros se ingresan de acuerdo con los requisitos de la tarjeta de proceso. Para proceder se elige un troquel superior con R8 V60° y una altura de 134mm, y un troquel inferior con nº V07, con una apertura de 35mm y una profundidad de 65mm.

Luego se ingresan varios parámetros de deflexión de flexión y la pieza de trabajo se coloca en la mesa de trabajo para realizar la flexión requerida. Sin embargo, durante el proceso de plegado surge un problema. Debido a que el troquel superior del cuello de cisne R8 es grueso y el cuello de cisne es muy pequeño, el primer borde de flexión interfiere con el molde cuando la flexión unilateral del segundo lado alcanza rápidamente los 90°. Esta interferencia hace imposible garantizar el ángulo de curvatura.

Intentar forzar la flexión puede causar varios problemas, incluida la deformación de la pieza, daños al molde y la falta de conformidad del tamaño de la pieza con el dibujo.

Fig. 16 El ancho de la ranura parcial es demasiado estrecho para doblarse

Solución para piezas muy largas y anchos de canal muy estrechos

Después de realizar investigaciones in situ y estudiar los parámetros de la máquina herramienta, además de observar el molde existente, descubrimos que la abertura de cuello de cisne del molde superior R6 es mayor de lo necesario. Sin embargo, después de las pruebas, descubrimos que cumple con los requisitos del proceso.

Siguiendo el flujo de trabajo anterior, realizamos operaciones sincrónicas sin ninguna interferencia entre el molde y la pieza, lo que cumplió con los requisitos.

Después de varios ajustes a los parámetros del eje Y y del eje X, las dimensiones de cada punto de la pieza cumplieron con los requisitos del dibujo.

Luego de la identificación, confirmamos que cumple con los requisitos del proceso.

Conclusión

El estiramiento del proceso y las ranuras antifisuras son indispensables en el doblado de chapa y son cruciales para garantizar la calidad de las piezas y la eficiencia del procesamiento.

Vale la pena señalar que, al tiempo que se garantiza la calidad del producto, también vale la pena discutir la aplicación flexible del proceso de estiramiento y ranuras antifisuras, además de reducir las tasas de desperdicio de chapa.