Las matrices de doblado son el principal equipo de procesamiento utilizado en el conformado de chapa.

Con el crecimiento de industrias como la de maquinaria de ingeniería, automóviles, barcos, aeroespacial, instrumentación eléctrica y decoración de edificios, las empresas de procesamiento exigen cada vez más una mayor precisión y complejidad en la forma de los productos de chapa, así como una mayor calidad de la superficie.

En particular, el proceso de curvado de placas de acero inoxidable y aluminio requiere superficies sin rayones.

Para evitar marcas de doblado en la superficie de las piezas de chapa durante el proceso de doblado de la prensa plegadora, examinaremos las causas de estas marcas desde cuatro perspectivas: método de doblado, dureza del material, estructura de matriz cóncava, selección de la plegadora y precisión de la prensa plegadora. .

1. Defectos de flexión tradicionales

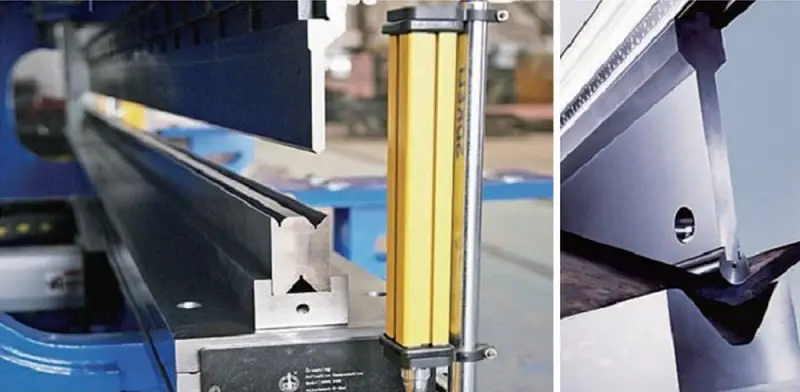

Figura 1

La Figura 1 representa la estructura del troquel inferior en el método de doblado tradicional, que típicamente tiene una ranura en forma de V de diferentes tamaños para doblar placas de diferentes espesores. Durante el proceso de doblado, la placa se mueve a lo largo del borde de la ranura en V en el troquel inferior, causando compresión y fricción generada por la fuerza de doblado, lo que resulta en distintas marcas de doblado en la superficie de la chapa metálica formada. El ancho de estos defectos es aproximadamente 0,414 veces el ancho de la ranura en V, afectando seriamente la apariencia y calidad del producto.

Para solucionar los defectos del plegado tradicional, es necesario superar el movimiento de la placa, la fricción y la presión de extrusión generada por la ranura en V del troquel inferior durante el proceso de plegado.

2. Tecnología de doblado y estructura de matriz sin marcas

Si se requiere un producto de chapa sin rayones ni marcas, el operador de la plegadora debe elegir soluciones adecuadas que eviten la fricción entre la chapa y las herramientas.

El problema más común es cómo ocultar las dos líneas que pueden aparecer en la zona de contacto entre el troquel y la chapa. Hay varias formas de evitarlos:

(1) Limpiar y lubricar los troqueles:

La fricción de los metales y los rayones y marcas resultantes se pueden reducir eliminando residuos como incrustaciones o zinc de las matrices y aplicando un lubricante para reducir la fricción.

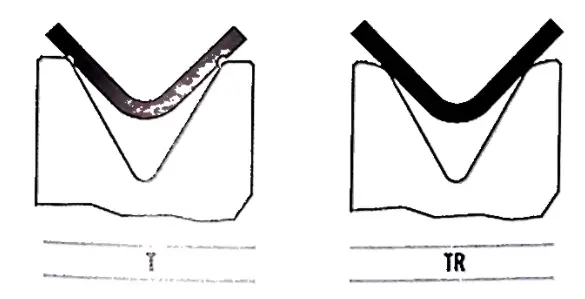

(2) Matrices con radio mayor:

Algunas matrices tienen un radio de curvatura mayor entre la superficie superior y el borde de la V. En la práctica, para una abertura de matriz en V determinada, el área de contacto entre la matriz y la chapa se redondea para disminuir la fricción entre los metales.

Se trata de una solución muy eficaz, sin costes adicionales aparte del coste de los troqueles que tienen la misma vida útil que los troqueles estándar. El único inconveniente de redondear la zona de apoyo es la necesidad de aumentar ligeramente el borde interno mínimo para evitar la caída de la lámina.

en la V del dado

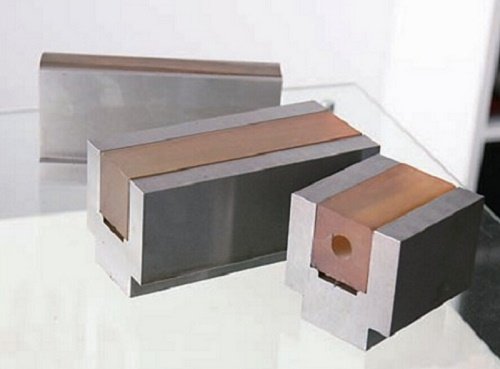

(3) Troquel sin marcar tipo rollo

Durante el proceso de doblado, la pieza de trabajo entra en contacto con el mandril de carburo en la matriz inferior y el mandril gira en la dirección de la placa móvil.

Esto transforma la fricción por deslizamiento tradicional en fricción por rodadura, lo que reduce las marcas de flexión y la abrasión relacionada con la extrusión en la superficie de la pieza y mejora su apariencia y precisión.

Sin embargo, todavía existe presión de compresión entre el rodillo inferior y la placa durante el proceso de doblado, por lo que no se pueden evitar por completo las marcas de doblado, especialmente al doblar placas de metal blando.

Las matrices de rodillos reducen significativamente la fricción y evitan rayones en la superficie de la chapa, pero también son bastante caras y requieren una limpieza frecuente para garantizar que los residuos no impidan que el rodillo gire en su asiento.

Los troqueles de rodillos son muy útiles para doblar láminas gruesas, ya que

reducir la fuerza requerida.

(4) Muere sin marca de giro ni rotación de placa.

figura 3

La Figura 3 ilustra la estructura de la matriz sin marcas de rotación ni de rotación de la placa.

Durante el proceso de prensado, el punzón superior empuja la pieza hacia el troquel inferior y, cuando la pieza entra en contacto con la superficie giratoria, la placa giratoria del troquel inferior gira.

Esto elimina el deslizamiento relativo entre la pieza de trabajo y el troquel inferior, lo que resulta en un contacto superficie con superficie entre la pieza de trabajo y la placa giratoria.

Esto elimina las marcas de flexión y la abrasión relacionada con la extrusión en la superficie de la pieza de trabajo, mejorando efectivamente su apariencia y precisión.

(5) Troqueles con inserciones de nailon.

Algunos troqueles fabricados en acero tienen un asiento para inserciones de nailon que normalmente se fijan con tornillos prisioneros.

Estos insertos pueden tener forma de V en la forma requerida para doblar o de forma rectangular para presionar la hoja contra la herramienta de radio.

Estas herramientas son muy efectivas para eliminar manchas, pero requieren el reemplazo del inserto cuando se desgasta a través de la lámina de metal.

Estos troqueles sólo se pueden utilizar con láminas delgadas porque el uso de una carga excesiva pronto deformará permanentemente la V.

(6) Película antirrayas

Una película antirrayas colocada entre la chapa y la matriz protege la superficie contra ralladuras y marcas. Su vida útil depende de las herramientas utilizadas, del ángulo y principalmente del radio de la punta del punzón.

Debe estar fabricado de un material no elástico para que no se deforme bajo presión.

Cuando se utiliza, el operador debe disminuir la carrera Y del ariete en la misma cantidad que el espesor de la película, que permanece constante durante el doblado.

Las películas antirayaduras pueden suministrarse con tensores para un correcto posicionamiento de la película y una fácil sustitución cuando comienza a agrietarse por el desgaste.

(7) Soporte de chapa adecuado

La chapa metálica debe estar debidamente soportada durante el pliegue y durante el retorno de la viga superior. Este es un factor clave para productos de chapa de gran tamaño, cuyo peso puede provocar deformaciones por flexión en el área cercana al troquel si la lámina no se apoya adecuadamente.

(8) Radio de la punta del punzón

Aunque es bastante raro, a veces es posible que sea necesario proteger el interior de un perfil contra rayones. En estos casos, es importante elegir un punzón con un radio de punta muy cercano al radio interno requerido.

Esto es crucial si se requiere una gran fuerza, ya que un punzón con un radio de punta muy pequeño tenderá a penetrar el material dejando una ranura en la chapa.

(9) Otra tecnología de doblado que no deja marcas

Además de las dos estructuras de molde que no dejan marcas anteriores, también se pueden usar tapetes antimarcas, fundas de goma a prueba de presión con matriz cóncava en forma de V simple, revestimientos de bloque de poliuretano + almohadilla AT y matrices cóncavas de goma dura para evitar marcas de doblez en la superficie de las placas de metal durante el proceso de doblado. Estos materiales ayudan a cumplir los requisitos de calidad del producto.

Sin embargo, las almohadillas de caucho, los manguitos de caucho, los bloques de caucho resistentes y el caucho duro son propensos a deformarse durante el proceso de doblado, tienen una vida útil corta y pueden afectar la precisión dimensional de la pieza doblada. Sólo son adecuados para piezas que no requieren una alta precisión dimensional.

3. Tecnología de doblado magnético sin marca

Beneficios:

- Bajo costo: los usuarios pueden fabricar ellos mismos la herramienta (junta magnética).

- Larga vida útil: ciclos de sustitución más largos.

- Prevención eficaz de sangrías y rizos.