Hoy en día, la pulvimetalurgia ha logrado avances significativos y se ha acercado a la dureza del material más resistente del mundo: el diamante.

La pólvora puede parecer un candidato poco probable, pero sorprende saber que es uno de los materiales más duros del mundo.

Podemos descubrir el misterio de la producción de hojas de carburo, desde el polvo inicial hasta la hoja final.

Polvo

El óxido de tungsteno se mezcla con carbono y se procesa en un horno especial para producir carburo de tungsteno, que sirve como materia prima principal para todos los carburos.

El carburo de tungsteno es un material excepcionalmente duro y quebradizo que forma el componente principal del carburo.

El cobalto es un elemento crítico para las propiedades del carburo cuando se combina con carburo cementado.

Cuanto mayor sea la cantidad de cobalto, mejor será la tenacidad del carburo. Por otro lado, menos cobalto lo hace más duro y resistente al desgaste.

La relación de peso de los diferentes componentes se mide meticulosamente con la mayor precisión.

Un lote de materia prima de 420 kg debe tener un margen de error no superior a 20 gramos.

La mezcla es una operación metalúrgica precisa.

Finalmente, la mezcla se muele hasta obtener un polvo fino y delicado en un molino de bolas grande.

La mezcla en polvo debe someterse a secado por aspersión para lograr la fluidez adecuada.

Después de la molienda, el tamaño de las partículas del polvo alcanza entre 0,5 y 2,0 micrómetros.

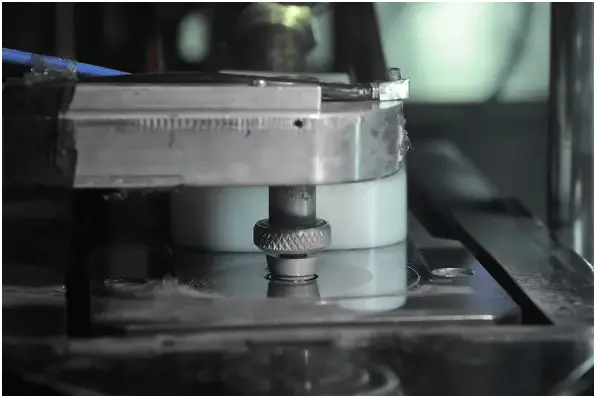

Prensado

Para empezar, la forma y el tamaño básicos de la pala se obtienen mediante punzonado con una matriz y una prensa altamente automática controlada por CNC.

Aunque la hoja puede parecer similar a una hoja de carburo real después del prensado, su dureza aún está lejos del estándar requerido.

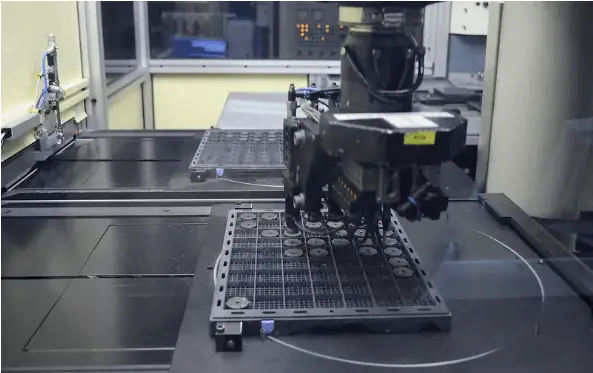

A continuación, un robot transfiere la cuchilla prensada a un disco de material resistente al calor.

Sinterización

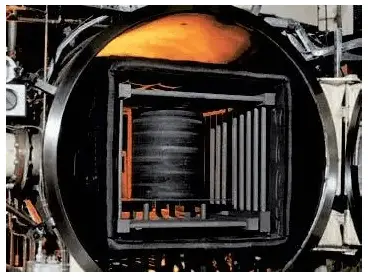

Para endurecer la hoja, se somete a un tratamiento térmico a 1500°C durante 15 horas.

Durante el proceso de sinterización, las partículas de cobalto y carburo de tungsteno se fusionan y unen entre sí. Hay dos pasos cruciales involucrados en el proceso del horno de sinterización. En primer lugar, la hoja sufre una contracción evidente, y sólo una contracción precisa puede garantizar que se obtenga la tolerancia correcta. En segundo lugar, la mezcla de polvo se transforma en un nuevo material con propiedades metálicas, conocido como carburo.

Aunque la hoja ha alcanzado la dureza esperada, todavía necesita más procesamiento antes de poder ser entregada. Antes de continuar con el siguiente paso de producción, comprobamos cuidadosamente el tamaño de la hoja utilizando una máquina de medición por coordenadas.

Molienda

Sólo el pulido con diamante puede garantizar que las inserciones de carburo tengan una forma precisa.

La hoja está rectificada según su ángulo geométrico.

La mayoría de las amoladoras vienen con controles de medición incorporados para verificar y medir las hojas en varias etapas.

Tratamiento de bordes

Para lograr la máxima resistencia al desgaste requerida para el mecanizado, el filo se trata para obtener la forma correcta.

Estas hojas se pueden cepillar con un cepillo especial con revestimiento de carburo de silicio.

Independientemente del método de procesamiento utilizado, es fundamental comprobar el resultado final.

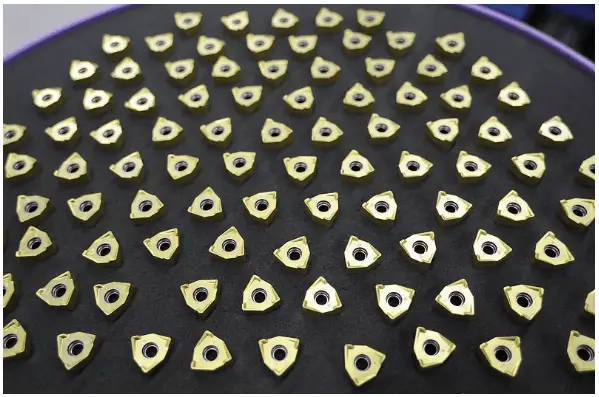

Aproximadamente entre el 90% y el 95% de todas las palas tienen algún tipo de revestimiento.

Es fundamental asegurarse de que no haya partículas extrañas en la superficie de la hoja para evitar que se adhieran al recubrimiento y afecten el rendimiento de la herramienta.

Revestimiento

Hay dos tipos de métodos de recubrimiento para portaobjetos: deposición química de vapor (CVD) y deposición física de vapor (PVD). La selección del método de recubrimiento apropiado depende del material de la hoja y del procesamiento.

El espesor del recubrimiento está determinado por la aplicación de la hoja, y la calidad del recubrimiento es esencial para la durabilidad y vida útil de la hoja.

El conocimiento técnico consiste en aplicar diversos recubrimientos finos, como carburo de titanio, óxido de aluminio y nitruro de titanio, a la superficie del carburo. Estos recubrimientos pueden aumentar significativamente la vida útil y la durabilidad de la hoja.

Si se utiliza el método CVD, el portaobjetos se coloca en un horno y se expone a una mezcla de gases de cloruro y óxido, junto con metano e hidrógeno. Cuando la temperatura alcanza los 1.000°C, estos gases reaccionan entre sí y depositan una capa homogénea de apenas unas milésimas de milímetro de espesor sobre la superficie de la hoja de carburo.

Algunas hojas recubiertas tienen una superficie dorada y son más valiosas. Su durabilidad es cinco veces mayor que la de las hojas sin recubrimiento.

PVD es un método utilizado para pulverizar la hoja a 400°C.

Inspección final, marcado y embalaje.

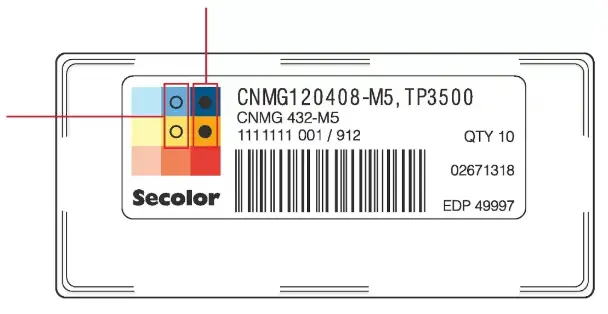

Después de que la hoja pase la inspección automática, marcaremos el material en la hoja con un láser y luego lo empaquetaremos.

Además, la caja de la hoja estará etiquetada con información del producto, un número de serie y la fecha. Esto sirve como una promesa a nuestros usuarios de que pueden esperar una calidad y un servicio excelentes.

Almacenamiento

Después del embalaje, las palas se pueden entregar a los clientes.