El cigüeñal es un componente crucial de un motor diésel. Para garantizar su calidad, se realiza una inspección al 100% después de la fabricación.

Normalmente, los principales fabricantes de motores tienen su propio conjunto de normas para la inspección del cigüeñal. Durante este proceso, pueden surgir varias marcas magnéticas con diferentes formatos, orígenes complejos y soluciones desafiantes.

La clasificación de las marcas magnéticas suele estar determinada por la experiencia del inspector, especialmente cuando se trata de identificar grietas por abrasión.

Para facilitar la observación durante la inspección, los fabricantes de cigüeñales suelen realizar una inspección con partículas magnéticas después del rectificado. El tratamiento de las grietas, ya sea mediante procesamiento en frío o en caliente, sigue siendo un tema de debate.

A lo largo de años de producción y análisis, se han identificado varias marcas de inspección magnética típicas de los cigüeñales endurecidos por inducción, lo que proporciona una base para una evaluación más informada en el sitio.

1. Ruta de proceso del cigüeñal de acero forjado.

Corte → forjado → normalización, temple y revenido → mecanizado en desbaste → alivio de tensiones → semiacabado → templado y revenido por inducción → acabado → inspección y almacenamiento

2. Método de detección de defectos en la superficie del cigüeñal.

Actualmente, los métodos más comunes para detectar defectos superficiales en cigüeñales son utilizar una máquina de prueba de partículas magnéticas fluorescentes o realizar una inspección visual.

3. Rastro magnético de defecto superficial.

Los defectos de la superficie son imperfecciones que se pueden ver a simple vista en buenas condiciones de iluminación después de limpiar la suspensión magnética después de una inspección con partículas magnéticas. Éstas se denominan marcas de defectos en la superficie magnética.

Algunos defectos superficiales comunes en cigüeñales de acero forjado incluyen: grietas de la materia prima y de forjado, grietas de tratamiento térmico, grietas de pulido e inclusiones no metálicas expuestas.

(1) Aparición e identificación de grietas en la materia prima y grietas en los pliegues de forja.

Las grietas de la materia prima y las grietas por flexión de la forja suelen ser pequeñas y están ubicadas en la superficie de la pieza en bruto de forja, lo que las hace difíciles de detectar sin un examen minucioso. Sin embargo, estas grietas pueden empeorar después del procesamiento y el endurecimiento por inducción.

En el caso de piezas más pequeñas, la tensión interna puede provocar que estas grietas partan seriamente la pieza en dos.

Las grietas de la materia prima son generalmente paralelas al eje y se extienden de forma recta e intermitente, como se muestra en la Figura 1.

Fig.1 Grietas en la materia prima

La flexión del forjado es una capa intermedia que resulta de una operación incorrecta durante el forjado. Su forma y ubicación son impredecibles.

Después del templado y revenido, la grieta se vuelve relativamente grande, como se muestra en la Figura 2. En algunos casos, la capa de óxido involucrada se puede ver en las aberturas principales.

Fig.2 Curva forjada

Consulte la Fig. 3 para ver piezas forjadas con grietas.

Un análisis aproximado podría ser:

① Por ardor excesivo.

② A medida que el metal soluble penetra en el metal base (como el cobre).

③ Fisuración por corrosión bajo tensión.

④ La superficie de forja está muy descarburada.

Estas fisuras se pueden diferenciar aún más mediante la investigación de procesos y el análisis organizacional.

Por ejemplo, el sobrecalentamiento del acero o la presencia de un alto contenido de cobre en el acero pueden hacer que el cobre se vuelva quebradizo. Desde un punto de vista microestructural, las grietas frágiles del cobre se producen en el límite de grano.

Además de las grietas, se puede ver una red de cobre brillante, mientras que en el límite de grano puro y quemado sólo hay óxidos.

Después del decapado ácido pueden producirse fisuras por corrosión bajo tensión. Cuando se observa con gran aumento, la fisura se extiende siguiendo un patrón dendrítico.

Si la forja ha sido severamente descarburada, se puede observar una capa más gruesa de descarburación en la pieza de prueba.

Fig.3 Grietas en la forja

Para las grietas de la materia prima y las grietas de forja, durante la observación metalográfica, si las muestras se toman perpendiculares a las grietas, se puede observar descarburación en ambos lados de las grietas. En algunos casos, puede haber óxidos en el medio.

(2) Aparición e identificación de grietas por templado.

Las grietas por enfriamiento en los cigüeñales generalmente ocurren en áreas con cambios repentinos de tamaño, espesor efectivo delgado o rugosidad superficial deficiente. Estas áreas pueden incluir escalones, bordes, esquinas afiladas, chaveteros, orificios, conductos de aceite y otras estructuras en la región de enfriamiento.

El endurecimiento por inducción puede provocar una concentración de corriente de inducción en estas piezas, lo que provoca un sobrecalentamiento local y la extinción de grietas debido a una capa de endurecimiento profunda.

Las grietas por temple generalmente tienen dos formas.

Se puede encontrar una forma de revenido de grietas en una superficie cilíndrica lisa o cerca de una protuberancia con un espesor efectivo delgado. Estas grietas están distribuidas circunferencialmente y tienen dimensiones relativamente grandes, como se muestra en la Figura 4.

El otro tipo de grieta es la grieta del petróleo, como se muestra en las Figuras 5 y 6.

Fig. 4 Grietas en el punto muerto superior del muñón de la biela

Fig. 5 Grietas radiales en el orificio de aceite.

Fig. 6 Pequeñas grietas transversales en la pared interior del orificio de aceite

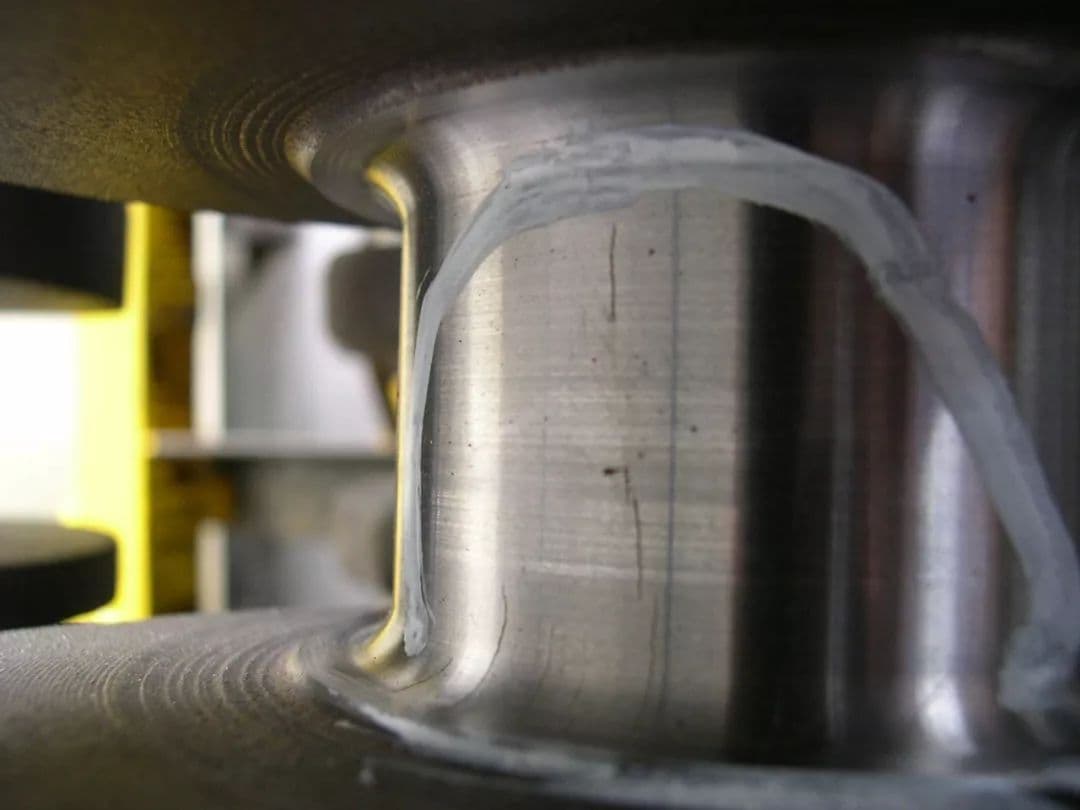

Además de las grietas radiales cerca del orificio de aceite en el cigüeñal, a veces pueden aparecer pequeñas grietas transversales en un área de 3 a 8 mm por debajo de la pared interior del orificio de aceite. Alternativamente, también se pueden encontrar grietas en forma de “C” en la superficie del muñón cerca del orificio, que generalmente aparecen como un arco de 10 a 20 mm desde el borde del orificio a lo largo de un conducto de aceite inclinado.

Estas grietas son el resultado de los diferentes espesores entre la pared interior del paso de aceite inclinado y la superficie del muñón. El área más delgada es más propensa a endurecerse, lo que da lugar a una capa endurecida relativamente profunda.

Si el proceso de temple no se realiza correctamente, pueden aparecer pequeñas grietas transversales en la pared del orificio de paso del aceite, donde éste se encuentra fino y endurecido. Si estas grietas se extienden a la superficie en forma de escamas y penetran en la superficie, se puede formar una grieta en forma de "C" en el agujero.

Las grietas por enfriamiento se distinguen fácilmente de las grietas de la materia prima y de las grietas de forja bajo un microscopio metalográfico. No tienen descarburación ni óxido y tienen una cola delgada.

Si la temperatura de calentamiento es demasiado alta, las grietas de enfriamiento se distribuirán por todo el grano y exhibirán características de sobrecalentamiento como martensita acicular gruesa. Las grietas de enfriamiento causadas por un enfriamiento rápido en la zona de transformación de martensita son típicamente transgranulares, con grietas rectas y líneas fuertes, y no hay pequeñas grietas ramificadas a su alrededor.

La estructura metalográfica cerca de la grieta principal suele estar compuesta de martensita finamente templada.

(3) Aparición e identificación de grietas por molienda

Después del endurecimiento por inducción, la superficie del cigüeñal tiene una gran dureza y una gran tensión interna. Si los parámetros de rectificado son incorrectos, pueden aparecer grietas por rectificado.

El proceso de trituración de grietas es similar al proceso de templado.

Durante el rectificado a alta velocidad, el área local donde la muela hace contacto con la pieza de trabajo alcanza temperaturas superiores a la temperatura de austenitización. La aplicación de fluido de corte durante el rectificado equivale a otro proceso de endurecimiento.

Si el material contiene oligoelementos de aleación que aumentan la probabilidad de enfriamiento de grietas, la probabilidad de rectificación de grietas aumentará.

Aparecen grietas por pulido en la superficie lisa y pulida. Los tipos comunes de grietas en las muñequillas incluyen:

Grietas agrietadas (con forma de “boca japonesa” o pozo), como se muestra en la Figura 7, que son grietas lineales simples, múltiples grietas paralelas de punta y tira, o una pila de grietas de punta y tira, como se muestra en la Figura 8.

Las grietas lineales individuales o múltiples grietas puntuales paralelas se distribuyen en la dirección axial, perpendicular a la dirección de rectificado. En la proyección lateral, estas grietas son generalmente radiales, como se muestra en la figura 9.

Figura 7 Grietas

Fig. 8 Múltiples puntos paralelos y grietas en tiras o una pila de grietas en tiras y puntos

Fig. 9 Grietas radiales laterales

Si se toma una muestra perpendicular a este tipo de grieta, se puede observar la estructura del templado secundario bajo un microscopio metalográfico.

Las características metalográficas de la capa de enfriamiento secundaria de afuera hacia adentro son una capa blanca brillante, una capa de enfriamiento de color gris oscuro (troostita) y una capa de endurecimiento por inducción (martensita enfriada).

El tamaño de la muesca de dureza de la capa blanca brillante se puede utilizar para determinar su dureza, que es particularmente alta, como se muestra en las Figuras 10 y 11.

En algunos casos, sólo se puede ver la capa de troostita templada y no se puede ver la capa templada secundaria de color blanco brillante.

La capa de templado secundaria es muy delgada y requiere altos estándares de preparación de muestras para muestras metalográficas. Si la preparación de la muestra no se realiza correctamente, es posible que la capa blanca brillante no sea visible.

Fig. 10 Estructura metalográfica de la capa de enfriamiento secundaria para molienda de grietas

Fig. 11 Diagrama comparativo de retroceso de dureza de la capa de endurecimiento secundaria para rectificar grietas

(4) Apariencia e identificación de inclusiones no metálicas expuestas.

Las inclusiones en el acero generalmente se clasifican en dos tipos: inclusiones metálicas y no metálicas.

Las inclusiones metálicas, que suelen ser externas, se pueden evitar mediante la implementación de prácticas de gestión rigurosas y el cumplimiento de procedimientos operativos estrictos.

Por otro lado, las inclusiones no metálicas se forman por la reacción de gases del acero, desoxidantes y elementos de aleación durante la fundición, así como por la presencia de fragmentos refractarios.

Para eliminar estas inclusiones durante la fundición, el acero líquido se hierve completamente y se estabiliza en la cuchara de acero para que las inclusiones puedan subir a la superficie y eliminarse en la escoria.

La posición de las inclusiones no metálicas no es fija y pueden aparecer solas o en grupos. Como los materiales no metálicos no son magnéticos, su presencia altera la continuidad del material.

Si las inclusiones están expuestas o están relativamente cerca de la superficie, aparecerán como marcas magnéticas en la detección de defectos de partículas magnéticas. Cuanto más cerca estén las inclusiones de la superficie, más prominente será su rastro magnético. Como resultado, las huellas magnéticas de las inclusiones pueden ser intermitentes.

Después de la forja, las inclusiones no metálicas suelen distribuirse a lo largo de la dirección axial del cigüeñal. Las líneas de sus trazos magnéticos parecen suaves y el final suele ser calvo. Cuando una inclusión queda expuesta después del procesamiento, se considera un defecto abierto (ver Figura 12).

Fig. 12 Inclusión abierta única y morfología ampliada.

Se toma una muestra perpendicular a la grieta y se examina con un microscopio metalográfico.

La profundidad de la fisura no es profunda y su fondo tiene forma redonda, como se muestra en la Figura 13.

Fig. 13 Sección transversal sin corrosión.

4. Aparición e identificación de trazas magnéticas de defectos no superficiales.

Después de realizar la detección de defectos de partículas magnéticas, la suspensión magnética debe limpiarse y observarse a simple vista en buenas condiciones de iluminación.

Si no hay ningún defecto visible, la marca magnética se considera un defecto no superficial.

(1) Simplificación de la forja

Durante el proceso de forjado, el metal fluye en una dirección específica.

Al diseccionar la pieza, las líneas de flujo de forjado se pueden observar mediante macroobservación después de la corrosión, como se muestra en la Figura 14.

Fig. 14 Imagen macro después del grabado con alcohol con ácido nítrico al 5%

Durante los procedimientos normales de detección de fallas y según las especificaciones, un rastro magnético de la línea de flujo de forjado a menudo no es visible o es muy débil, como se demuestra en la Figura 15.

Sólo cuando el campo magnético es muy fuerte o hay segregación y una cantidad significativa de inclusiones presentes se puede ver un rastro magnético claro.

Fig. 15 Extremo delantero del cigüeñal

(2) Segregación e inclusión

La falta de uniformidad en la composición química de los diferentes tipos de acero se denomina segregación.

La segregación se puede dividir en segregación dendrítica, segregación cuadrada y segregación puntual según las causas y manifestaciones.

Los lingotes, especialmente los de acero al cromo-molibdeno con contenido medio de carbono o acero al cromo-níquel-molibdeno, suelen contener muchas inclusiones que son inevitables.

La adición de elementos de aleación al acero generalmente reduce su fluidez, lo que hace que sea más difícil eliminar las inclusiones no metálicas en el acero aleado en comparación con el acero al carbono. Esto también aumenta la probabilidad de segregación o inclusiones.

Durante el procesamiento de un cigüeñal de acero aleado, el metal fluye desde el centro hacia la superficie de separación, lo que produce segregación (tira) e inclusiones que generalmente son más severas en la superficie de corte y más cerca de la superficie.

Incluso si estas inclusiones no están expuestas en el borde cortante, si están cerca de la superficie y tienen una cierta longitud, aparecerán marcas magnéticas aerodinámicas durante la detección de fallas, como se demuestra en la Figura 16.

La Figura 16 muestra la línea de corriente en la sección de un estéreo cigüeñal y la segregación de tiras en la superficie luego de ser macrograbadas con ácido nítrico al 5%.

El acero aleado es conocido por su alta templabilidad, lo que lo hace propenso a producir heterogeneidad estructural (estructura en bandas) durante el enfriamiento.

Además, el acero aleado tiene una conductividad térmica relativamente baja, lo que conduce a una mayor tensión residual en el acero.

Si el proceso de rectificado no se realiza correctamente, se pueden producir grietas por rectificado en las zonas afectadas por estos defectos metalúrgicos.

5. Conclusión

Identificar correctamente todo tipo de marcas magnéticas en la detección de fallas del cigüeñal requiere una amplia experiencia de campo para los profesionales de la detección de fallas y una comprensión unificada.

Actualmente, cada fábrica de motores tiene su propio estándar para detectar fallas en el cigüeñal.

Existen diferentes entendimientos entre los fabricantes profesionales con respecto al impacto de las marcas magnéticas provenientes de defectos no superficiales en el filete y muñón del cigüeñal y su efecto en el rendimiento de fatiga del cigüeñal. Se necesita más investigación en esta área entre los pares de la industria.