El mecanizado CNC se ha consolidado en la industria manufacturera como uno de los métodos más versátiles y fiables para producir piezas y productos. Este proceso permite la producción de una amplia gama de materiales, incluidos metales, plásticos y compuestos.

Aunque el mecanizado CNC es versátil y productivo, el conocimiento del proceso de diseño y el funcionamiento de la máquina sigue siendo importante si se desea producir productos de alta calidad. Es por eso que en esta guía de proyectos de mecanizado CNC discutiremos todo lo que necesita saber sobre los proyectos y las pautas de mecanizado CNC. Así que sigue leyendo.

Reglas básicas al diseñar para mecanizado CNC

A continuación se presentan algunas reglas básicas a tener en cuenta al diseñar mecanizado CNC.

- Diseñe piezas para un fácil mecanizado con herramientas de gran diámetro, ya que esto permite un procesamiento más rápido y garantiza que no necesite herramientas especiales.

- La profundidad de las cavidades no debe ser más de cuatro veces su ancho, ya que esto dificulta un poco el procesamiento.

- A la hora de diseñar ten en cuenta la dirección principal que permite tu máquina, así como el número estándar de ejes para evitar complicaciones.

- Al editar texto, no utilice tamaños inferiores a 20 puntos para evitar errores en el texto grabado.

Limitaciones de diseño para el mecanizado CNC

Es cierto que el mecanizado CNC es versátil y no todos los proyectos son posibles. En otras palabras, existen restricciones y limitaciones que debe tener en cuenta para garantizar una edición fluida. Las dos limitaciones principales del diseño CNC son:

Geometría de la herramienta

La mayoría de las herramientas de corte CNC tienen una longitud de corte limitada. También están disponibles en formas y geometrías cilíndricas. Al retirar materiales de una pieza, estas herramientas de corte transfieren su geometría cilíndrica a la pieza. Por este motivo, las esquinas interiores de una pieza siempre tienen un radio, independientemente del tamaño de la herramienta de corte.

Acceso a la herramienta

El acceso a las herramientas se convierte en un problema importante cuando se trabaja en una pieza con una relación significativa de profundidad a ancho. Este problema se debe a que las máquinas CNC cortan colocando las herramientas de corte sobre la pieza desde arriba.

En otras palabras, sería difícil mecanizar una pieza a la que no se pueda acceder desde arriba. La única excepción a esta regla ocurre con el mecanizado de avellanado para piezas mecanizadas por CNC.

Este problema de acceso a herramientas se puede resolver alineando las características de su pieza o componente en una de las seis direcciones cardinales. Además, el acceso a las herramientas ya no está limitado por el uso de mecanizado CNC de cinco ejes con una excelente capacidad de sujeción de piezas.

Directrices de diseño de mecanizado CNC.

En el mundo del mecanizado CNC no existen estándares universalmente aceptados. Esto se debe principalmente a que la industria y las máquinas utilizadas están en constante evolución. Sin embargo, algunas mejores prácticas y recomendaciones pueden ayudar a garantizar que la calidad de su diseño siga siendo excelente. Estas recomendaciones incluyen:

1. Bordes interiores

El radio de la esquina vertical debe ser al menos un tercio de la profundidad de la cavidad al crear bordes internos. Puede utilizar una herramienta de diámetro con la profundidad de cavidad recomendada cuando utilice los radios de esquina especificados.

Los radios de las esquinas ligeramente mayores que el valor recomendado le permiten cortar a lo largo de un arco en lugar de un ángulo de 90 grados, lo que produce un acabado superficial de mejor calidad. Si necesita un ángulo de 90 grados, se recomienda utilizar un corte en forma de T en lugar de reducir el radio de la esquina.

2. Agujeros

Para perforar agujeros, los maquinistas pueden utilizar taladros o fresas. Es mejor utilizar tamaños de broca estándar, medidos en unidades métricas o imperiales, como guía para determinar el diámetro de los agujeros en su proyecto.

Técnicamente, es posible cualquier dimensión superior a un milímetro. Los operadores de máquinas utilizan escariadores y herramientas de perforación para perforar agujeros que deben estar dentro de tolerancias precisas. Para agujeros que requieren alta precisión y son menores de 20 milímetros, lo mejor es utilizar un diámetro estándar.

Al diseñar piezas para mecanizado CNC, cuatro veces el diámetro nominal es la profundidad máxima sugerida para cada orificio, pero 40 veces es factible. El diámetro nominal es generalmente 10 veces la relación de aspecto.

3. Temas

El tamaño de rosca mínimo utilizado en el desarrollo de piezas mecanizadas CNC es M2, pero generalmente lo ideal es M6 o superior. Los maquinistas pueden limitar el riesgo de rotura de hilos utilizando máquinas roscadoras CNC para cortar hilos hasta el tamaño M6.

La longitud mínima de la rosca debe ser 1,5 veces el diámetro nominal, mientras que la longitud recomendada es tres veces la longitud normal. Para cualquier rosca menor que M6, debe agregar una longitud sin rosca al fondo del orificio que sea 1,5 veces el diámetro nominal. Para roscas mayores que M6, es mejor roscar toda la longitud del agujero.

4. Cavidades y bolsas

Debido a que las fresas tienen un límite en la longitud de corte, la profundidad de cavidad recomendada por la industria para cada diseño es cuatro veces su ancho. Una relación profundidad/ancho más baja daría como resultado una mayor evacuación de viruta, desviación de la herramienta y vibración.

¿Su proyecto CNC requiere mayores profundidades? Una forma de resolver este desafío es utilizar una profundidad de cavidad variable y una herramienta especial.

5. Texto pequeño o elevado

Es posible que necesite etiquetar las piezas con números de pieza o nombres de empresas. Agregar texto se ve muy bien en diseños CNC personalizados, pero lleva mucho tiempo. Generalmente son mejores el grabado electroquímico o el marcado láser.

Mejores prácticas para diseñar piezas con mecanizado CNC

Adherirse a las mejores prácticas y conocer los fundamentos del mecanizado CNC ayuda a garantizar la alta calidad de las piezas o productos. Teniendo esto en cuenta, a continuación se presentan algunas de las mejores prácticas a tener en cuenta al diseñar piezas para mecanizado CNC, según el tipo de mecanizado.

1. Diseño para fresado CNC

El fresado CNC es una técnica de mecanizado que utiliza cortadores redondos para eliminar rápidamente el material de la materia prima y crear la forma deseada. Las fresadoras están disponibles en diferentes diseños, desde 3 hasta 12 ejes.

1.1 Herramientas de corte comúnmente disponibles

Al desarrollar sus ideas de diseño de piezas CNC, considere las muchas herramientas que se utilizan comúnmente para el fresado CNC, como: B. Fresas finales. Los costes y el tiempo de entrega se reducirían significativamente si fuera posible producir las características y geometrías requeridas utilizando herramientas comunes.

Al crear su diseño, considere también los tamaños de herramientas estándar, ya que un diseño con un radio más pequeño que el estándar generaría complicaciones y costos de diseño.

1.2 Evite las esquinas internas afiladas

Es imposible obtener esquinas afiladas con una herramienta de fresado. La razón es que la herramienta de corte utilizada aquí es redonda. Para utilizar una fresadora CNC, las esquinas deben tener radios más grandes que la fresadora utilizada para crearlas. Idealmente, el diámetro de la herramienta de corte es el doble del radio que crea.

Los filetes también son necesarios cuando una superficie inclinada o biselada se encuentra con una pared vertical o un borde afilado. A menos que la superficie sea plana y perpendicular a la herramienta, un cortador cuadrado o de bola siempre dejará material entre la pared y la superficie de abajo.

1.3 Evite ranuras profundas y estrechas

Las herramientas largas suelen vibrar y doblarse, lo que da como resultado un acabado superficial deficiente. Por lo tanto, la profundidad de corte final de una fresa cortadora no debe ser superior a 15 veces su diámetro al cortar plástico, 10 veces su diámetro al cortar aluminio y 5 veces su diámetro al cortar acero.

Por ejemplo, una ranura cortada en una pieza de acero mecanizada con una fresa de extremo de 0,5" y 0,55" de ancho no debe tener una profundidad superior a 2,75". Como el radio interno del filete, punto anterior, también depende del diámetro de la herramienta, en este caso todos los radios internos deben ser mayores a 0,25”.

1.4 Construcción con el mayor radio interior posible

Una cortadora más grande significa que se elimina más material por unidad de tiempo, lo que reduce el tiempo y los costos de mecanizado. Utilice siempre los radios internos máximos permitidos al diseñar. Si es posible, evite radios inferiores a 0,8 mm.

Además, haga los filetes un poco más grandes que el radio de la fresa. Por ejemplo, utilice un radio de 0,130 pulgadas (3,3 mm) en lugar de 0,125 pulgadas (3,175 mm). El cortador sigue un camino más suave y le da a la superficie un pulido más fino.

2. Diseño para torneado CNC

El torneado CNC es un proceso de mecanizado que utiliza un torno para producir piezas con simetría axial y geometría cilíndrica. En este proceso, la pieza de trabajo se sujeta en un mandril giratorio mientras la herramienta de corte la corta hasta darle la forma deseada. Este proceso de mecanizado da como resultado una mejor calidad de la superficie y tolerancias más estrictas.

A continuación se ofrecen algunos consejos para crear un proyecto de corte CNC con un torno.

2.2 Evite las esquinas internas y externas afiladas

Al diseñar para mecanizado CNC, es importante evitar esquinas afiladas tanto por dentro como por fuera. Agregar un radio a la esquina interior es una forma de garantizar que la herramienta no pase sobre una superficie más grande. Otra forma de evitar esquinas interiores afiladas es biselar ligeramente una pared lateral empinada. Debido a que se requieren menos procesos, puede resultar más fácil mecanizar contornos con una sola herramienta de torneado.

2.3 Evita piezas largas y delgadas

Evite el uso de piezas largas y finamente torneadas, ya que es más probable que giren de manera desigual y hagan ruido en la herramienta. Al hacer una pieza larga, intenta dejar espacio libre en el extremo para un taladro piloto y utiliza una punta para mantener la pieza girando recta. Además, una pauta general es una relación de longitud a diámetro de 8:1 o menos.

2.4 Evite las paredes delgadas

De manera similar al fresado, eliminar el exceso de material puede provocar una tensión innecesaria en la pieza. Las paredes muy delgadas también reducen la rigidez. Sin embargo, las paredes delgadas dificultan mantener tolerancias estrictas. Por esta razón, es mejor mantener el espesor de la pared de las secciones torneadas de su proyecto por encima de 0,02 pulgadas para el mecanizado CNC.

2.5 Simetría de recursos

Cualquier característica agregada a una pieza giratoria generalmente debe ser simétrica con respecto al eje de rotación. Agregar geometría o entidades que no son simétricas rotacionalmente requiere pasos de edición y configuración más complicados. Los escalones, conos, chaflanes y curvas son excelentes características para girar.

A veces es necesario agregar características a una pieza torneada que no son simétricas rotacionalmente, lo que puede requerir una operación diferente. Puedes mantener un poco de simetría incluso si es necesario.

3. Proyecto de perforación

Este término se refiere a procesos en los que se perforan agujeros en piezas de trabajo. Las herramientas utilizadas en este proceso tienen una punta cónica que les permite penetrar profundamente en el material durante el mecanizado.

Considere las siguientes sugerencias al crear un diseño para perforación CNC.

3.1 Profundidad adecuada del agujero

Nunca taladre más de 12 veces el diámetro de la broca más cercana. Esto se debe a que las brocas de esta longitud pierden rigidez, ya no pueden mantener tolerancias estrictas y se rompen más fácilmente. Si necesita cavar más profundamente, también debe aumentar el diámetro del agujero.

Sin embargo, si es absolutamente necesario un agujero profundo, otra alternativa es perforar en ambos lados de la pieza. Tenga en cuenta que el proceso de fabricación lleva más tiempo y cuesta más porque se requiere una segunda instalación de procesamiento.

3.2 Evitar agujeros parciales

Como existe una alta probabilidad de que la punta se desplace, se deben evitar los agujeros parciales. Sin embargo, si solo se necesita una parte del orificio, sujete el vástago del taladro en el material para que la pieza pueda acomodar la mayor parte del orificio.

3.3 Mantenga el eje de perforación perpendicular a la superficie.

El eje de perforación debe ser perpendicular a la superficie para evitar que la punta se desvíe. Una cavidad poco profunda y de fondo plano fresada en la superficie de un objeto redondo generalmente permite que la broca entre perpendicular a la superficie de la pieza. La mejor forma de solucionar este problema es con un agujero piloto, aunque esta elección se vuelve más necesaria en la programación de la máquina CNC que en el diseño de la pieza CNC.

3.4 Evite perforar cavidades

Asegúrese de que no haya huecos en la pieza al planificar la ubicación de los orificios en sus ideas de proyectos CNC. El agujero puede cruzar fácilmente la cavidad si es necesario, siempre que el eje central del agujero lo haga.

Obtenga sus piezas de diseño de mecanizado CNC con WayKen

¿Quienes somos? Somos una empresa de diseño y fabricación de mecanizado CNC con años de experiencia en el diseño y fabricación de productos y piezas para diversas industrias. Nuestro taller CNC cuenta con una línea de máquinas CNC de 3 a 5 ejes y un equipo de diseñadores, ingenieros y maquinistas profesionales listos para trabajar en su proyecto, independientemente de su complejidad.

Preguntas frecuentes

¿Qué es el diseño CNC?

CNC significa control numérico asistido por computadora. Es un proceso de fabricación en el que una máquina está equipada con códigos de control para cortar una pieza en la forma deseada.

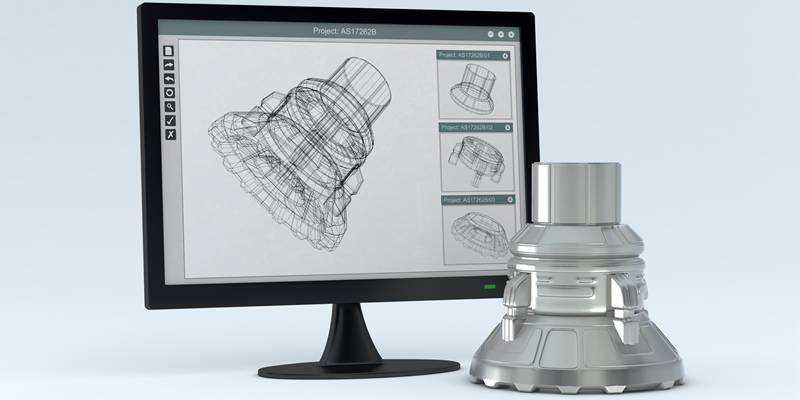

¿Qué software se utiliza para diseñar piezas CNC?

El software de diseño utilizado para el diseño CNC se llama CAD (Diseño asistido por computadora). Este software crea el diseño, que luego se transfiere a CAM (fabricación asistida por computadora). Luego, CAM convierte el diseño en código G, el lenguaje que entienden las máquinas CNC.

¿Qué criterios se utilizan para diseñar máquinas herramienta CNC?

La velocidad, la rigidez, la capacidad de carga y la vida útil de la herramienta son los cuatro factores principales que debe considerar al diseñar máquinas herramienta CNC. Las máquinas CNC con guías lineales suelen ser más rápidas, pero son ideales para aplicaciones más ligeras.