El mecanizado es cada vez más preciso y constantemente aparecen en el mercado nuevas tecnologías innovadoras. La tolerancia y el margen de mecanizado son dos términos clave que los ingenieros utilizan para definir el nivel deseado de precisión de mecanizado.

Para aprovechar al máximo las nuevas mejoras en las industrias de maquinaria y fabricación, es importante comprender la diferencia entre estos dos conceptos y cómo funcionan. En este artículo presentamos una comparación entre abatimiento y tolerancia, explicándolas por separado y resaltando sus diferencias con ejemplos prácticos.

¿Qué es la tolerancia en la tecnología?

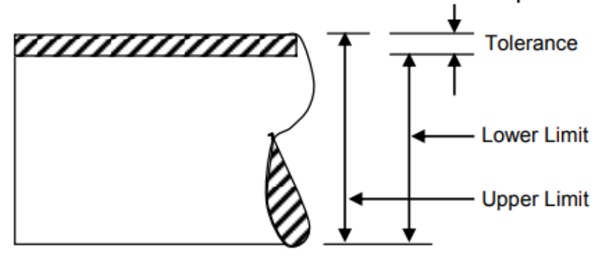

La tolerancia es un concepto en el diseño de ingeniería que cuantifica las variaciones no planificadas en las dimensiones de las piezas mecanizadas. Como es sabido, incluso la máquina CNC más precisa no siempre puede producir una pieza con dimensiones absolutamente precisas. Siempre hay algún grado de error, ya que ninguna máquina es perfecta en sentido absoluto.

El objetivo de ingenieros y maquinistas es utilizar sus habilidades para reducir estas desviaciones a un rango aceptable. Este rango está definido por la tolerancia, que define un límite superior e inferior sobre hasta qué punto la dimensión puede desviarse de su valor real.

Importancia de las tolerancias en la producción.

El concepto de tolerancia es extremadamente práctico y universal en el mecanizado porque proporciona un rango de referencia para las desviaciones dimensionales que los maquinistas pueden abordar.

Por ejemplo, un maquinista profesional puede optar por utilizar una máquina normal en lugar de una máquina CNC de precisión con una precisión de +/- 0,001 mm para producir una pieza con requisitos de tolerancia de sólo +/- 1 mm. Esto ahorraría costes, recursos y tiempo.

Además, el cálculo de tolerancia también proporciona al departamento de calidad orientación sobre el cuidado con el que se deben comprobar las dimensiones de una pieza después del mecanizado. En el control de calidad, los ingenieros también utilizan regularmente técnicas avanzadas de cálculo de tolerancias, como el apilamiento de tolerancias, para transmitir la intención del diseño.

Es importante destacar que también es un requisito previo necesario para el concepto de “intercambiabilidad”. En talleres con pedidos grandes, cada pieza debe ser similar a un cierto nivel de tolerancia. Los niveles de tolerancia establecen el estándar básico para que una pieza sea idéntica a sus otras contrapartes.

Diferentes estrategias de tolerancia en dibujos técnicos.

Ahora profundicemos en el tema y analicemos diferentes estrategias de tolerancia en dibujos técnicos utilizando ejemplos.

Límites directos

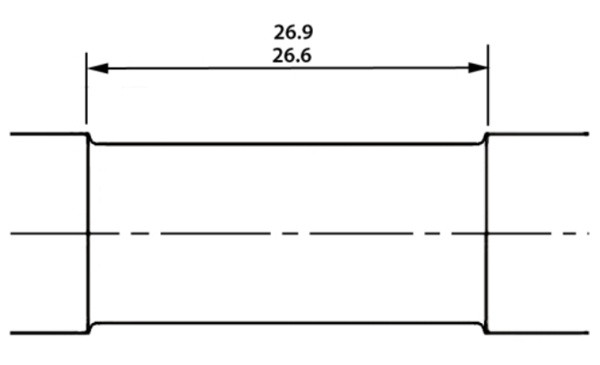

Con la limitación de tolerancia directa, solo se especifican las dimensiones mínimas y máximas permitidas de una dimensión. Este es uno de los métodos de tolerancia más populares en los dibujos técnicos y se prefiere por su claridad y ahorro de espacio. Sin embargo, el valor base de la dimensión sigue siendo desconocido, lo que puede resultar molesto cuando sea necesario.

En el ejemplo, la figura que muestra las tolerancias límite directas muestra que esta dimensión puede variar entre 26,6 y 26,9.

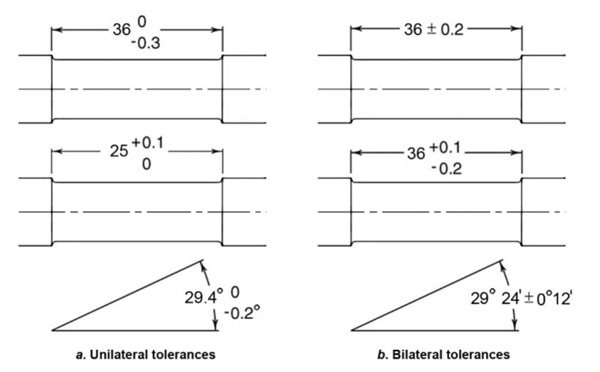

Tolerancias positivas y negativas.

Las tolerancias positivas y negativas son otro método de tolerancia común en los dibujos técnicos. Definen la tolerancia como la desviación positiva y negativa (±) de su valor base. Es claro e informativo, pero ocupa un poco más de espacio que los bordes rectos, lo que a veces puede hacer que el dibujo quede un poco desordenado.

Dentro de este sistema, la tolerancia puede ser unilateral o bilateral. Una tolerancia unilateral define una desviación en un solo lado del tamaño básico. Esto significa que es sólo positivo o sólo negativo. La tolerancia bilateral varía en ambos lados del tamaño base y tiene desviaciones positivas y negativas.

¿Qué es un subsidio de ingeniería?

La tolerancia es la variación planificada en las dimensiones de las piezas acopladas para lograr la conexión correcta. Es un requisito de diseño necesario que permite ajustes técnicos funcionales en conjuntos mecánicos.

El ejemplo perfecto para explicar es un conjunto de eje y cubo. Para lograr un ajuste técnico entre un eje y un cubo, el diseñador define una holgura específica entre las dos partes. El juego positivo significa que hay un pequeño espacio entre las piezas, mientras que el juego negativo representa una interferencia entre las superficies de contacto.

Tolerancias y ajustes técnicos.

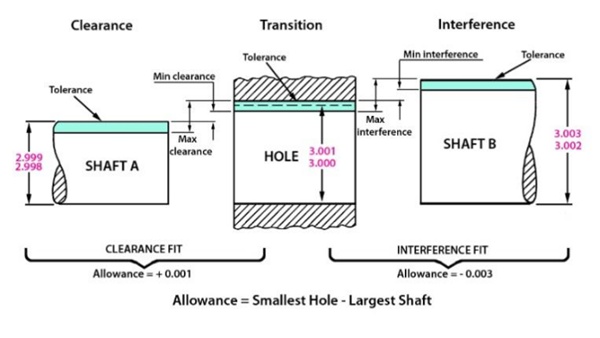

La holgura depende del tipo de ajuste deseado. Hay tres tipos de ajustes para los sistemas cubo-eje: ajuste a presión, ajuste holgado y ajuste de transición.

Como se muestra en la figura anterior, la brecha es matemáticamente la diferencia entre el agujero más pequeño y la ola más grande. Para el mapeo de ajuste de holgura, el eje no puede ser mayor que 2,999 y el orificio no puede ser menor que 3,000. Por lo tanto, el espacio libre es +0,001, lo que significa que es un ajuste holgado.

Es importante resaltar que tanto el eje como el buje tienen sus tolerancias, como se muestra en verde. Estas bandas de tolerancia están configuradas para ambas piezas y trabajan mano a mano para mantener el espacio correcto entre ambas piezas después del montaje.

Importancia de la tolerancia en la producción.

Como sabemos, las tolerancias para piezas individuales se eligen en función de limitaciones prácticas de fabricación. Por este motivo, los maquinistas dedican especial atención y recursos a piezas montadas con precisión, ya que esto también implica un rango de tolerancia preciso.

Por tanto, tolerancias y tolerancias van de la mano en los conjuntos mecánicos. La confusión entre ambos términos proviene principalmente de esto.

Como se mencionó anteriormente, la tolerancia es una característica de diseño que define la desviación planificada en las dimensiones de los componentes correspondientes. Si ambas piezas coincidentes no se mecanizan con la tolerancia definida, el ajuste técnico no funcionará correctamente.

Permiso vs. Tolerancia: ¿Cuáles son las diferencias?

Ahora volvamos al debate sobre margen de maniobra versus tolerancia. Podemos observar más de cerca en qué se diferencian la latitud y la tolerancia y por qué a menudo se confunden entre sí. La siguiente tabla resume sus diferencias.

| Descripción | Tolerancia |

| La desviación planificada en las dimensiones de las piezas correspondientes. | Variación no planificada de una dimensión debido a errores e imperfecciones inherentes al mecanizado. |

| Diseñado únicamente para montaje en superficie; también incluye símbolos y terminología especiales en dibujos técnicos para indicar el tipo de ajuste. | Especificado para cada dimensión de una pieza en un dibujo de ingeniería. |

| Diferencia entre el radio máximo del eje y el radio mínimo del agujero (uniones eje-cubo). | La tolerancia es la diferencia entre las dimensiones máximas y mínimas permitidas de una pieza. |

| Puede ser positivo (contragolpe) o negativo (interferencia). | Indique desviaciones positivas y negativas de la medición base en ambas direcciones. |

Concluyendo

Es común y comprensible confundir tolerancia y tolerancia: representan temas similares en proyectos de ingeniería. Sin embargo, es importante que los diseñadores y expertos en mecanizado comprendan su diferencia. La tolerancia limita la imprecisión del mecanizado, mientras que la tolerancia proporciona un punto de referencia que se puede utilizar para lograr un ajuste técnico específico. Están vinculados pero siguen siendo diferentes.