¿Cuál es la diferencia entre accesorio y soporte? A menudo se utilizan juntos. Sin embargo, a pesar de tener un propósito similar, no son intercambiables. Al examinar cómo se utilizan para mejorar la calidad de fabricación, reducir los costos de producción y automatizar el trabajo, podemos comprender mejor las diferencias sutiles entre las diferentes tecnologías de fabricación.

Se han introducido en el proceso de producción conceptos de fabricación innovadores, como el sistema de producción ajustada, la fabricación celular, el cambio de troquel en un solo minuto y el análisis del tiempo de ciclo. Estos enfoques innovadores requieren una variedad de instrumentos y portapiezas eficaces y rentables. Continúe leyendo para obtener más información sobre la diferencia entre plantilla y ensamblaje.

¿Qué es un dispositivo?

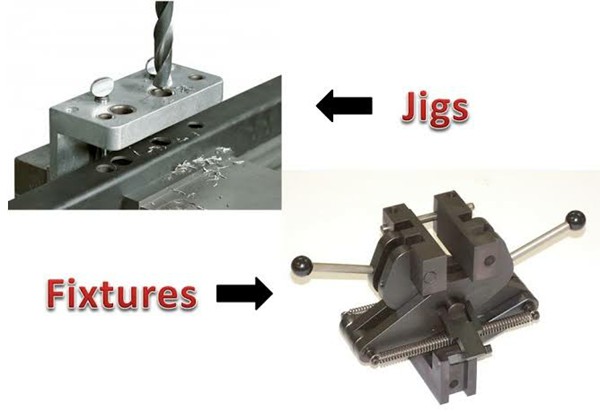

Las plantillas son herramientas que se utilizan para sujetar y posicionar la pieza durante el proceso de producción y para guiar las herramientas de corte.

En otras palabras, un dispositivo sujeta la pieza y guía la herramienta para aumentar la repetibilidad, precisión y productividad de las piezas producidas.

Una plantilla de perforación es un ejemplo común de plantilla. Guía la broca mientras perfora agujeros en los lugares deseados. El uso de plantillas de perforación aumenta significativamente la velocidad de producción.

Tipos de dispositivos

Los tipos de dispositivos se enumeran a continuación.

1. Teoría del modelo

El modelo más simple es el dispositivo de plantilla. La placa con dos agujeros sirve como plantilla para la pieza a mecanizar y se fija a ella. Los orificios de la plantilla sirven como guías para el taladro y los orificios de la pieza de trabajo se perforan en las mismas posiciones relativas que los orificios de la plantilla.

2. Medidor de placa

El calibre de placa angular se utiliza para mejorar el calibre del modelo. Se agregan agujeros a la superficie del modelo. Con el calibre de placa, se puede mantener una separación precisa entre orificios al perforar componentes sólidos.

3. Modelo de canal

Un medidor de canal tiene una sección transversal que se asemeja a un canal. Girando el pomo moleteado el componente se posiciona y fija en el canal. El casquillo de perforación sirve como guía para el instrumento.

4. Calibre de diámetro

La perforación de orificios radiales en una pieza cilíndrica o esférica se puede realizar utilizando un calibre de diámetro.

5. Plantilla de aluminio

La carga y descarga se puede realizar mediante una cuchilla en el dispositivo.

6. Dispositivo táctil

Se utiliza un calibre de anillo para perforar agujeros en piezas de bridas circulares. Los agujeros se hacen pasando la herramienta a través de los casquillos de perforación mientras la pieza de trabajo está firmemente sujeta al cuerpo de la broca.

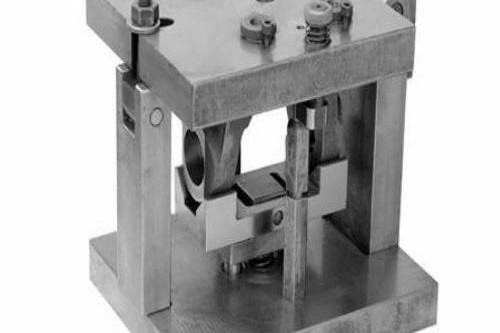

7. Plantilla de efectivo

Este tipo de accesorio presenta un diseño en forma de caja que mantiene la pieza en su lugar para que pueda perforarse o mecanizarse en diferentes ángulos al mismo tiempo.

¿Qué es un dispositivo?

Los jigs se utilizan en la fabricación de herramientas que permiten la automatización del proceso productivo. Cuando se trata de procesos industriales automatizados, difícilmente encontrará uno sin dispositivos. Dispositivos que sujetan y guían los automóviles durante el proceso de soldadura y montaje.

Esto es necesario, por ejemplo, para la producción en cadena de automóviles. Para comprobar la calidad de los procesos de fabricación, también se pueden utilizar para mantener un producto en su lugar mientras se inspecciona mediante escaneo óptico o láser. Es casi imposible caminar por una fábrica sin toparse con algún tipo de dispositivo.

Tipos de dispositivos

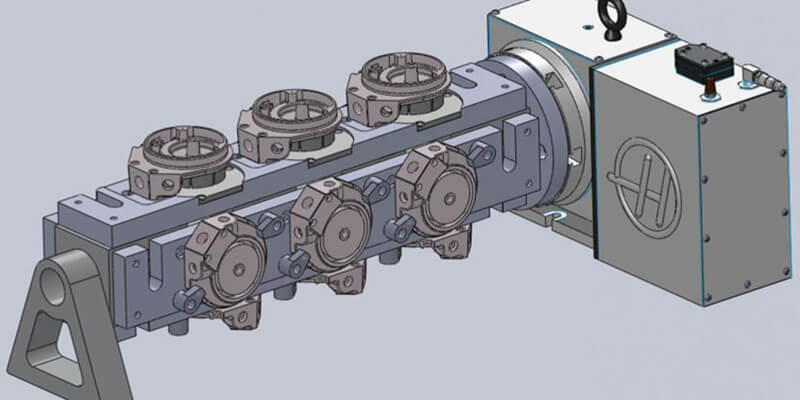

1. Dispositivo giratorio

Los tornos cuentan con dispositivos de sujeción típicos como mandriles y colectores entre el centro y sobre mandriles o placas frontales, que facilitan la sujeción de piezas normales. Sin embargo, sostener componentes con formas inusuales puede ser un desafío.

Las piezas simples y de formas inusuales también se pueden sujetar en platos de cuatro garras o con mordazas de forma blanda. Por el contrario, las piezas con formas complejas deben sujetarse mediante dispositivos giratorios. Las piezas de trabajo se sujetan mediante estos dispositivos, que normalmente están fijados a la punta del husillo o a una placa frontal.

2. Dispositivo de fresado

Las piezas de trabajo se mantienen en su lugar mediante dispositivos de fresado, normalmente unidos a la punta del husillo o a una placa frontal. La mesa se mueve y posiciona en relación con el cortador para lograr los resultados deseados. Antes de iniciar el proceso, las piezas se colocan en la base del dispositivo y se aseguran.

3. Dispositivo de compensación

Estos dispositivos se utilizan en una variedad de diferentes tipos de brochadoras para posicionar, sujetar y soportar piezas de trabajo durante operaciones como brochar chaveteros y agujeros. Limpieza de los orificios de tiro internos utilizando una placa de sujeción como dispositivo.

4. Dispositivo de molienda

Las amoladoras utilizan una variedad de dispositivos para posicionar, sostener y soportar piezas de trabajo durante el rectificado. Se pueden utilizar dispositivos de sujeción de piezas tales como mandriles, mandriles y similares junto con estos dispositivos.

5. Plantilla de perforación

La construcción de este dispositivo no necesita ser tan robusta como la de los dispositivos de fresado porque nunca está sometida a las mismas cargas de corte severas que los dispositivos de fresado.

6. Dispositivo de indexación

Es necesario mecanizar varios componentes en diferentes superficies para que sus superficies o formas mecanizadas se distribuyan uniformemente. Para producir tantas superficies como sea posible, estos elementos deben indexarse con la mayor frecuencia posible. En los dispositivos de retención (dispositivos o soportes) está integrado un mecanismo de indexación adecuado. Un dispositivo de indexación es un dispositivo que contiene un dispositivo que se puede utilizar para indexar datos.

7. Dispositivo de corte de hilo

Para cortar roscas internas en orificios perforados, las plantillas de corte de roscas están diseñadas para sujetar y estabilizar piezas de trabajo idénticas. Las piezas de forma irregular y desequilibradas siempre requieren el uso de accesorios especiales, especialmente cuando se requiere corte de roscas para la producción en masa.

8. Dispositivo dúplex

Un dispositivo dúplex es un dispositivo que contiene dos componentes idénticos al mismo tiempo y permite procesarlos simultáneamente en dos estaciones diferentes.

9. Dispositivo de soldadura

Los accesorios de soldadura están diseñados para evitar que las estructuras soldadas se deformen durante el proceso, ya que sostienen y soportan los distintos componentes. El aparato debe ser ligero pero firme, y las piezas del aparato deben estar lo suficientemente alejadas de la zona de soldadura para que funcione. Para resistir las fuerzas durante la soldadura, el dispositivo debe ser extremadamente estable y rígido.

10. Dispositivo de montaje

La finalidad de estos accesorios es mantener las distintas partes del conjunto en su correcta posición relativa.

Plantillas vs. asambleas: ¿cuál es la diferencia?

Plantilla vs. soporte, ¿cuál es la diferencia? Hay dos instrumentos principales utilizados en los procesos de producción en masa: plantillas y accesorios. Es común que los dos nombres se utilicen erróneamente como sinónimos cuando en realidad cumplen funciones diferentes.

Las plantillas guían la herramienta de corte a una ubicación específica y predeterminada en la pieza de trabajo. Una pieza de trabajo se sostiene y posiciona mediante dispositivos. A diferencia de una plantilla, las plantillas no sujetan la herramienta a la pieza de trabajo.

En comparación con las plantillas, las plantillas son más compactas y requieren menos peso para permanecer estables bajo altas cargas de corte y vibración. A diferencia de las plantillas, las plantillas se pueden sujetar o sujetar a una mesa según la tarea y no requieren herramientas adicionales.

¿Por qué son importantes las plantillas y los accesorios en el mecanizado CNC?

La cuidadosa selección de accesorios y accesorios mejora significativamente la economía del proceso de fabricación, permitiendo operaciones fluidas, producción simplificada y una rápida transición del proceso. Las plantillas y accesorios ayudan a compensar las limitaciones de la máquina CNC al mecanizar una pieza. Están diseñados para garantizar una sujeción segura y mantener la confiabilidad de la posición de la pieza durante el proceso de mecanizado. A continuación describimos las diferentes funciones de las herramientas y accesorios para el mecanizado CNC a medida:

1. Inventario de piezas

El objetivo principal de las plantillas y accesorios es garantizar la fijación segura de la pieza durante el proceso de mecanizado. Se adaptan individualmente a la pieza respectiva a procesar. Proporcionan sujeción de piezas personalizada cuando es necesario sujetar una pieza en un ángulo específico o sujetarla en una forma específica.

Los accesorios confiables y personalizados son esenciales para evitar imprecisiones no deseadas causadas por la vibración y el tirón de la herramienta. Algunos ejemplos de dispositivos utilizados como portapiezas incluyen tornos, mandriles, taladros centrales, plantillas de fresado y varias placas de fijación.

2. Protección de piezas

Una función de las plantillas y accesorios es proteger la pieza durante el mecanizado. Son de gran ayuda para mantener la calidad superficial deseada y la concentricidad correcta.

Los dispositivos de casquillo, casquillos y tapas generalmente se desarrollan para piezas especiales donde se controla el acabado superficial. Esto se hace para proteger la superficie de la pieza terminada contra el desconchado/abrasión del metal debido a diversos procesos de mecanizado de piezas de trabajo. Además, los centros de mecanizado personalizados están diseñados específicamente para mecanizar piezas especiales con estrictas especificaciones de concentricidad general.

3. Control del sitio/infalible

Las plantillas y accesorios son muy importantes para mantener la precisión dimensional y posicional. Mantienen la pieza en el lugar correcto y en la orientación correcta durante el proceso de mecanizado. Por estas razones, el equipamiento es una forma práctica de hacer que un proceso sea infalible para minimizar los errores debidos a factores humanos.

Los accesorios controlan la posición, orientación y estabilidad restringiendo los grados de libertad en la pieza de trabajo. Esto se hace mediante el uso de pasadores, abrazaderas, niveles y material de fijación en la construcción del dispositivo requerido. Los niveles brindan soporte a la pieza, las abrazaderas permiten un montaje y desmontaje ajustable y los pasadores brindan un control de posición preciso para características específicas.

Al mecanizar piezas especiales, características como agujeros y ranuras se controlan en una ubicación específica donde el mecanizado puede resultar difícil debido a algunas limitaciones de montaje. Por esta razón se desarrollan dispositivos. Las plantillas son el método más fiable para mecanizar piezas difíciles.

4. Consistencia de las partes

Las plantillas permiten mecanizar varias piezas personalizadas manteniendo su calidad. Se aseguran de que la calidad siga siendo la misma de una pieza a otra. Ejemplos de controles de funciones que requieren coherencia incluyen planitud, paralelismo y perpendicularidad.

5. Configurar rebajas

Las plantillas son una excelente manera de eliminar el tedioso proceso de inspección al cargar una pieza. Un dispositivo diseñado para una pieza específica hace que todo el proceso CNC sea una operación plug-and-play. El trabajo del operador consiste parcialmente en simplemente cargar la pieza de trabajo, ya que todo el control de ubicación necesario y la referencia de la pieza ya están gestionados en el dispositivo. Muchos talleres de mecanizado CNC hacen esto en sus procesos para ahorrar un valioso tiempo de configuración para otros procesos de valor agregado. Algunos ejemplos de accesorios que reducen el tiempo de configuración incluyen accesorios de cambio de matriz en un minuto (SMED), accesorios de fresado, mordazas blandas, accesorios de fresado hexagonal y más.

Métodos y pasos básicos para hacer plantillas y soportes

Preparación previa al diseño de accesorios iniciales e información de diseño de accesorios, incluido lo siguiente.

(1) Nota de diseño, diagrama de pieza terminada, diagrama de pieza en bruto y flujo de proceso, así como otra información técnica.

Comprender los requisitos de tecnología de procesamiento de cada proceso, el programa de posicionamiento y sujeción, el contenido de procesamiento del proceso anterior, la situación de la pieza en bruto, el torno utilizado en el procesamiento, herramientas, verificación de calibres, tolerancia de mecanizado y cantidad de corte, etc.

(2) Familiarícese con el lote de producción y la necesidad de plantillas y accesorios. Determine aproximadamente cuántos accesorios y soportes necesitará.

(3) Comprender los principales parámetros técnicos del torno utilizado, su rendimiento, especificaciones, precisión y estructura de la pieza de conexión del dispositivo, tamaño de los contactos, etc.

(4) El inventario de materiales y soporte del dispositivo. Para producir accesorios y soportes se utilizan los siguientes materiales: acero templado, fundición gris, plástico, carburo, resinas epoxi, acero inoxidable, bronce y aleaciones de acero de bajo punto de fusión. Puede elegir el material adecuado según su proyecto de procesamiento.

Consideración del diseño de dispositivos y soportes.

Los diseños de plantillas y dispositivos suelen tener una sola estructura, lo que da la impresión de que la estructura no es muy compleja, especialmente ahora que el dispositivo hidráulico está de moda, simplificando enormemente su estructura mecánica original. Sin embargo, si el proceso de diseño no se considera en detalle, inevitablemente generará problemas innecesarios. Por lo tanto, se deben tener en cuenta los siguientes puntos al diseñar dispositivos y accesorios.

(1) La tolerancia en blanco de la pieza mecanizada. Si el tamaño del espacio en blanco es demasiado grande, provocará interferencias. Por lo tanto, asegúrese de preparar un dibujo en blanco antes de diseñar. Deja suficiente espacio.

(2) La extracción de chips del dispositivo se realiza sin problemas. Debido al limitado espacio de mecanizado de la máquina herramienta, las plantillas y accesorios suelen diseñarse para ser más compactos. Esto a menudo se ignora cuando el mecanizado crea virutas en el callejón sin salida del dispositivo.

Otro problema es que el flujo de viruta puede no ser fluido, lo que causa problemas importantes durante el mecanizado posterior. Por tanto, al inicio del proceso propiamente dicho se deben tener en cuenta los problemas que surgen en el proceso de edición. En última instancia, el dispositivo y el soporte tienen como objetivo mejorar la eficiencia y facilitar el funcionamiento.

(3) La apertura general del dispositivo y soporte. Si se descuida la apertura, el operador tendrá dificultades para cargar el mapa, lo que lleva mucho tiempo y es tedioso.

(4) El principio teórico básico del diseño de dispositivos y soportes. Cada conjunto de plantillas y fijaciones debe someterse a numerosas operaciones de tensado y aflojamiento para satisfacer las necesidades del usuario desde el principio.

El dispositivo y el dispositivo deben seguir siendo precisos, así que no diseñe nada que viole el principio. Incluso si pudieras salirte con la tuya ahora, no será sostenible a largo plazo. Un buen diseño debe resistir el paso del tiempo.

(5) La intercambiabilidad de los elementos de posicionamiento. Los elementos de posicionamiento están sujetos a un desgaste intenso. Por lo tanto, se debe considerar un reemplazo rápido y sencillo. Es mejor no construir piezas más grandes.