La plegadora se utiliza principalmente para doblar láminas de metal en línea recta. La chapa metálica se puede formar en varias formas geométricas mediante el uso de una matriz simple y un equipo de procesamiento, así como mediante estiramiento, estampado, punzonado y prensado corrugado.

En la producción práctica, la plegadora se utiliza principalmente para doblar gabinetes metálicos, cajas, vigas en U y rectángulos con diversas formas geométricas. Este proceso tiene varias ventajas, como una alta rectitud de flexión, ausencia de marcas de dientes, ausencia de descamación y ausencia de arrugas.

Con el avance continuo de la tecnología de fabricación de plegadoras CNC, se ha vuelto cada vez más popular entre las empresas de fabricación de chapa metálica debido a su alta precisión de posicionamiento, conveniencia, compensación flexible de perturbaciones y productos procesados consistentes.

Sin embargo, optimizar la utilización de la plegadora para maximizar sus funciones y beneficios sigue siendo un tema urgente para los fabricantes de plegadoras CNC en circunstancias limitadas.

Con el tiempo, hemos ampliado efectivamente la funcionalidad de la plegadora y hemos acumulado experiencia mediante la adición de herramientas auxiliares y la modificación de troqueles existentes, así como mediante una aplicación flexible en el lugar de trabajo.

Este artículo, utilizando la plegadora de control numérico AMADA HFT170 como ejemplo, proporciona una guía completa sobre su uso y técnicas.

1. Agregar herramientas auxiliares

Para utilizar la máquina herramienta de forma flexible y sencilla es imprescindible incorporar herramientas auxiliares. Agregar herramientas auxiliares no solo amplía las capacidades de procesamiento de la máquina sino que también aumenta su eficiencia de procesamiento.

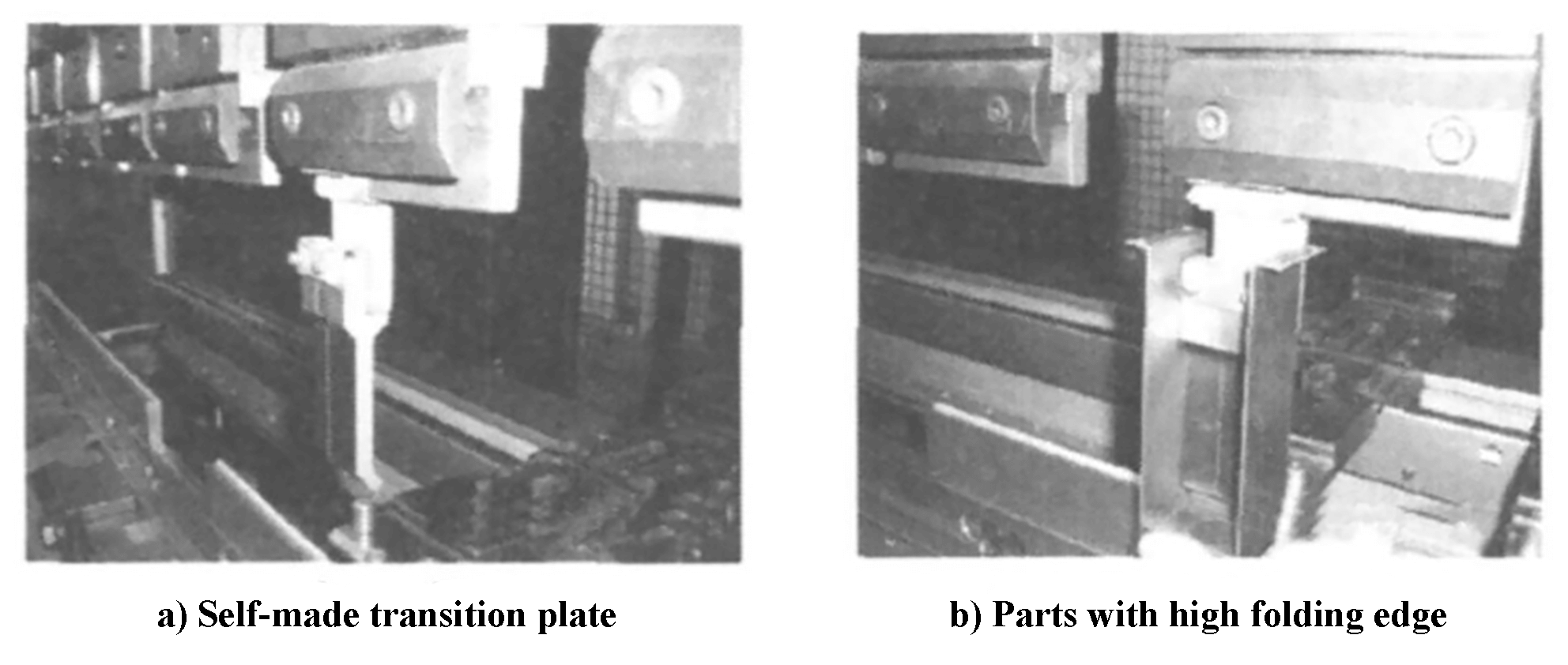

1) Placa de transición (placa intermedia auxiliar de matriz rápida)

La altura de apertura de una plegadora se refiere a la distancia entre las mesas de trabajo superior e inferior. La plegadora de control numérico HFT170 presenta una gran altura de apertura, lo que permite un rango de procesamiento ampliado.

Como se ilustra en la Figura 1, agregar una placa de transición a la placa original puede aumentar la altura de doblado del lado del componente en 85 mm, lo que permite un procesamiento de doblado profundo con un borde de doblado más alto.

El ancho de la placa de transición personalizada se puede ajustar para adaptarse al tamaño de las piezas de uso común, lo que la hace ideal para componentes de ancho pequeño con bordes de alta curvatura en ambos lados.

Fig. 1 Placa de transición de fabricación propia y piezas con borde de plegado alto

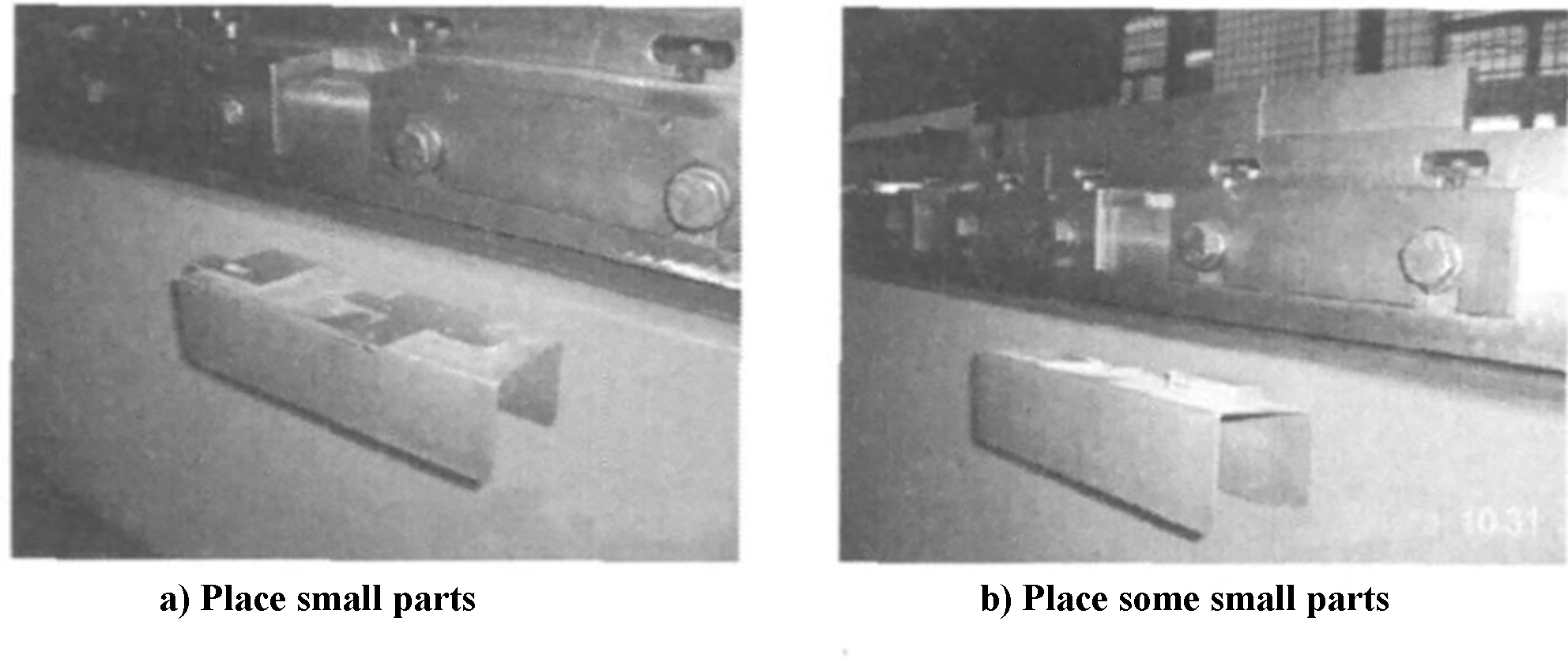

2) Ángulo del asiento delantero

Como se muestra en la Figura 2, se instaló un banco en ángulo en la parte delantera de la máquina para sostener piezas pequeñas, lo que redujo el tiempo necesario para recuperarlas. Además, se ha añadido una pequeña mesa de trabajo para facilitar el procesamiento y recogida de piezas pequeñas.

Fig. 2 Ángulo del asiento delantero

dos . M aprovechar al máximo los datos

La eficacia de una prensa plegadora depende en gran medida de los troqueles superior e inferior. Si el número de matrices es limitado, el rango de procesamiento de la máquina herramienta se ve severamente restringido.

Por lo tanto, dentro de condiciones fijas, optimizar la combinación y transformación localizada de matrices existentes para maximizar su función es un desafío que todos los usuarios de máquinas herramienta deben considerar.

La siguiente sección proporcionará una introducción sobre cómo ampliar la función de una prensa plegadora CNC mediante cambios de matriz.

1) Punta de la matriz superior R

Con el tiempo, la punta del troquel superior puede desgastarse de manera desigual, provocando cambios en su altura y afectando la precisión del doblado. Para resolver este problema, la punta del troquel se puede rectificar y corregir para que tenga una forma de R consistente, en combinación con una gran ranura en forma de V. Esto permite doblar láminas gruesas, extendiendo la vida útil del troquel.

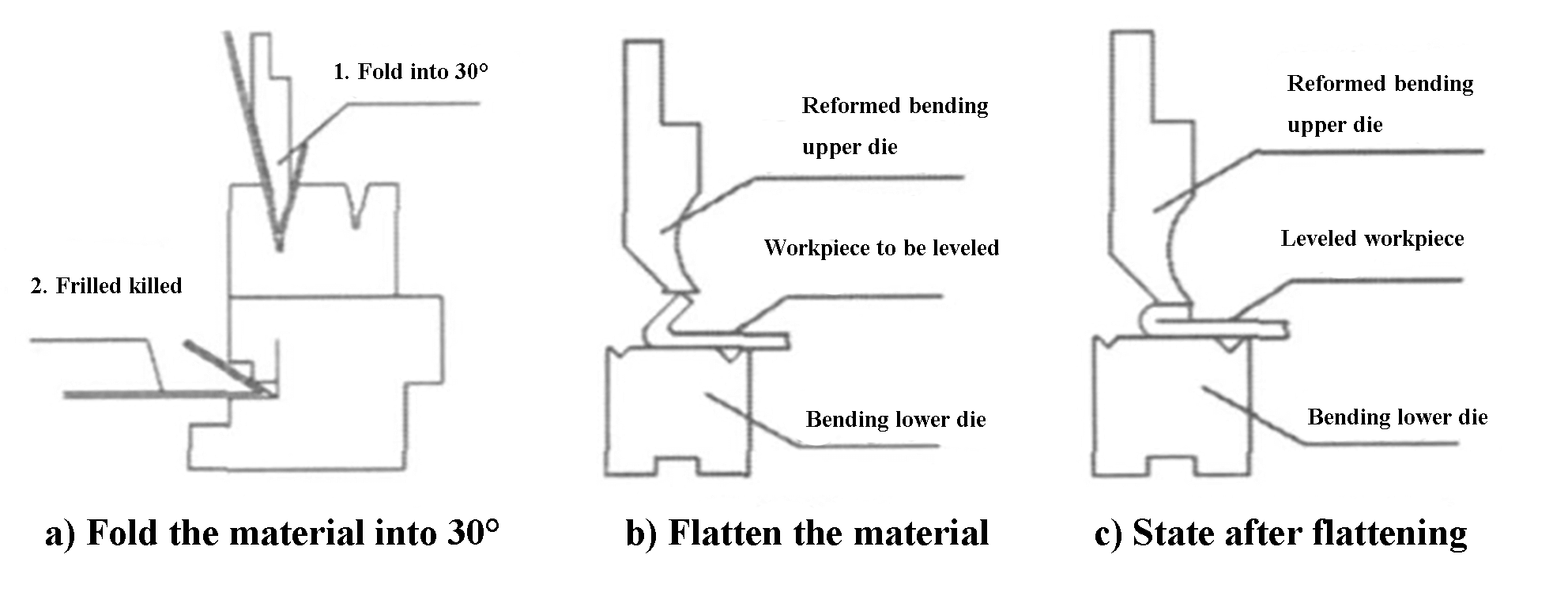

2) Reemplazar la matriz desechada para realizar la nivelación.

Si no hay una matriz de doblado compuesta, es necesario resolver el problema de formación del borde muerto prensado. El borde muerto prensado es una forma doblada con dos capas superpuestas, comúnmente utilizada como refuerzo. Este tipo de borde es raro en placas con un diámetro superior a 2,0 mm.

Normalmente, el borde muerto de prensado se forma mediante una matriz de doblado compuesta que requiere al menos dos procesos. La Figura 3 ilustra el método común de usar una matriz de doblado compuesta. En el primer paso, el material se dobla en un ángulo de 30° y en el segundo paso, el doblado de 30° se coloca delante del troquel compuesto y posteriormente se presiona hasta obtener la forma de borde muerto prensado.

Sin embargo, en este caso, no hay ninguna matriz de flexión compuesta disponible. El único troquel que existe es un troquel de flexión aguda de 30°. El primer paso del proceso de doblado de compuestos se puede lograr utilizando este troquel. Sin embargo, el segundo paso requiere una solución.

Una solución para el segundo paso es utilizar la parte superior e inferior de la matriz como planos superior e inferior. Es necesario aplanar el troquel superior, lo que se puede lograr quitando el resto superior existente y rectificando el filo de la cuchilla hasta obtener un estilo plano. Esto solucionará el problema de la formación de bordes muertos prensados.

Fig.3 Proceso de dobladillo y aplanado

La matriz modificada se puede aplanar para su uso. Sin embargo, durante el procesamiento real, los operadores de las máquinas a veces pueden cometer errores como invertir el borde plegado o tener tamaños de pliegue desiguales. Desafortunadamente, cuando los requisitos de superficie de las piezas no son elevados, es posible que sea necesario desecharlas.

Aunque es posible nivelar sólo el borde doblado, resulta difícil hacerlo. Sin embargo, el uso de una combinación de troqueles superiores e inferiores facilita la obtención de una superficie plana. Al presionar las piezas manualmente en los troqueles superior e inferior y utilizar una plegadora CNC, las piezas se pueden aplanar de manera eficiente.

3. La técnica está en funcionamiento.

1) Colocación de material de doblado y procesamiento de matrices.

Al planificar, se deben considerar los siguientes factores para minimizar el tiempo y la frecuencia de reemplazo de matrices:

El. Agrupación de materiales del mismo espesor;

B. Organizar matrices del mismo tipo juntas;

w. Colocar juntas matrices de formas similares.

Siguiendo estas pautas, se puede reducir el tiempo y el esfuerzo necesarios para reemplazar el troquel.

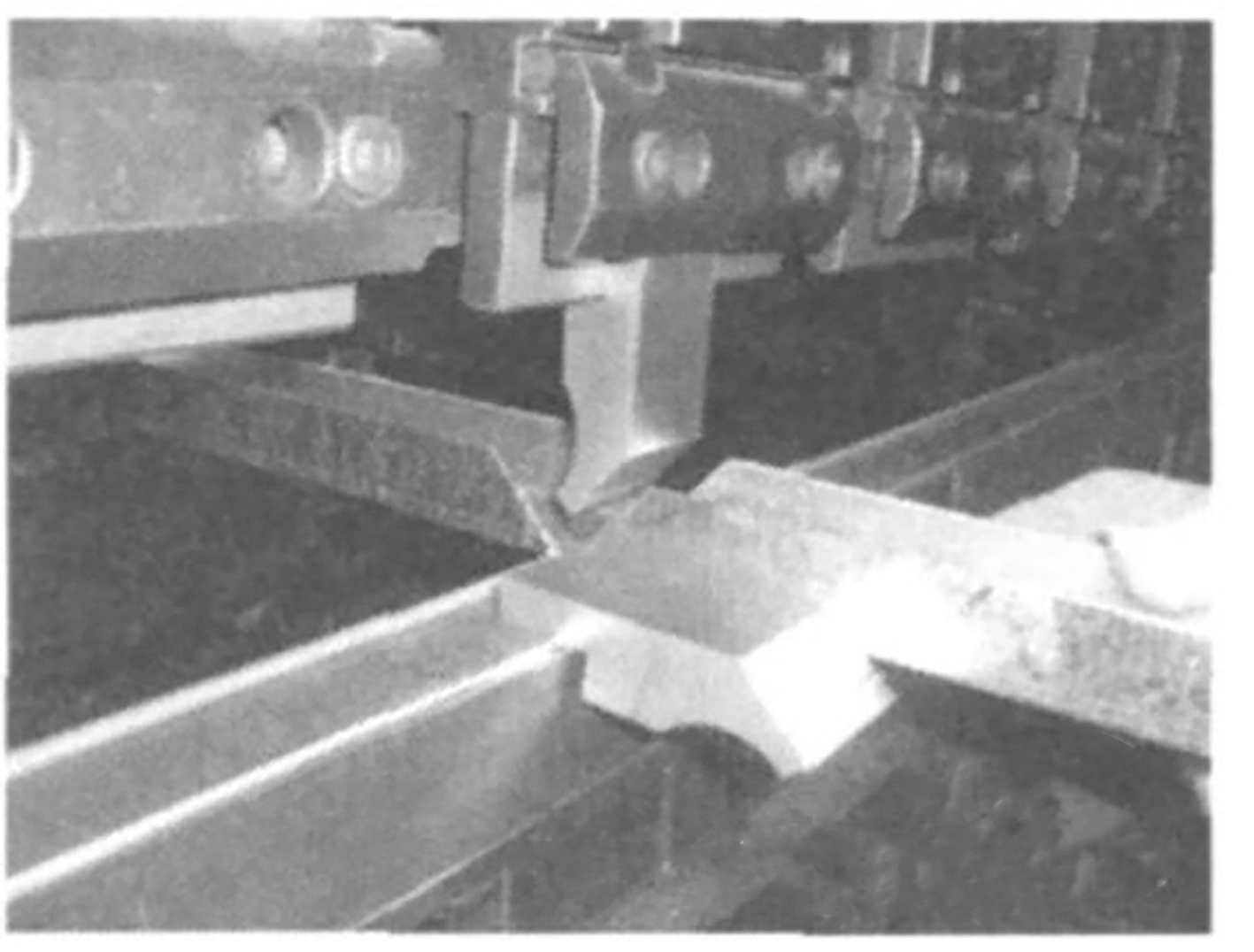

2) Posicionamiento en ángulo recto de piezas estrechas y pequeñas.

El posicionamiento puede resultar complicado cuando la parte plegada es estrecha y larga. Durante el proceso, es común utilizar un calibre para el posicionamiento, pero esto puede provocar que la parte doblada se incline. Para resolver esto, se puede emplear el método que se muestra en la Figura 4. En este método, el troquel se fija firmemente al troquel inferior para garantizar un ángulo recto y evitar que se incline durante el doblado.

Fig.4 Método de procesamiento de posicionamiento en ángulo recto en partes estrechas

3) Doblado de piezas triangulares

Puede resultar difícil acercar las piezas dobladas con bordes afilados a la parte posterior del medidor. El tamaño mínimo L es normalmente inferior o igual a 10 mm, inmediatamente después del calibre fijo, y requiere el uso de dispositivos de posicionamiento. Descuidar este paso del proyecto y del proceso durante el trabajo real a menudo puede provocar este tipo de problemas.

La elección del troquel de doblado depende del tamaño de las piezas. Se utiliza un troquel de una sola pieza para piezas pequeñas, mientras que un troquel de pares paralelos se utiliza para piezas dobles.

4) Agregar hoja R

Los clientes pueden tener diferentes requisitos para el valor R en el mismo borde de flexión. Durante el proceso de mecanizado, para piezas que no requieren una alta precisión dimensional, la placa base se puede utilizar para aumentar el valor R para cumplir con las especificaciones requeridas después del plegado.

Para determinar el valor R requerido, el espesor de la placa se selecciona en función de la relación entre V y R interno y luego se dobla en la forma que se muestra en la Figura 5. Durante el uso, el troquel superior se asegura con una abrazadera. Este método es fácil de usar y se puede aplicar en varias capas.

Fig.5 Forma plegada

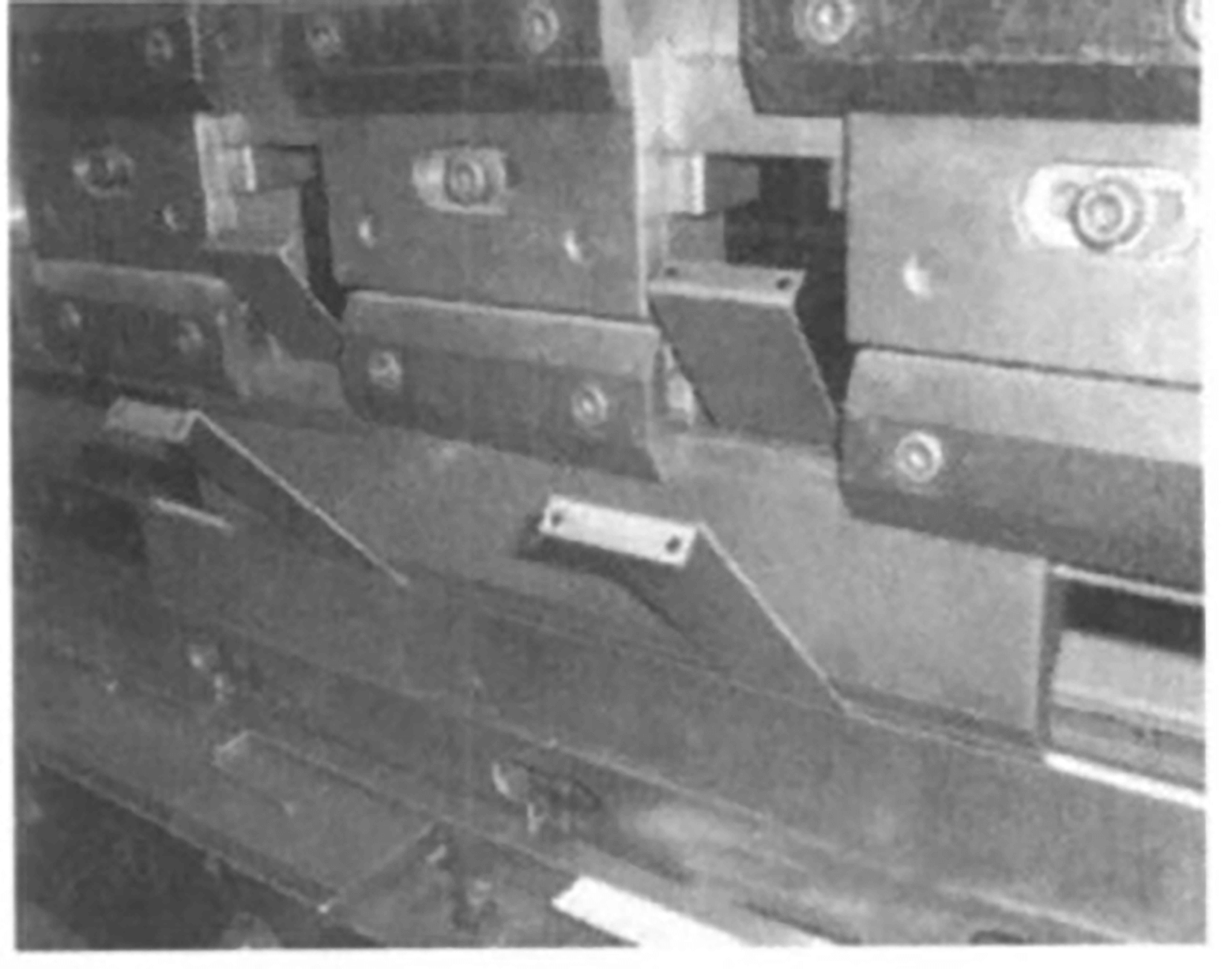

5) Pieza única con configuración de matrices múltiples

Usamos la plegadora HFTI70 con dos cilindros hidráulicos y empleamos la configuración de matrices múltiples como se ilustra en la Figura 6.

Esta configuración nos permite instalar simultáneamente los troqueles superior e inferior del mismo modelo, permitiéndonos realizar múltiples procesos de doblado en toda la pieza, reduciendo así el tiempo requerido para la instalación del troquel y el manejo repetitivo de la pieza.

Actualmente, el mercado ha introducido matrices superiores de doblado de igual altura, donde la altura de la matriz superior está estandarizada.

Además, se pueden utilizar múltiples formatos de molde en la misma mesa de trabajo, lo que nos permite segmentar y doblar diferentes matrices, lo que resulta en una única instalación de matriz y un solo transporte de piezas.

Fig. 6 Configuración de múltiples matrices

6) Registro típico del programa de piezas

Después de procesar piezas típicas, es importante registrar los parámetros de procesamiento de manera oportuna y almacenar el programa en el área de almacenamiento de la prensa plegadora junto con el número de dibujo de la pieza.

De esta manera, el programa se puede reutilizar fácilmente en el futuro, lo que reduce significativamente el tiempo necesario para el trabajo preparatorio antes del plegado.

También mantenemos una tabla que contiene información detallada como el nombre de la pieza, número de dibujo, figura, material y parámetros de plegado.

La tabla está organizada por tipo de material, incluidas láminas de acero, láminas de aluminio y láminas de acero inoxidable, y cada tipo se diferencia aún más por el grosor del material, lo que facilita la búsqueda de piezas típicas.

Cuando se combina con las tarjetas de proceso, esta tabla sirve como una guía de mecanizado completa, permitiendo que incluso los trabajadores sin experiencia sigan los pasos de procesamiento de la pieza.

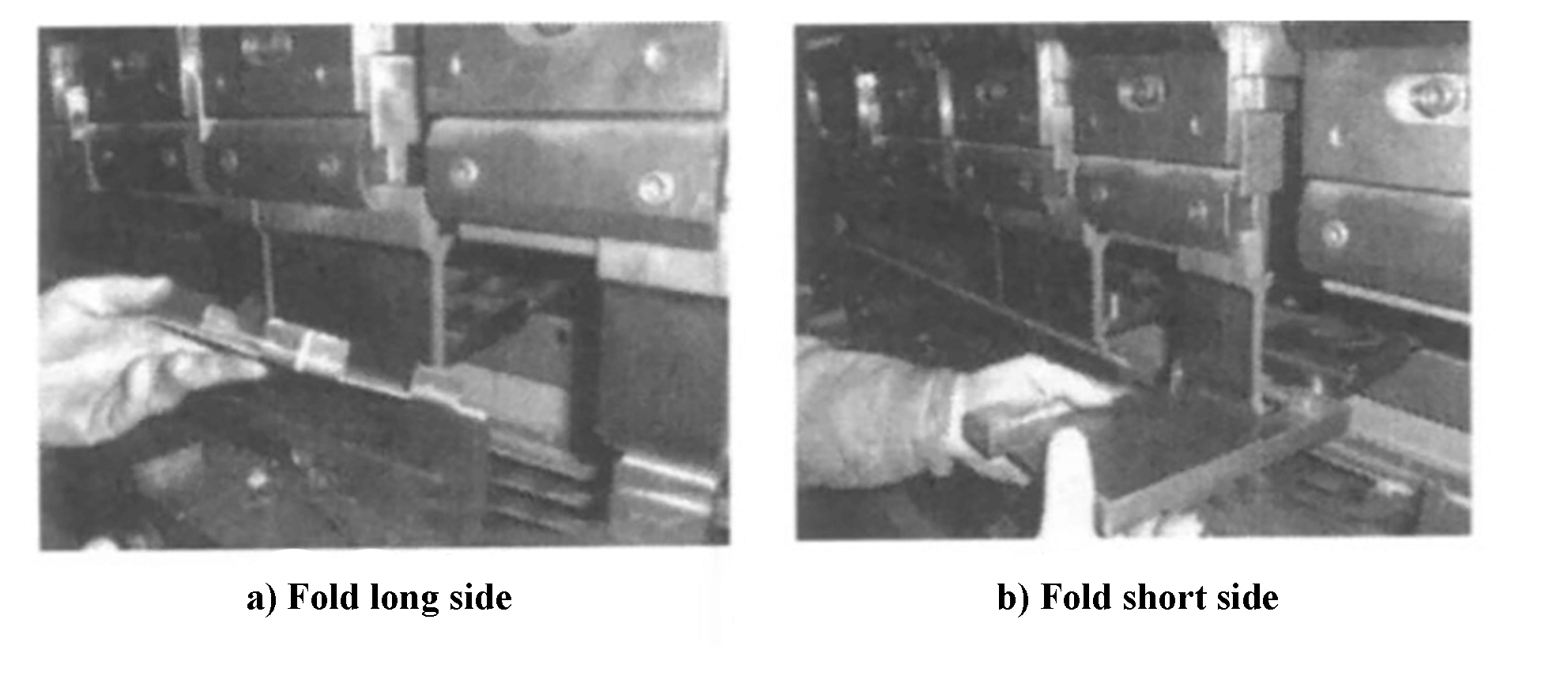

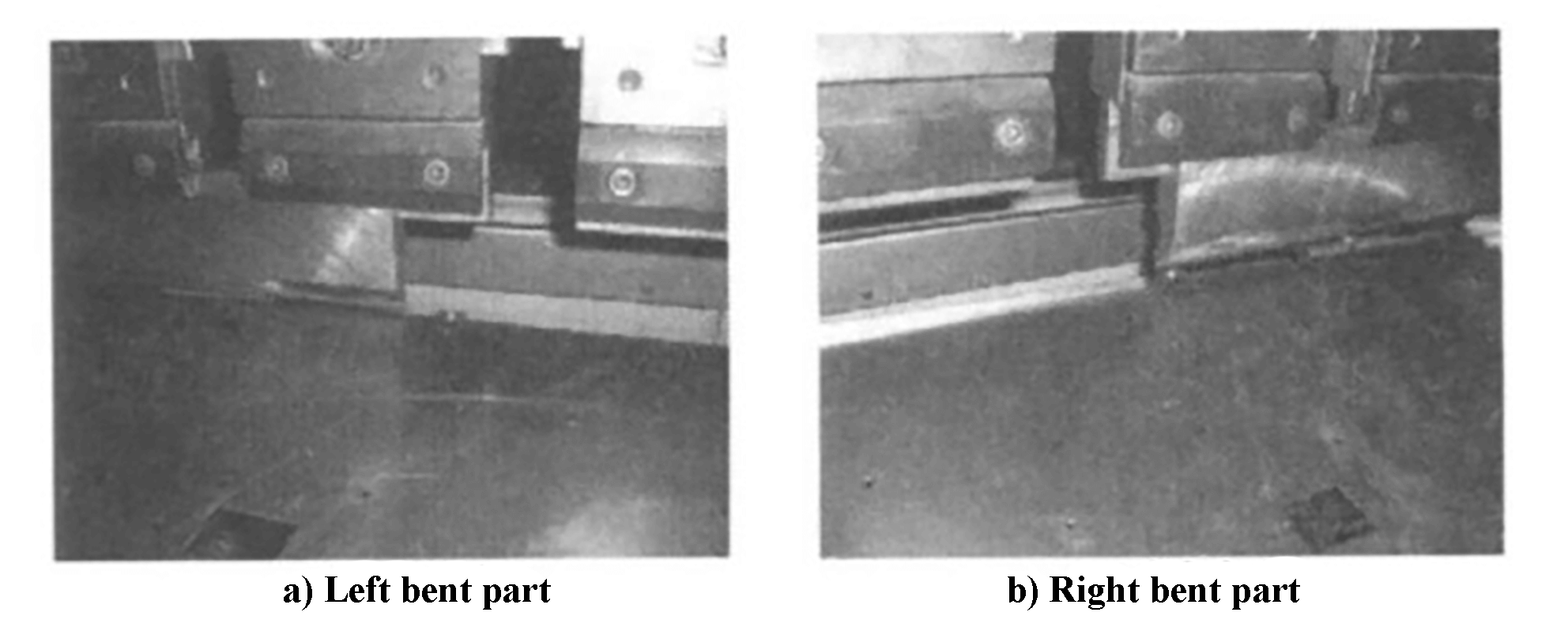

7) La longitud del troquel no es suficiente para doblarlo en secciones.

En el procesamiento in situ, la longitud del troquel suele ser menor que el borde de flexión debido al uso de troqueles específicos diseñados para productos específicos.

Cuando la longitud del troquel es más corta que el borde de doblado, utilizamos un método de doblado segmentado.

En el punto donde la longitud de la matriz está cerca del borde plegado, es perpendicular al pliegue del borde plegado, y luego el borde plegado se pliega al tamaño deseado en segmentos.

La figura 7a ilustra la parte plegada del lado izquierdo y la figura 7b representa la parte plegada del lado derecho.

Fig.7 Piezas plegables

8) Colocar con el pasador en el tope trasero.

Cuando el tamaño de la pieza de trabajo doblada es grande, a menudo la pieza de trabajo se hunde debido a su peso y a la pieza de trabajo corta y portátil, lo que dificulta que el operador mantenga la pieza de trabajo en su lugar.

Para garantizar que las piezas estén niveladas, se debe colocar un operador en el tope trasero para sostener las piezas en posición horizontal con la mano. Esto requiere la presencia de dos operadores durante el procesamiento.

Durante el trabajo, se descubrió que el tope trasero se puede bajar hasta cierto punto y el pasador del tope trasero se puede utilizar para posicionamiento.

Al colocar las piezas horizontalmente en el tope trasero, no solo se reduce el número de operadores, sino que también se mantiene eficazmente la precisión del proceso de mecanizado.

9) Doblado de piezas de forma cerrada de tamaño profundo

En el procesamiento real, se puede lograr un uso flexible de piezas de forma cerrada de gran tamaño mediante el doblado.

Sin utilizar una matriz de doblado profundo cerrada, al doblar las piezas como se muestra en la Figura 7, adoptamos el estado de sujeción que se muestra en la Figura 8 para separar las placas de transición. La separación es ligeramente mayor que el ancho de las piezas, permitiendo plegar dos piezas al mismo tiempo con una distribución dimensional razonable.

Fig. 8 Estado de sujeción

4. Conclusión

Los métodos y técnicas de procesamiento descritos anteriormente han abordado eficazmente los desafíos de procesamiento que se enfrentan al producir una gran cantidad de piezas similares en los productos de la empresa.

Se adaptan muy bien a la tendencia actual de producir múltiples variedades en pequeños lotes con un ciclo de producción corto.

A través de años de experiencia en producción, estas técnicas no solo han reducido los gastos de herramientas, sino que también han acortado el ciclo de producción y procesamiento, reduciendo los costos de producción y mejorando la calidad del producto.

Estos métodos y técnicas de mecanizado también se pueden aplicar a plegadoras CNC con estructura similar.