Los rodamientos son un componente importante en las máquinas modernas. Su función principal es soportar las partes giratorias de la maquinaria, reducir los coeficientes de fricción durante su movimiento y garantizar su precisión rotacional.

A medida que avanza la tecnología de fabricación, existe una demanda cada vez mayor de rodamientos. Sin embargo, problemas como daños prematuros y una vida útil corta se han vuelto más evidentes.

Hoy quiero compartir con vosotros algunos métodos y técnicas para alargar la vida útil de los rodamientos.

¿Cómo mejorar la vida útil de los rodamientos?

El número de rotaciones u horas que un rodamiento puede soportar antes de que se produzca desconchado bajo una carga determinada se conoce como vida útil del rodamiento.

Durante esta vida, el rodamiento sólo debería sufrir daños iniciales por fatiga en cualquiera de sus pistas o elementos rodantes.

Sin embargo, en el uso práctico, se puede observar que rodamientos con la misma apariencia y condiciones de funcionamiento tienen vidas útiles significativamente diferentes.

¿Qué causa esto? Aquí hay algunos puntos que resumí:

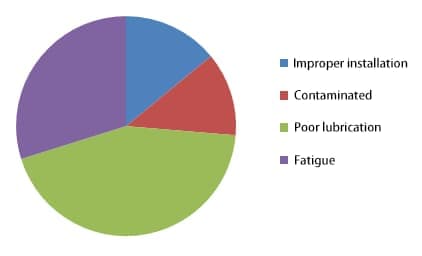

1. Instalación incorrecta (alrededor del 16%)

1) Una fuerza excesiva durante la instalación y golpear el rodamiento con un martillo causará mayores daños y deformaciones.

2) Una desviación en la instalación o no instalar el rodamiento correctamente puede provocar una holgura deficiente del rodamiento. Los anillos interior y exterior no están en el mismo centro de rotación, lo que produce excentricidad.

Recomendación: Utilice herramientas de instalación de rodamientos adecuadas o profesionales y utilice equipo especializado para realizar comprobaciones después de la instalación.

Durante el montaje o la instalación, si el juego interno del rodamiento es demasiado grande o demasiado pequeño, o en algunos casos, si la precarga es demasiado alta, puede causar daños prematuros y reducir la vida útil del rodamiento. El montaje y la instalación inadecuados de los rodamientos no solo pueden provocar tiempos de inactividad y reparaciones costosas, sino que también pueden tener efectos negativos adicionales, como afectar el funcionamiento de otras piezas y reducir su vida útil.

Seguir el manual de usuario del fabricante del equipo para el montaje, instalación y mantenimiento regular es la mejor manera de evitar problemas. Si el tiempo es esencial, se pueden realizar ajustes haciendo avanzar el dispositivo de ajuste o quitando cuñas para corregir una unidad de rodamiento de rodillos cónicos suelta.

Por otro lado, si el rodamiento se ajusta demasiado, puede sobrecalentarse y dañarse, lo que requerirá su reemplazo. Los procesos de montaje e instalación de rodamientos deben ser precisos, repetibles y verificables una vez finalizados.

También es esencial considerar los parámetros de otras partes para optimizar el rendimiento del sistema. Además, utilizar equipos de acuerdo con los requisitos del OEM y definir tareas de mantenimiento predictivo apropiadas, como el monitoreo de lubricantes o grasas, que deben incluir un análisis de la causa raíz de las fallas, puede extender significativamente la vida operativa de los equipos problemáticos. La lubricación y el mantenimiento adecuados son esenciales, al igual que la instalación y el uso adecuados, complementados con el uso completo del equipo de monitoreo de condición existente.

El incumplimiento de los requisitos de instalación y mantenimiento puede provocar fallos en el equipo, lo que supone un riesgo importante para la seguridad. Realizar una inspección exhaustiva después de la instalación de los rodamientos es fundamental ya que afecta directamente la vida útil y la precisión de la máquina.

Una instalación incorrecta puede provocar vibraciones, ruido excesivo, baja precisión, aumento de temperatura e incluso riesgo de agarrotamiento y quemaduras; por otro lado, una instalación adecuada no sólo garantiza la precisión sino que también prolonga significativamente la vida útil.

2. Contaminación (alrededor del 14%)

La contaminación también puede causar fallas prematuras en los rodamientos, lo que se refiere a la entrada de arena, polvo, virutas de metal, etc. en el rodamiento.

Las principales razones incluyen:

1)Abra el embalaje del rodamiento demasiado pronto antes de usarlo, lo que provocará contaminación;

2)El entorno de instalación no está limpio, lo que provoca contaminación;

3) El entorno de trabajo del rodamiento no está limpio y el medio de trabajo está contaminado, etc.

Recomendación: Si es posible, no abra el embalaje del rodamiento antes de usarlo; mantenga un entorno de instalación limpio y limpie el rodamiento antes de usarlo; mejorar el dispositivo de sellado del rodamiento.

3. Mala lubricación (alrededor del 50%)

Según las investigaciones, la mala lubricación es una de las principales causas de fallo prematuro de los rodamientos, que incluye:

1)No agregar lubricantes o aceite lubricante de manera oportuna;

2)Lubricantes o aceite lubricante no agregados correctamente;

3)Selección inadecuada de lubricantes o aceite lubricante;

4)Método de lubricación incorrecto, etc.

Recomendación: seleccione el lubricante o aceite lubricante correcto y utilice el método de lubricación adecuado.

Seleccionar el sistema de lubricación adecuado y lubricantes de alta calidad es fundamental. La película de aceite lubricante separa las superficies de contacto, proporcionando una protección esencial contra la corrosión y el desgaste.

Por lo tanto, para que todas las piezas giratorias o alternativas, especialmente los rodamientos y engranajes, funcionen normalmente, la película de aceite es indispensable. En los sistemas de lubricación por salpicadura o por circulación, la película de aceite también facilita la transferencia de calor.

Las fábricas a menudo enfrentan tiempos de inactividad innecesarios y deterioro de los equipos debido a una lubricación inadecuada. Una lubricación insuficiente puede provocar un mayor desgaste y un aumento de la temperatura, lo que provoca un desgaste excesivo y/o fallos y daños prematuros en los rodamientos.

La lubricación excesiva, especialmente en equipos de alta velocidad, puede generar calor excesivo debido a la agitación del aceite, lo que provoca la degradación química del lubricante y daños en los rodamientos. Una lubricación correcta y un mantenimiento regular pueden evitar daños en los rodamientos causados por problemas de lubricación.

Para garantizar una lubricación adecuada, debe:

1) Seguir las pautas de uso definidas por el fabricante del equipo para cada dispositivo;

2) Al agregar grasa, asegúrese de llenarla entre los elementos rodantes del rodamiento y la carcasa (o protector) para garantizar una lubricación adecuada y completa de las superficies críticas de la pista de rodadura;

3) Preste atención a cuándo se debe lubricar el rodamiento;

4) Monitorear los medidores de los equipos para detectar señales tempranas de problemas, como fluctuaciones de temperatura y/o temperaturas anormalmente altas;

5) Preste atención a ruidos o vibraciones anormales del equipo;

6) Observar posibles fugas de lubricante;

7) Muestre periódicamente el lubricante y compruebe si hay contaminación.

4. Fatiga (alrededor del 34%)

La falla por fatiga es una forma común de falla de los rodamientos. Las razones del fallo por fatiga pueden incluir:

1) Rodamientos que funcionan bajo sobrecarga prolongada;

2)No realizar el mantenimiento oportuno;

3)Mantenimiento inadecuado;

4) Envejecimiento del equipo, etc.

Recomendación: seleccione el tipo de rodamiento adecuado y reemplace periódicamente los rodamientos desgastados de manera oportuna.

5. Inspección posterior a la instalación del rodamiento

Después de instalar el rodamiento, es imprescindible realizar una inspección.

(1) Inspeccionar la posición de instalación

Primero, verifique si las partes móviles chocan con las partes fijas después de instalar el rodamiento, si el lubricante puede fluir suavemente hacia el rodamiento y si los dispositivos de sellado y sujeción axial están instalados correctamente.

(2) Inspección del juego radial

Excepto en el caso de rodamientos instalados con un ajuste de interferencia predeterminado, se debe verificar el juego radial. Los rodamientos rígidos de bolas se pueden girar manualmente para inspección y lograr un movimiento suave y flexible sin vibraciones ni oscilaciones laterales.

Los rodamientos de rodillos cilíndricos y esféricos se pueden inspeccionar utilizando una galga de espesores. El calibre debe insertarse entre el rodillo y el anillo del rodamiento, con una profundidad de inserción superior a la mitad de la longitud del rodillo. Cuando no se puede medir el juego radial con una galga de espesores, se puede medir el movimiento axial del rodamiento como alternativa para reducir el juego radial.

Generalmente, si el aro interior del rodamiento tiene un orificio cónico, el movimiento axial en la superficie cónica será aproximadamente 15 veces la reducción del juego radial. Algunos rodamientos, como los rodamientos de bolas de contacto angular y los rodamientos de rodillos cónicos, permiten el ajuste del juego radial posterior a la instalación.

Otros, como los rodamientos rígidos de bolas, los rodamientos de bolas autoalineantes, los rodamientos de rodillos cilíndricos y los rodamientos de rodillos esféricos, se preajustan durante la fabricación y no se pueden ajustar después de la instalación.

Si estos rodamientos no cumplen con las especificaciones requeridas después de la instalación, lo que indica que el juego radial del conjunto es demasiado pequeño, esto podría significar una selección inadecuada del rodamiento o un mecanizado incorrecto del área de montaje.

En estos casos, se debe retirar el rodamiento, identificar la causa y corregirla antes de la reinstalación. La holgura excesiva también es problemática.

(3) Inspeccionar la estanqueidad del rodamiento contra el hombro del eje.

En general, los rodamientos instalados con un ajuste de interferencia apretado deben presionar firmemente contra el hombro del eje. Los métodos de inspección incluyen el método de la luz, en el que se apunta una lámpara a la unión entre el rodamiento y el hombro del eje para comprobar si hay fugas de luz.

La ausencia de fugas indica una instalación correcta; la fuga uniforme alrededor del hombro del eje sugiere que el rodamiento no está presionado con suficiente fuerza, lo que requiere presión adicional; Una fuga parcial indica una instalación inclinada que requiere ajuste con un martillo, varilla de latón o manguito.

El método del medidor de espesor comienza con un medidor de espesor de 0,03 mm. Inspeccione varios puntos alrededor de la circunferencia de la cara del extremo del anillo interior y el hombro del eje para detectar juego. Las holguras uniformes indican que el rodamiento no está asentado correctamente, lo que requiere más presión sobre el aro interior para apretarlo contra el hombro del eje.

Si el aumento de presión no logra la estanqueidad, el radio del filete del cuello del eje puede ser demasiado grande, lo que atasca el rodamiento y requiere una modificación del filete. Si la galga de espesores pasa solo en ciertos puntos, se debe quitar, ajustar y reinstalar el cojinete.

Para rodamientos instalados con un ajuste de interferencia en el orificio del asiento del rodamiento, la estanqueidad de la cara del extremo del aro exterior contra el hombro del soporte también se puede verificar con una galga de espesores.

(4) Inspección posterior a la instalación de cojinetes de empuje

Al instalar cojinetes de empuje, verifique la perpendicularidad del anillo del eje y la línea central del eje. Esto se puede hacer colocando un indicador de cuadrante en la cara del extremo de la carcasa y girando el cojinete mientras se observa el cuadrante.

Si la aguja del indicador de carátula se tambalea, sugiere que el anillo del eje y la línea central no son perpendiculares. Para orificios de revestimiento profundos, se puede utilizar un cabezal comparador extendido. Los cojinetes de empuje instalados correctamente adaptan automáticamente el movimiento de los elementos rodantes, asegurando que los elementos rueden correctamente entre las pistas superior e inferior.

Una instalación incorrecta no sólo perjudica el funcionamiento del rodamiento, sino que también provoca un desgaste severo de las superficies de contacto. Como el anillo del eje y el anillo del asiento no se distinguen fácilmente, se requiere especial cuidado durante el montaje para evitar errores.

Además, un espacio de 0,2 a 0,5 mm entre el anillo del asiento del rodamiento de empuje y el orificio del asiento del rodamiento compensa las imprecisiones de mecanizado e instalación. Esta holgura permite que el anillo del rodamiento se ajuste automáticamente durante el funcionamiento, evitando el contacto y la fricción durante el funcionamiento normal. De lo contrario, podrían producirse daños graves al rodamiento.

(5) Compruebe si el ruido de los rodamientos, el aumento de temperatura y la vibración cumplen los requisitos.

Normalmente, la temperatura de funcionamiento del rodamiento debe permanecer por debajo de 90°C. Las temperaturas que exceden este límite pueden causar que el rodamiento se sobrecaliente, recozca o queme, reduciendo su vida útil.