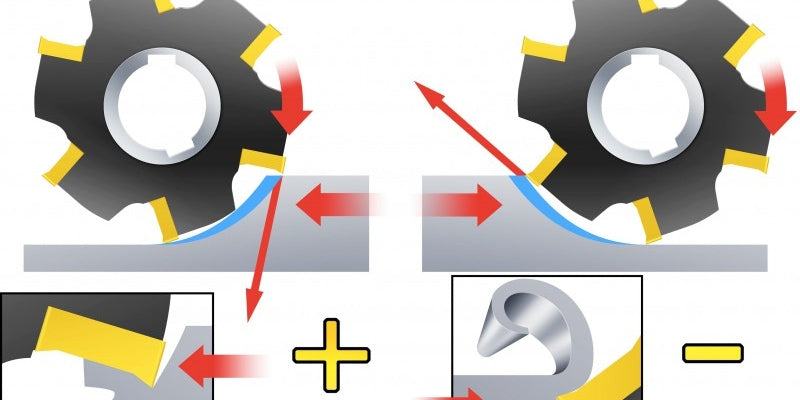

Los expertos utilizan numerosas técnicas de fresado CNC para aprovechar al máximo su máquina CNC, según el tamaño, la forma, las características y el material de la pieza que se mecaniza. Una de esas técnicas utilizadas en la industria del mecanizado es el uso de diferentes métodos de corte, a saber, fresado vertical y fresado inverso. Usar el método de corte correcto para una aplicación específica juega un papel importante en el éxito de su mecanizado. Para poner todo en perspectiva, a continuación se encuentran las definiciones de cada procedimiento:

fresado ascendente

También conocido como downmilling. En este método, la pieza de trabajo se guía en el mismo sentido de rotación que la herramienta de corte, lo que genera una fuerza de corte hacia abajo. El acoplamiento de la cortadora con la pieza de trabajo en su entrada corta la mayor cantidad de material posible y luego llega gradualmente a cero a medida que gira la cortadora. Cuando la dirección de avance y rotación de la herramienta de corte están en la misma dirección, hay menos resistencia entre el cortador y la pieza de trabajo. Esto puede significar una menor generación de calor durante el proceso de mecanizado.

fresado inverso

También llamado contrafresado. Este enfoque se conoce como método de fresado tradicional, en el que la pieza de trabajo se guía en contra de la dirección de rotación de la herramienta de corte, creando una fuerza de corte hacia arriba. La herramienta de corte se presiona contra la pieza de trabajo durante el acoplamiento, lo que crea una fricción relativamente alta y, a su vez, genera más calor. A diferencia del fresado de corte ascendente, en el fresado de corte ascendente la fresa comienza a eliminar el material mínimo hasta que elimina gradualmente el material máximo a medida que gira.

¿Cuál es la diferencia entre fresado ascendente y fresado por inmersión?

Estos dos procesos se diferencian en el tipo de entrega. Para mayor explicación, a continuación se proporciona una comparación de las diferencias en el encaje de los dientes, la evacuación de virutas, las fuerzas de corte, el desgaste del cortador y el enfriamiento.

1. Compromiso dental

Debido a la dirección de corte opuesta al fresar hacia atrás, la carga de viruta sobre los dientes es mínima. Esto significa que el ancho de la viruta aumenta desde cero hasta un máximo cuando un diente se acopla a la pieza de trabajo. Por otro lado, en el fresado vertical, un diente de una herramienta de corte comienza a cortar una viruta de material desde el máximo hasta cero a medida que cada diente se acopla a la pieza de trabajo.

Para garantizar un excelente acabado superficial, es importante obtener el menor espesor de viruta posible al final del corte. Por esta razón, se prefiere el fresado hacia atrás para el desbaste y el fresado hacia abajo para el acabado.

2. Eliminación de virutas

Otra diferencia que debemos conocer entre estos dos procesos de fresado es que las virutas resultantes se separan de la pieza de trabajo de forma diferente. Durante el fresado inverso, las virutas se liberan hacia arriba, mientras que durante el fresado hacia abajo se liberan hacia abajo. Esto significa que durante el fresado ascendente, las virutas pueden acumularse en la zona de corte y obstruirse o arrastrarse junto con el filo durante el proceso de fresado, lo que compromete el acabado de la superficie. En cambio, con el fresado hacia abajo, las virutas salen de la pieza fácilmente y sin grandes interrupciones en el proceso de corte. Por esta razón, el fresado se considera más adecuado para la gestión de virutas.

3. Fuerzas de corte

En cuanto a la entrada y salida de la herramienta de corte en ambos métodos, la fuerza de corte también varía en los dos métodos de fresado. La fuerza de corte en el fresado inverso comienza desde cero y llega al máximo, mientras que en el fresado hacia abajo varía del máximo a cero. Debido a la forma en que se corta el material en el fresado hacia abajo, se puede lograr un consumo de energía relativamente bajo con el fresado CNC.

Además, al fresar hacia atrás, la fuerza de corte se dirige hacia el lado opuesto y tiende a levantar la pieza de su fijación. Por el contrario, en el fresado hacia abajo, la fuerza de corte se dirige hacia abajo, de modo que se asegura la fijación de la pieza y se reduce el riesgo de que la pieza se rompa.

4.Desgaste del cortador

Debido a que el fresado inverso implica cortar en la dirección opuesta, hay más fricción, lo que conlleva un mayor riesgo de desgaste del filo. Sin embargo, con el fresado sincrónico, el desgaste de la herramienta se mantiene relativamente bajo porque el material se corta en la misma dirección que el avance.

¿Cuándo se debe utilizar el fresado hacia atrás y cuándo se debe utilizar el fresado hacia arriba?

Cuando se trata de fresado CNC, tanto el fresado hacia abajo como el fresado inverso ofrecen una ventaja según la situación y la aplicación. A continuación se detallan sus beneficios y las circunstancias en las que se utilizan mejor:

Ventajas del fresado inverso

El contrafresado o contrafresado es el método tradicional de fresado inverso cuando las máquinas aún no estaban equipadas con eliminadores de holgura. Las fuerzas opuestas en este enfoque eliminan los errores que pueden ser causados por el juego de la máquina.

Este método de fresado es el preferido cuando se trata de requisitos estrictos de desbaste para piezas hechas de materiales resistentes y quebradizos (por ejemplo, endurecidos, fundidos o forjados). Además del mecanizado en desbaste, los maquinistas tienden a elegir el fresado inverso como método de corte cuando cortan superficies grandes y de paredes delgadas. La razón de esto es minimizar la deflexión debida a fuerzas opuestas durante el corte.

Ventajas del fresado sincrónico

Con el tiempo, la tecnología detrás de las fresadoras CNC ha ido evolucionando. Los eliminadores de juego están integrados en sus mecanismos, lo que permite a los maquinistas utilizar el fresado en sus procesos.

El fresado ascendente se considera el método más eficiente para mecanizar piezas en circunstancias normales porque generalmente:

● Se reduce la tensión en el filo, lo que resulta en un menor desgaste de la herramienta y una vida útil más larga.

● La técnica de corte (de grueso a fino) crea una superficie lisa.

● Se genera menos calor que en el fresado inverso.

● Se requiere una fijación menos crítica.

● La eliminación de virutas es mejor.

A pesar de todas estas ventajas, hay algunas cosas a las que debes prestar atención al fresar. Esto incluye el espacio libre de la máquina y la desviación del cortador o de la pieza de trabajo.

Título Universitario:

El fresado ascendente y el fresado posterior son enfoques diferentes para brindar servicios de fresado CNC y ambos ofrecen una ventaja en una situación o aplicación específica. La diferencia fundamental entre los dos es la dirección de corte y alimentación. En el fresado hacia abajo, el material se alimenta en la misma dirección que la rotación de la herramienta de corte. Por el contrario, en el fresado inverso el material se avanza en dirección opuesta a la rotación de la herramienta de corte.

De la discusión anterior podemos sacar las siguientes conclusiones:

● El fresado ascendente es el método preferido cuando se desea una superficie lisa, mientras que el fresado inverso se utiliza para el desbaste.

● El fresado ascendente produce mejor calor, la carga es menor y la eliminación de viruta es mejor.

● El retrofresado es una buena técnica cuando se trata de minimizar el juego y la deflexión de la máquina.