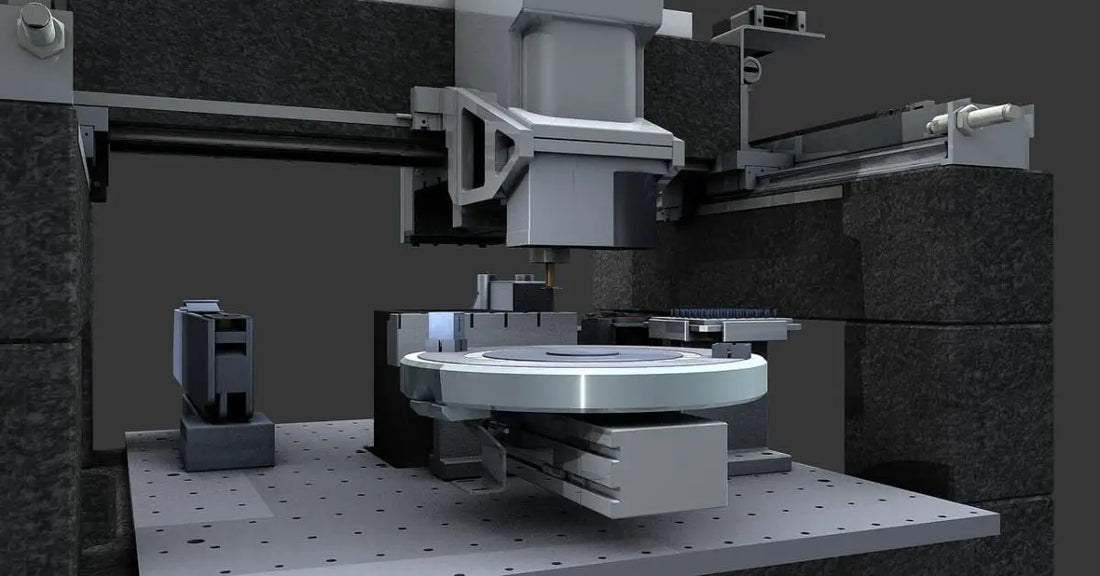

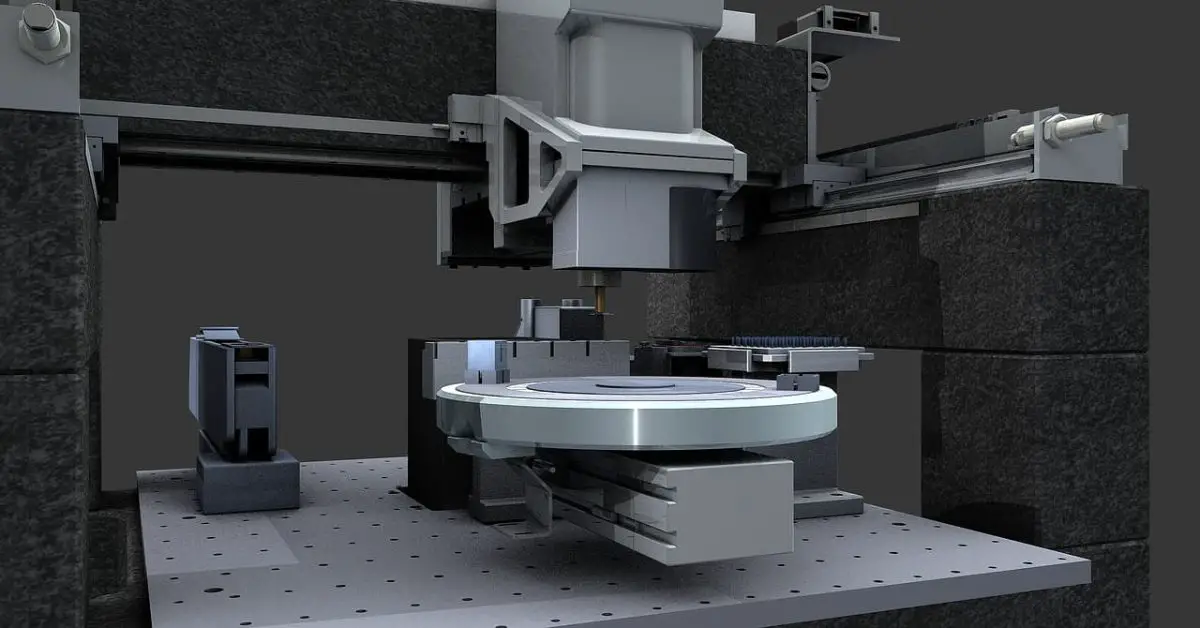

Como sabemos, las máquinas herramienta CNC son productos avanzados y de alta tecnología que evolucionaron entre los años 1970 y 1990 y no pueden ser intercambiables. Los fenómenos de falla son únicos y diferentes, particularmente con las máquinas herramienta CNC grandes y pesadas, que son costosas, cuestan varios millones de dólares cada una y requieren un largo tiempo de instalación y ajuste, que va desde unos pocos meses hasta más de un año.

Las máquinas herramienta CNC a gran escala tienen miles de componentes, y la falla de cualquiera de ellos puede provocar un comportamiento anormal de la máquina herramienta y problemas con las conexiones de cables y tubos. Incluso un pequeño descuido puede causar problemas. Además, estas máquinas herramienta CNC grandes y resistentes son voluminosas y a menudo se utilizan en entornos sin temperatura controlada, lo que las hace vulnerables a impactos ambientales que pueden causar fallas.

Como resultado, la cuestión del “mantenimiento difícil” de las máquinas herramienta CNC pasa a primer plano. Con tantas máquinas herramienta CNC importadas y fabricadas en China, ¿cómo podemos identificar rápidamente fallas y peligros potenciales y resolverlos de manera oportuna? ¿Cómo podemos reparar estos costosos equipos?

En mi opinión, ante todo debemos tener un fuerte sentido de responsabilidad y determinación para superar las dificultades. En segundo lugar, debemos esforzarnos por dominar la tecnología de control numérico y aprovechar mis más de diez años de experiencia en la reparación de máquinas herramienta de control numérico.

Deberíamos observar más, hacer más preguntas, recordar más, pensar más críticamente y practicar más para mejorar gradualmente nuestro nivel técnico y capacidad de mantenimiento para afrontar situaciones complejas y reparar máquinas herramienta de control numérico de forma eficaz.

1. Ver más

Para observar más, debemos:

Obtenga una comprensión de las características y funciones de varios sistemas CNC y controladores programables PLC.

Adquirir conocimientos sobre los métodos de resolución de problemas y alarmas del sistema CNC.

Conozca la importancia de configurar los parámetros de las máquinas herramienta NC y PLC.

Adquirir competencia en el lenguaje de programación de PLC.

Obtenga una comprensión de los métodos de programación NC.

Familiarízate con el funcionamiento del panel de control y los detalles de cada menú.

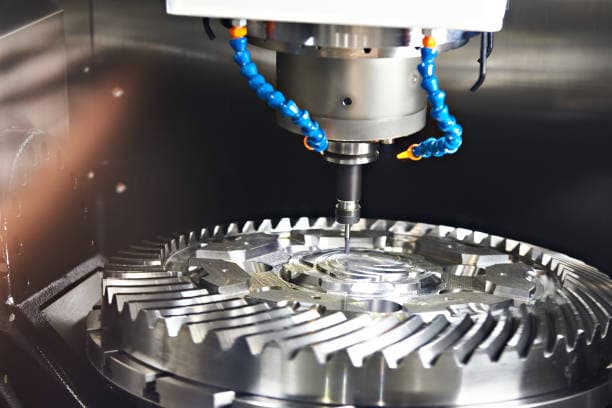

Comprender las capacidades del husillo y del motor de la cortadora, así como las características del controlador, etc.

1. Leer más datos NC

Pero cuando hay una gran cantidad de datos de control numérico, ¿cómo elegimos?

El aspecto más importante es enfatizar los elementos cruciales y proporcionar un contexto claro.

Es esencial comprender la composición y estructura fundamentales del sistema CNC y dominar el diagrama de bloques.

Si bien se puede revisar el resto de la información, se debe comprender completamente cada componente y darle la debida importancia.

Dado que el diagrama del circuito interno del sistema CNC es bastante complejo y es posible que el fabricante no lo proporcione, no es necesario profundizar en sus detalles.

Por ejemplo, la máquina procesadora de cuchillas de cuatro ejes y cinco enlaces NX-154 utiliza el sistema A-B10.

Es fundamental comprender el papel de cada componente, la función de cada placa, el propósito de la interfaz, el significado de las luces LED, etc.

Existen varios tipos de sistemas CNC que se actualizan constantemente.

Los diferentes fabricantes y modelos suelen presentar variaciones importantes.

Es importante comprender sus similitudes y diferencias.

Normalmente, quienes están familiarizados con el mantenimiento del sistema CNC de Siemens pueden no ser expertos en la resolución de problemas del sistema AB.

Por ello, es necesario seguir aprendiendo y actualizando conocimientos.

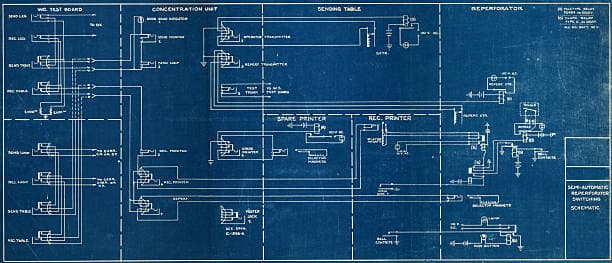

2. Leer y comprender el diagrama eléctrico.

Cada componente eléctrico como contactor, relé, relé temporizador, etc., y las entradas y salidas del PLC deben estar claramente indicados en el esquema eléctrico.

Por ejemplo, 1A1 representa el contactor que acciona el motor de la bomba hidráulica 1M.

La ubicación de sus contactos normalmente abiertos y normalmente cerrados normalmente se indica en el diagrama.

De este modo, el contacto normalmente abierto o normalmente cerrado 1A1 se puede marcar con el motor de la bomba hidráulica en funcionamiento.

El diagrama eléctrico de las máquinas herramienta CNC de gran escala puede tener decenas o incluso cientos de páginas, lo que hace que comprender la función de cada componente lleve mucho tiempo.

Es posible que no comprenda inmediatamente la función de un componente después de leerlo una o dos veces, por lo que es importante leerlo varias veces y tomar notas.

El motor de la bomba hidráulica de arranque 1M también debe indicar claramente qué salida externa del PLC activa la acción del contactor 1A1, dejando claro el contexto.

Para ciertos diagramas de bloques en el diagrama del circuito eléctrico, como el controlador para cada eje, solo se proporciona un diagrama de bloques.

Sin embargo, siempre que comprenda la condición de control (condición de encendido y apagado), puede dedicar algún tiempo a estudiar y examinar los detalles.

Es importante tener en cuenta que los símbolos eléctricos varían entre países.

Es fundamental tener una comprensión clara de ellos.

Para las tablas completas de instrucciones de PLC proporcionadas por el fabricante, es importante dedicar tiempo a leer y dominar su lenguaje de programación, escribirlo y traducirlo al chino según su comprensión.

Esto puede reducir significativamente el tiempo necesario para solucionar problemas en el futuro.

Si se familiariza con el diagrama de cableado del PLC y la tabla de instrucciones sólo después de que se haya producido una falla, le llevará mucho tiempo y puede dar como resultado un juicio incorrecto.

3. Lea más diagramas hidráulicos y neumáticos y obtenga un conocimiento profundo.

Para los diagramas mecánicos, hidráulicos y neumáticos de máquinas herramienta CNC, es importante comprender sus funciones y contexto.

Es necesario tener en cuenta en el dibujo que, por ejemplo, el proceso de instalación de accesorios y herramientas en la fresadora de pórtico CNC alemana COBURG es relativamente complejo.

Se debe detallar el diagrama, como qué electroválvula se encarga de bloquear la herramienta y cuáles son las entradas y salidas correspondientes del PLC.

Las acciones eléctricas y mecánicas deben estar claramente indicadas en la figura, facilitando su comprensión a primera vista.

Al mismo tiempo, se debe prestar especial atención a los componentes que tienen una estrecha relación entre la máquina y la electricidad.

Por ejemplo, la fresadora CNC italiana INNSE adopta tecnología de válvula proporcional electrohidráulica y es importante centrarse en comprender su función, especialmente su método y datos de ajuste.

Tanto en escenarios estáticos como dinámicos, es importante comprender la corriente de la válvula proporcional y la presión de la bomba de equilibrio correspondiente, así como la integración de la electricidad, la maquinaria y la electromecánica.

Al dominar una amplia gama de habilidades, la capacidad para resolver problemas aumenta enormemente.

4. Mejore su capacidad profesional de lectura de idiomas extranjeros

Si no domina idiomas extranjeros, especialmente inglés, puede resultar difícil comprender una gran cantidad de material técnico extranjero.

Depender simplemente de la traducción no suele ser la solución ideal.

Leer materiales técnicos en un idioma extranjero puede resultar difícil al principio, ya que hay muchos términos nuevos que aprender.

Sin embargo, con la lectura y memorización continuas, resulta más fácil ya que solo hay un número limitado de palabras profesionales de uso común.

Un profesional de mantenimiento competente debe tener un dominio básico de las herramientas lingüísticas.

2. Haz más preguntas

1. Pregunta a más expertos extranjeros

Si tiene la oportunidad de participar en capacitaciones en el extranjero o expertos extranjeros vienen a su fábrica para instalar y depurar máquinas herramienta, es mejor participar.

Esta es la oportunidad de aprendizaje ideal, ya que puede obtener mucha información de primera mano y técnicas y habilidades de depuración de máquinas herramienta.

Por ejemplo, después de medir la precisión de cada eje del láser, aprenda a corregirlo eléctricamente, etc.

Haga muchas preguntas y asegúrese de aclarar cualquier malentendido.

Con esta experiencia ganarás mucho, incluido el acceso a información interna confidencial y manuales de usuario.

Una vez que la máquina herramienta se pone en producción formal, es importante mantener un estrecho contacto con los expertos extranjeros pertinentes.

Por fax y correo electrónico, es importante buscar orientación sobre cómo resolver fallas desafiantes de máquinas herramienta y obtener piezas de repuesto especiales.

También es importante mantener una buena relación con los agentes del sistema CNC, como Siemens y FANUC, haciendo preguntas y obteniendo información oportuna y repuestos relevantes para el sistema CNC.

Además, podemos aprovechar oportunidades para participar en cursos especializados sobre el sistema CNC.

2. Todo el proceso de solicitud de fallas.

Cuando ocurre una falla, es importante preguntar minuciosamente al operador sobre todo el proceso que condujo a la falla.

No recopilar datos de campo precisos puede dar lugar a juicios incorrectos y complicar el problema.

Por lo tanto, es necesario hacer preguntas detalladas para comprender todo el proceso de falla, incluido el inicio, la mitad y el final, el número de alarma generada, los componentes que estaban en uso, los cambios realizados y el entorno externo.

Con base en una investigación exhaustiva de la escena y una comprensión profunda de los materiales de primera mano, es crucial enumerar con precisión los problemas de falla, resolver de manera efectiva los problemas que ya se han identificado y luego analizar y resolver los problemas restantes.

Los operadores experimentados y calificados están familiarizados con el funcionamiento de las máquinas herramienta, los procedimientos de procesamiento y los problemas comunes.

La estrecha colaboración con ellos es muy beneficiosa para una rápida resolución de problemas.

3. Pregunte más al resto del personal de mantenimiento

Cuando otro personal de mantenimiento está reparando una máquina herramienta y usted no está allí, cuando regresen es importante hacer preguntas sobre la reparación reciente. Pregunte sobre su proceso de solución de problemas y cómo resolvieron el problema.

Esta es una valiosa oportunidad de aprendizaje. Puede aprender las técnicas y métodos correctos de resolución de problemas de otras personas, especialmente del personal de mantenimiento experimentado, y mejorar sus conocimientos y habilidades.

3. Recuerda más

1. Se deben registrar los parámetros relevantes.

Es importante centrarse en registrar varios parámetros relevantes después del ajuste de la máquina herramienta, como los parámetros de la máquina herramienta NC, los parámetros de la máquina herramienta PLC y los programas de PLC (que se pueden almacenar en el disco), así como la corriente, el voltaje, la velocidad y otros datos. del husillo y del motor de potencia de cada herramienta.

Además, es necesario registrar el estado (encendido o apagado) de relés, contactores, etc. en el panel eléctrico durante la inicialización y procesamiento formal, así como el estado (encendido, oscuro, parpadeante) de todas las entradas y salidas del PLC. El LED se enciende o si el estado del PLC IB (bit de entrada) y QB (bit de salida) en la pantalla es 0 o 1, por ejemplo, IB1=:00000001, lo que significa I1.0=1 e I1.1-1.7=0 .

Este registro es extremadamente útil para futuros análisis y juicios de fallas.

Por ejemplo, si la acción del relé de corriente del motor del eje Z ocurre en un torno vertical CNC alemán Schiess, estos registros serán beneficiosos.

Al verificar rápidamente el estado del PLC (0 o 1) del motor del eje Z durante el funcionamiento normal y compararlo con el estado anormal, se identificó fácilmente la causa de la falla.

Se encontró que uno de los relés de comparación estaba en un estado incorrecto.

Con el ajuste, la falla se resolvió rápidamente.

2. Registrar el estado hidráulico y neumático.

Asimismo, es importante registrar las lecturas de diversos manómetros y barómetros, así como el estado de succión y desconexión de las válvulas solenoides durante el procesamiento hidráulico y neumático normal y no normal. Esta información es extremadamente útil para la sintonización y la evaluación de fallas.

Por ejemplo, la presión estática de una fresadora CNC de cabezal abierto Ingersoll estadounidense utiliza tecnología de película dual y tiene más de 100 puntos de medición de presión.

El nivel de presión afecta directamente el funcionamiento normal de las funciones de la máquina herramienta, por lo que es fundamental registrar la presión estática y dinámica.

3. Lleva contigo una libreta

Es importante llevar un registro de las fallas que ocurren todos los días, junto con el proceso de cómo se resolvieron. La mente humana puede olvidar cosas fácilmente con el tiempo, por lo que tener un registro escrito es extremadamente beneficioso.

Se ha observado que algunas fallas en las máquinas herramienta CNC son frecuentemente recurrentes y son siempre las mismas fallas. Al revisar cómo se resolvieron en el pasado, estos fallos se pueden resolver rápidamente en cuestión de minutos.

Se recomienda llevar un "diario de funcionamiento de la máquina herramienta CNC" y un "libro de registro de resolución de problemas de la máquina herramienta CNC". Estos dos materiales deben estar bien documentados.

Esto crea un archivo histórico completo de la máquina herramienta CNC.

4. Piensa más

1. Piensa más y amplía tus horizontes

A veces puede resultar difícil diagnosticar un problema de reparación, ya que es posible que no haya un análisis claro disponible.

Recuerdo una situación en la que el eje Y de una fresadora de pórtico Coburg se detuvo inesperadamente durante la operación y la pantalla mostró varias alarmas de suciedad en la cuadrícula del eje 1361Y. A pesar de limpiar la regla y el cabezal de la rejilla, la máquina permaneció apagada.

Se necesitaron varios días para identificar la causa raíz, que finalmente se determinó que era un problema con el cable que conecta el cabezal de rejilla del eje Y y el amplificador EXE. Con el tiempo, el tubo serpentino se dobló, lo que provocó que una de las líneas de retroalimentación de posición se rompiera y la máquina se detuviera.

En ese momento, sólo nos centrábamos en el estado estático de la máquina y despreciábamos su estado dinámico. Hubo un circuito de control de alarma abierto 1321, pero no pudimos brindarle la atención adecuada.

Para evitar problemas similares en el futuro, es importante llevar un registro de todas las alarmas y fallos que se produzcan y realizar una evaluación exhaustiva, eliminando falsas posibilidades y centrándose en la causa más probable. Al hacerlo, podemos predecir mejor posibles fallos y tomar medidas para resolverlos.

“Al final del viaje, hay un destino más brillante esperando, pero hay que pensar cuidadosamente para llegar a él”. Pensemos más profundamente para encontrar la solución.

2. Piense más y sepa por qué

Al solucionar problemas, puede resultar frustrante que la causa raíz de un problema siga siendo difícil de alcanzar, lo que provoca fallos persistentes.

Recuerdo un caso en el que el eje principal SL de un molino de conductos radiculares de palas de rotor Ingersoll sufrió frecuentes "apagados automáticos" después de funcionar durante sólo dos horas. Un experto extranjero intentó resolver el problema reemplazando la tarjeta de secuencia y pareció tener éxito, pero el problema volvió a ocurrir después de un mes.

Aunque reemplazar la tarjeta de secuencia en espera parecía ser una solución, la causa subyacente no estaba clara. Después de una inspección cuidadosa, descubrimos que el voltaje pico inverso del optoacoplador correspondiente al comando de "inicio" era anormalmente alto con la ayuda de un osciloscopio. Pudimos resolver el problema agregando un cable a tierra, lo que redujo significativamente el voltaje máximo inverso del optoacoplador.

Desde entonces, la falla de “apagado automático” no ha vuelto a ocurrir, ya que el alto voltaje pico inverso estaba causando que el optoacoplador fallara gradualmente con el tiempo.

3. Piensa más y considera tomar la iniciativa

Las piezas de repuesto para máquinas y aparatos eléctricos deben seleccionarse cuidadosamente en función de la frecuencia de uso, la repetibilidad y la vida útil esperada. Esto es crucial para mantener el funcionamiento continuo y normal de la máquina herramienta.

En algunos casos, el retraso en la sustitución o la dificultad para obtener piezas de repuesto pueden provocar su falta de disponibilidad o su elevado coste en el mercado. Para resolver esto, es importante considerarlo con anticipación y planificar en consecuencia.

Por ejemplo, un lector fotoeléctrico utilizado en máquinas herramienta CNC a principios de la década de 1980 requería una correa para leer el programa de procesamiento en modo bucle y seleccionar los datos originales en modo carrete. Si la correa dejara de estar disponible, toda la máquina herramienta dejaría de funcionar, lo que tendría graves consecuencias. Para superar este problema, colaboramos con unidades relevantes y después de varias pruebas, adoptamos un procesador de disquete, asegurando el uso continuo de la máquina herramienta.

Es importante pensar en el futuro, brindar sugerencias razonables a los líderes y esforzarse por mejorar el entorno externo de las máquinas herramienta CNC considerando factores como la temperatura, el polvo, la humedad, etc. y gabinetes con aire acondicionado, que pueden reducir significativamente la tasa de fallas de las máquinas herramienta.

5. Practica más

1. Practica más, atrévete a hacerlo y sé bueno en ello

El personal de mantenimiento debe demostrar una combinación de audacia y precaución en el desempeño de sus funciones. No basta con hablar simplemente de reparar máquinas herramienta CNC; deben tomar medidas para llevar a cabo la reparación de manera efectiva.

Sin embargo, es importante no actuar a ciegas sin estar familiarizado con la situación, ya que esto podría empeorar la avería y provocar un accidente potencialmente peligroso.

Además de ser audaz y cauteloso, el personal de mantenimiento también debe ser experto en tareas prácticas.

Para empezar, deberán familiarizarse con el panel de control de la máquina herramienta y comprender las funciones de cada menú. Este conocimiento les permitirá operar los diferentes modelos y sistemas con facilidad.

También deben aprovechar al máximo la tecnología de autodiagnóstico de la máquina herramienta CNC para detectar y resolver fallas rápidamente.

Gracias a los avances en la tecnología de control numérico, las capacidades de autodiagnóstico son cada vez más sofisticadas. Por ejemplo, el sistema A-B10 tiene un software de diagnóstico especializado que se puede conectar a una red para realizar un diagnóstico remoto.

2. Practica más, cultiva tu capacidad práctica y domina las habilidades experimentales.

A veces, las fallas pueden parecer ambiguas y puede resultar difícil determinar si el problema es de naturaleza eléctrica o mecánica.

Por ejemplo, la fresadora de pórtico Coburg encontró una falla de este tipo, donde independientemente de si el eje z se eleva o baja, el ariete del eje z siempre se mueve hacia abajo y activa una alarma.

Empleamos el "método de separación" para resolver el problema. Este método aisló completamente el control del componente eléctrico del circuito original. Desconectamos el terminal de cableado del motor de CC del eje z y conectamos la alimentación de CC, que se derivaba de la fuente de alimentación de 220 VCA a través de la regulación y rectificación de voltaje de cuatro diodos, a los dos extremos del motor.

Al hacerlo, descubrimos que la función eléctrica cambiaba la dirección de rotación basándose en la conversión de polaridad a energía CC, eliminando efectivamente la falla eléctrica.

Tras una inspección más detallada, descubrimos que la falla en realidad fue causada por el deslizamiento de la placa de fricción mecánica y el hundimiento del ariete.

Existen otros métodos, como el “método de aislamiento”, el “método de reemplazo”, el “método de comparación” y el “método de percusión”, que pueden usarse para localizar y resolver fallas de manera efectiva.

3. Practica más y aprende a utilizar instrumentos relevantes.

Existen varias herramientas que pueden ayudar a juzgar y verificar circuitos específicos, como un osciloscopio, un multímetro, un detector de circuitos en línea, un detector de cortocircuitos, una computadora, un programador y más. Estas herramientas, en particular el programador de PLC y la computadora, pueden resultar especialmente útiles en estos esfuerzos.

El personal de mantenimiento debe dominar el uso de estas herramientas y tener la capacidad de ingresar y generar parámetros de la máquina, realizar pruebas en línea de estados relevantes e iniciar la inicialización del sistema.

Esta experiencia será de gran ayuda en el análisis de fallas, especialmente fallas complejas, y permitirá la resolución de problemas.

4. Practica más y haz “pequeños cambios”

Cuando un componente, como un interruptor de palanca, un botón o un relé, se daña durante el funcionamiento normal y no hay repuestos disponibles, intente repararlo temporalmente utilizando adhesivos u otros métodos especiales para garantizar que la máquina herramienta pueda continuar funcionando hasta que lleguen los repuestos. .

Por ejemplo, el carro CNC alemán VDF tiene cinco interruptores de presión en miniatura para fijar a la parte posterior de la segunda cuchilla. Si dos de estos interruptores se dañan accidentalmente y no hay repuestos disponibles, se deben utilizar métodos de reparación temporales.

Utilizamos el “método de cortocircuito” para hacer que el contacto del presostato cumpla con los requisitos de entrada del PLC, permitiendo que la máquina funcione normalmente sin ninguna alarma.

Con el tiempo, una mala precisión de posicionamiento de la máquina puede provocar una alarma de posicionamiento. En estos casos, los parámetros de la máquina se pueden ajustar temporalmente aumentando la zona de “tolerancia”, permitiendo el funcionamiento normal.

Nuestros años de experiencia en mantenimiento nos han demostrado que las máquinas herramienta CNC de diseño extranjero, especialmente las grandes, no son perfectas y a menudo tienen problemas y defectos. A través de nuestros estudios y mejoras en las máquinas herramienta CNC, hemos podido resolver estos problemas y lograr resultados positivos.

Por ejemplo, el carro CNC VDF alemán se diseñó originalmente con dos soportes de presión estática que siempre estaban operativos, y la bomba de presión estática funcionaba continuamente, consumiendo electricidad y reduciendo la vida útil de la bomba importada. Al agregar dos interruptores, pudimos modificar el PLC y controlar el funcionamiento de los dos mantenedores de presión estática, extendiendo la vida útil de la bomba importada y ahorrando más de 20.000 kWh de electricidad al año.

En otro ejemplo, el diseño original del molino de ranura con impulsor de Ingersoll solo permitía el fresado inverso con los cabezales principal y auxiliar. Sin embargo, al mecanizar el impulsor de la vigésima etapa del rotor de presión alta e intermedia, no fue posible el fresado inverso debido a la pequeña distancia entre los impulsores. Resolvimos este problema cambiando inteligentemente el cableado límite bidireccional y agregándolo al programa PLC, permitiendo fresar en la misma dirección. Esto duplicó nuestra eficiencia en el trabajo y nos permitió completar la tarea de procesamiento del rotor con 3 o 4 días de anticipación.

En conclusión, debemos continuar explorando el potencial de las máquinas herramienta CNC y utilizar plenamente sus capacidades para servir a la producción.

5. Practica más y repara la tabla tú mismo.

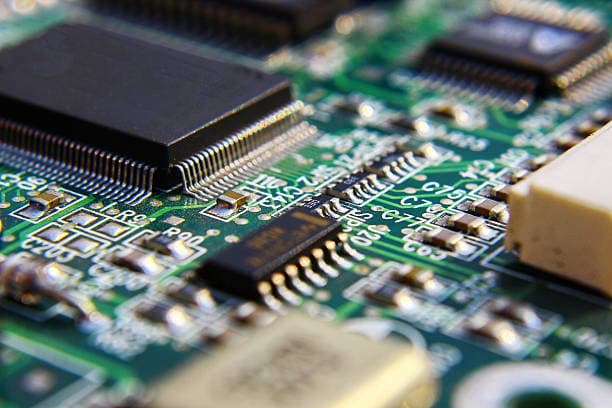

En general, la placa de circuito de una máquina herramienta CNC es confiable y tiene una baja tasa de fallas. Al realizar una verificación de una máquina herramienta CNC, no es aconsejable sospechar inmediatamente un problema con la placa.

En el sistema Siemens 850, pueden aparecer alarmas como 41nc-cpu y 43plc-cpu. Estas alarmas no son necesariamente indicativas de un problema en la placa de circuito.

A menudo se pueden resolver mediante varios métodos, como pruebas repetidas, procedimientos de eliminación, inicialización NC, arranques en frío y en caliente del PLC, y otros. Si se determina que la causa es un problema con la placa de circuito, se debe reparar.

Las placas de circuito de este sistema pueden ser costosas, alcanzando a menudo miles o decenas de miles de yuanes, y obtener piezas de repuesto puede ser un desafío para las empresas. Por lo tanto, la calidad de la placa de circuito de la máquina herramienta CNC es fundamental. Cualquier daño a la placa puede provocar interrupciones de la producción, ya que es posible que no haya piezas de repuesto disponibles.

En algunos casos, un pequeño fallo en la placa de circuito puede ser la causa de una alarma. Una inspección cuidadosa a menudo puede identificar problemas como fugas de condensadores, soldaduras inadecuadas o cortocircuitos. Las averías complejas también se pueden reparar con la ayuda de instrumentos, si se dispone del tiempo suficiente.

Sin embargo, algunas placas de circuito, especialmente los circuitos integrados de gran escala, pueden resultar difíciles de reparar, especialmente si el dispositivo original no tiene repuestos. En estos casos, es posible que deba comprar placas de repuesto con anticipación o enviarlas a reparar.

Las placas de circuito autorreparables ofrecen varios beneficios a las empresas. Puede ahorrar costes y proporcionar una solución rápida a problemas urgentes. Además, puede brindar la oportunidad de adquirir conocimientos y experiencia más profundos con circuitos electrónicos, lo que puede mejorar el juicio analítico y las habilidades prácticas.

Conclusión

Si bien las fallas de las máquinas herramienta CNC pueden ser complejas y en constante evolución, puede ser útil adoptar un enfoque serio y formar un equipo de mantenimiento de integración electromecánica de alta calidad. Al observar más, hacer más preguntas, pensar de manera más crítica y adquirir más experiencia práctica, este equipo puede acumular conocimientos y habilidades para reparar, utilizar y administrar máquinas herramienta CNC de manera efectiva. Con dedicación y perseverancia, confiar en las propias fortalezas se hace posible.