Antes de cortar cualquier lámina se debe ajustar adecuadamente la distancia entre el punto focal del láser y el material a cortar.

Diferentes posiciones del punto focal pueden dar como resultado diferentes niveles de precisión en la sección transversal del material cortado, así como diferencias en la escoria del fondo e incluso fallas en el corte del material.

La elección de la posición del punto focal de la máquina de corte láser dependerá de la pieza y material a cortar.

Para tomar la decisión correcta, es importante inspeccionar la máquina de corte por láser antes de usarla para garantizar cortes de alta calidad y un funcionamiento adecuado de la máquina.

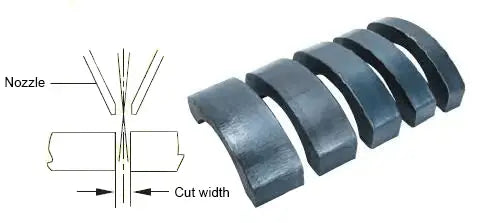

Corte de enfoque positivo

El corte con enfoque positivo se refiere a colocar el punto focal sobre el material que se está cortando, con el punto focal ubicado en la parte superior de la pieza de trabajo.

Para el corte con oxígeno de acero al carbono, se prefiere un enfoque positivo.

El ancho de corte en la parte inferior de la pieza es mayor que en la parte superior, lo que ayuda a eliminar la escoria y permite que el oxígeno llegue al fondo de la pieza para facilitar la oxidación completa.

Dentro de un rango focal determinado, un punto focal positivo más grande conduce a un tamaño de punto más grande en la superficie de la placa, lo que resulta en un mejor precalentamiento y suplementación de calor alrededor del corte, y da como resultado una superficie de corte más suave y un acero al carbono brillante.

Para el corte por pulsos láser de 10 000 vatios de placas gruesas de acero inoxidable, el corte con enfoque positivo proporciona una calidad estable, lo que es beneficioso para la eliminación de escoria y reduce el riesgo de luz azul inversa, como se muestra en la Figura 1.

Fig. 1 El efecto de un láser de 12.000 W que corta acero al carbono con un punto focal positivo

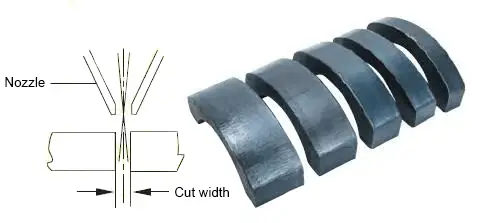

Recorte de enfoque negativo

El corte con enfoque negativo se refiere al posicionamiento del punto focal dentro de la pieza de trabajo.

En este modo, el punto focal está más alejado de la superficie de corte, lo que da como resultado un ancho de corte relativamente mayor dentro de la pieza en comparación con el corte con enfoque positivo. Sin embargo, se requiere un mayor flujo de aire de corte y una temperatura suficiente.

El corte con enfoque negativo es adecuado para cortar acero inoxidable, lo que da como resultado un patrón de superficie de corte uniforme y una buena sección transversal.

Al perforar la tabla antes de cortar, se prefiere un enfoque negativo para garantizar un tamaño mínimo de la punta de perforación y una máxima densidad de energía.

Cuanto más profunda sea la posición de perforación, mayor será el punto de enfoque negativo, como se muestra en la Figura 2.

Fig. 2 El efecto de un láser de 6000 W con enfoque negativo sobre acero inoxidable

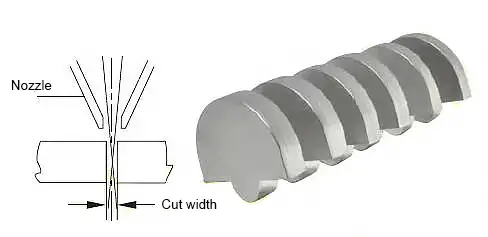

Cultivo de enfoque cero

El corte con enfoque cero se refiere al posicionamiento del punto focal en la superficie de la pieza de trabajo. En este caso, la superficie de corte cerca del punto focal es relativamente lisa, mientras que la superficie inferior alejada del punto focal parece rugosa.

El corte de enfoque cero se utiliza principalmente para cortar láminas delgadas con láseres continuos y cortar capas de láminas de metal con láseres pulsados mediante vaporización de potencia máxima.

Fig. 3 Corte por láser de 2000 W de láminas delgadas de acero al carbono con enfoque cero

Una inspección completa proporciona un mejor corte.

1) Limpieza de la lente.

La lente del cabezal de corte de 10.000 vatios es crucial para la máquina de corte por láser de 10.000 vatios. Su limpieza afecta directamente el rendimiento del procesamiento y la calidad de corte de la máquina.

Si la lente está sucia, no solo puede afectar negativamente los resultados del corte, sino que también puede causar daños a los componentes internos del cabezal de corte y al cabezal de salida del láser.

Realizar un control previo antes de cortar puede evitar daños graves.

El método de detección de luz roja se muestra en la Tabla 1.

Tabla 1 Método de detección de luz roja

| Boquilla | Boquilla única de más de 2 mm | Lente limpia | lente sucia |

| Métodos | 1. La luz roja se indica cuando el láser está encendido; |  |

|

| 2. El papel blanco está a unos 300 mm de distancia de la boquilla del cabezal de corte para ver la luz roja; | |||

| 3. Si hay puntos negros u objetos negros irregulares en la luz roja, la lente está sucia y debe limpiarse antes de cortarla y depurarla. |

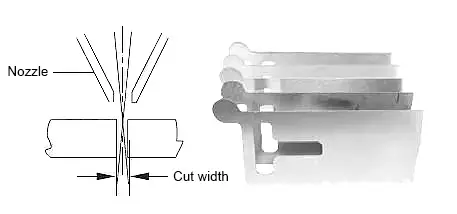

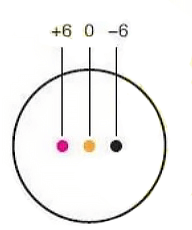

2) Depuración coaxial.

La coaxialidad del orificio de salida de la boquilla y el rayo láser es un factor crucial que afecta la calidad del corte. Las inconsistencias causadas por la desalineación de la boquilla y el rayo láser pueden resultar en una superficie de corte desigual. En casos severos, el rayo láser puede impactar la boquilla, provocando que ésta se sobrecaliente y se queme.

El método de depuración coaxial se muestra en la Tabla 2.

Tabla 2 Método de depuración coaxial

| Boquilla | boquilla de 1,2 mm | coaxial normal | Coaxial anormal |

|

Herramientas |

Cintas adhesivas | tres coaxiales

|

|

| Métodos | 1. Ajuste coaxial en el punto focal 0, para que el láser quede en el centro de la boquilla; | ||

| 2. Luz en el punto focal ±6 mm; | |||

| 3. Si el foco 0 y ±6 mm que llegan al punto de luz están en el centro de la boquilla, esto es normal.

De lo contrario, deberá reemplazar el cabezal de corte o cambiar la trayectoria de la luz láser. |

(3) Verifique la distribución de puntos.

La forma del punto láser refleja directamente la distribución de la energía láser en dirección lateral. La redondez del punto indica la uniformidad de la distribución de energía en diferentes direcciones.

Una punta muy redondeada con distribución uniforme de energía en todas las direcciones puede garantizar una superficie de corte suave y una velocidad de corte constante en todas las direcciones, asegurando la calidad de los productos de corte.

La Tabla 3 es el método de verificación de distribución de puntos.

Tabla 3 Método de depuración coaxial

|

Boquilla |

Boquilla única de más de 2 mm | Punto láser normal | Punto láser anormal |

|

Herramientas |

Papel láser negro |

|

|

|

Métodos |

1. El papel de puntos láser negro está a unos 300 mm de distancia de la boquilla del cabezal de corte para formar un punto; | ||

| 2. Si hay puntos negros allí, la lente está sucia; | |||

| 3. Si el punto láser no es redondo y el centro está desplazado, el punto láser está mal distribuido. |

(4) Prueba de rango de calor de la boquilla.

Uno de los principales problemas al utilizar láseres de 10.000 vatios para cortar láminas gruesas de acero al carbono es el sobrecalentamiento de las boquillas. Para resolver esto, es importante probar la temperatura de la boquilla para varios tamaños de boquilla y puntos focales a máxima potencia antes de comenzar el proceso de corte.

Antes de realizar las pruebas es necesario alinear la coaxialidad de manera que el punto de luz quede centrado en la salida de la boquilla. Además, se debe instalar un sistema de refrigeración de corte de gas en la boquilla.

Método de prueba:

Debajo del cabezal de corte se deben colocar cubos de hierro llenos de una cantidad adecuada de agua.

Primero se debe expulsar el gas auxiliar (el tipo de gas y la presión del aire se deben ajustar según los requisitos de corte específicos) y el láser se debe operar a máxima potencia durante 30 segundos para monitorear cualquier cambio en la temperatura de la boquilla.

Luego se debe cambiar el tamaño de la boquilla y repetir el proceso de prueba.

Se debe registrar la generación de calor de las diferentes boquillas y utilizarla como referencia para la posterior configuración del proceso de corte.

Se a temperatura do bico não permanecer dentro de uma faixa estreita, isso pode indicar um problema com o cabeçote de corte, bico, lente ou laser, e uma solução de problemas adicional deve ser realizada antes de prosseguir com a próxima etapa na configuração do processo Corte.

Conclusión

La elección entre utilizar un punto focal positivo o negativo para el corte por láser no depende del material metálico que se corta (como acero inoxidable o acero al carbono), sino más bien del método de corte utilizado (como corte por oxidación o corte por fusión).

Diferentes piezas procesadas por la máquina de corte por láser pueden requerir diferentes patrones focales.

Teniendo en cuenta los diferentes efectos del enfoque positivo y negativo en el corte de acero inoxidable y acero al carbono, y teniendo en cuenta sus necesidades de procesamiento individuales, los usuarios pueden seleccionar el método de corte de enfoque adecuado para aprovechar al máximo los beneficios de rendimiento de la máquina de corte por láser.

Cuando se trata de láseres de 15 kW de diferentes marcas, generalmente tienen resultados de corte y eficiencia de procesamiento similares para acero al carbono y acero inoxidable.