Durante la fabricación de piezas de acero inoxidable, la deformación de las piezas es un problema común que se produce como resultado de la soldadura. Esta deformación es sólo un fenómeno superficial, causado por el sobrecalentamiento del metal de soldadura y del área afectada por el calor debido a la fuente de calor de la soldadura. Este sobrecalentamiento a menudo da como resultado estructuras de grano grueso en el metal de soldadura y en la zona afectada por el calor, lo que puede provocar defectos e impactar negativamente el rendimiento del metal.

Para prevenir estos efectos negativos y controlar la temperatura de las piezas, es importante regular la temperatura de las piezas. Sin embargo, esperar a que las piezas se enfríen antes de continuar con el siguiente proceso de soldadura puede llevar mucho tiempo y afectar negativamente a la eficiencia del trabajo.

Para solucionar este problema se han propuesto varias soluciones. En procesos de soldadura específicos, el volumen de las piezas está estrechamente relacionado con la densidad del cordón de soldadura y de los pies de soldadura. Por ejemplo, en el procesamiento de piezas de chapa de acero inoxidable, la fuente de calor (arco) funde el metal base (piezas) durante la soldadura, formando un charco fundido. Después del enfriamiento natural y la cristalización se forma la costura de soldadura.

Sin embargo, cuando las piezas son muy pequeñas, el calor de soldadura no se puede distribuir rápidamente, lo que provoca la distorsión de las piezas y afecta a su apariencia y forma. Para solucionar este problema es necesario abordar varios aspectos.

Esquema de soldadura

Actualmente, existen dos métodos de soldadura comunes que se utilizan para soldar acero inoxidable en la mayoría de las fábricas:

⑴ Soldadura por arco con electrodo de soldadura

El primer método de soldadura es un método más tradicional que requiere un alto nivel de habilidad por parte del soldador. Este método tiene un impacto significativo en el calor de las piezas, lo que resulta en largos tiempos de procesamiento después de la soldadura y un control de calidad deficiente.

Sin embargo, el equipo utilizado para este método es relativamente simple y puede usarse para soldar diversos materiales con varillas de soldadura flexibles.

⑵ Soldadura con protección de gas

La soldadura por arco con protección de gas se puede dividir en varios métodos, incluida la soldadura por arco con argón para soldar acero inoxidable, que utiliza argón o una mezcla de gases (soldadura MAG) como gas de protección. La ventaja de la soldadura con protección de gas es su rápida velocidad de soldadura, su pequeña área de influencia térmica y su sencillo procesamiento posterior a la soldadura.

Para minimizar la influencia térmica en las piezas al soldar acero inoxidable, se recomienda utilizar soldadura con protección de gas tanto como sea posible. En el proceso de diseño de soldadura, es importante adoptar métodos de soldadura alternos, como soldadura alterna derecha-izquierda, simétrica y de paso atrás, siguiendo los principios de primero dentro y luego fuera, primero menos y luego más, primero corto y luego largo. .

Los parámetros de soldadura, como la corriente de soldadura y el voltaje del arco, también pueden afectar la deformación de la soldadura. A medida que aumenta el tamaño de los componentes de acero inoxidable, también debe aumentar la corriente de soldadura. Sin embargo, es importante controlar estrictamente la corriente de soldadura para garantizar un calentamiento uniforme de la soldadura. Si la corriente de soldadura es demasiado baja, puede afectar la calidad de la soldadura, mientras que si es demasiado alta, puede provocar deformaciones de soldadura más graves.

Por lo tanto, los parámetros de soldadura, como la corriente de soldadura y el voltaje del arco, deben ajustarse según el espesor del material y los requisitos de soldadura.

Tecnología de soldadura

⑴ Piezas pequeñas y sencillas

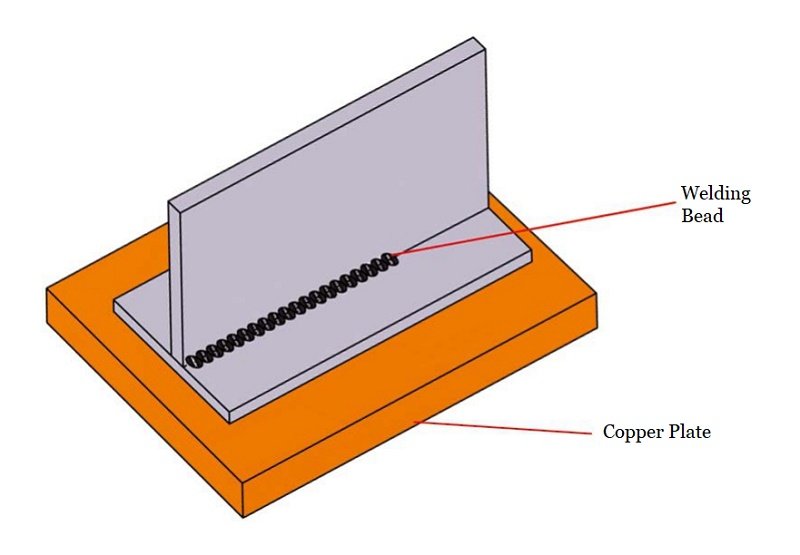

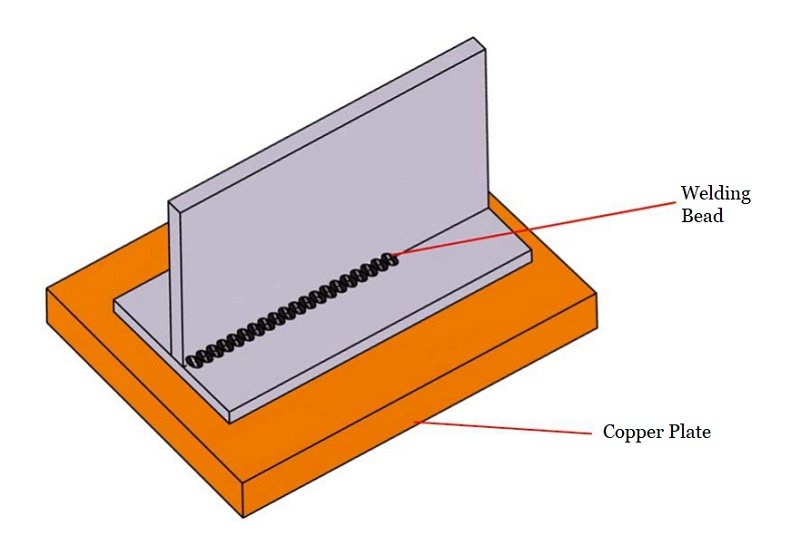

Por ejemplo, en caso de que el método de soldadura sea en forma de L, en forma de T o piezas superpuestas en un plano, se puede agregar una placa de cobre (espesor mayor a 8 mm) debajo de las piezas, como se ilustra en la Figura 1.

Fig.1 parte inferior de la placa de cobre

La eficiencia de transferencia de calor del cobre es mayor que la del acero, por lo que el uso de una placa de cobre puede facilitar la eliminación del calor de soldadura y minimizar la deformación térmica de las piezas.

Si las piezas no son planas o tienden a hincharse, dificultando el contacto cercano con la placa de cobre, puede colocar un material de algodón grueso con alta absorción de agua o una estera empapada debajo del cordón de soldadura de las piezas. Esto también reducirá efectivamente la deformación.

⑵ Piezas grandes y complejas

Si la forma de las piezas es compleja o no hay espacio para una placa de cobre, la solución anterior puede no ser viable. En estos casos, se debe emplear el método de enfriamiento por agua (como se muestra en la Figura 2).

Fig.2 método de refrigeración por agua

La refrigeración por agua se clasifica generalmente en dos categorías:

① Enfriamiento por pulverización:

En este método, se rocía agua en la parte posterior del cordón de soldadura de las piezas, lo que es adecuado para piezas con áreas más grandes. Es crucial ajustar el ángulo del chorro de agua para una superposición en forma de T o L para evitar que el agua fluya hacia la posición de soldadura.

La ventaja de este método es que proporciona un enfriamiento eficiente y es conveniente para la producción en masa. Sin embargo, la desventaja es que requiere un equipo especial y sólo es adecuado para piezas procesadas de un solo tipo.

② Enfriamiento con arena húmeda:

El método de enfriamiento por aspersión no es aplicable para soldadura de juntas planas porque no puede garantizar que el agua no fluya hacia la ruta de soldadura. Se puede utilizar el método de enfriamiento con arena húmeda. Esto implica llenar recipientes (más grandes que las piezas para soldar) con arena, saturar completamente la arena con agua y colocar las piezas planas sobre la arena húmeda antes de soldar.

Esto permite que la parte trasera del cordón de soldadura de las piezas esté en pleno contacto con la arena húmeda y luego pueda comenzar la soldadura. La ventaja de este método es su funcionamiento sencillo y su idoneidad para todas las formas complejas. La desventaja es que no es fácil fabricar piezas de gran tamaño.

⑶ Soldadura de piezas de placa grandes.

Generalmente se refiere a la soldadura de piezas de espesor superior a 6 mm. Debido al gran tamaño de las piezas, la gran longitud de soldadura y la alta altura de soldadura (gran área de piscina fundida y extensa zona caliente), puede ocurrir deformación por flexión causada por deformación térmica durante la soldadura. Para solucionar este problema se deben tomar varias medidas:

① Se deben preparar medidas de enfriamiento adecuadas antes de soldar (consulte el esquema de enfriamiento para piezas pequeñas);

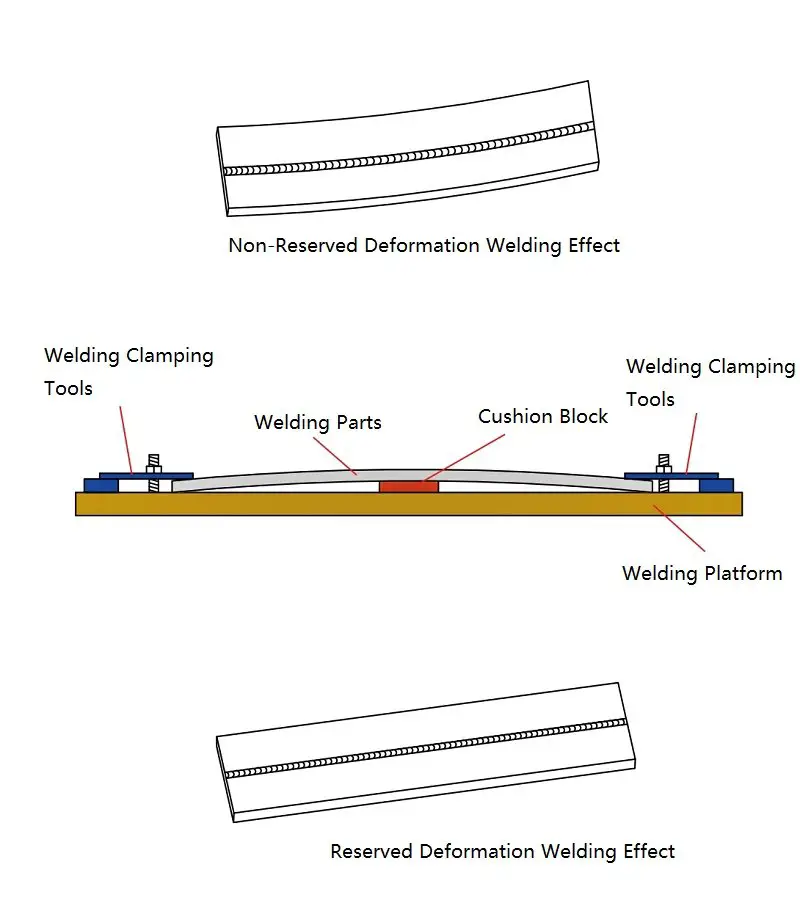

② Tolerancia de soldadura por deformación:

Dado que es difícil lograr una soldadura simétrica o simultánea en un lado para la mayoría de las piezas, el calentamiento desigual provocará una deformación por flexión durante la soldadura. Para mitigar esto, la deformación de las piezas debe contrarrestarse en la dirección opuesta a la deformación, según la longitud de la pieza, el espesor del material (altura del cordón de soldadura) y la forma.

Esto requiere personal técnico y de ingeniería experimentado y trabajadores calificados para emitir juicios basados en la experiencia. Se utilizan accesorios para fijar las piezas y, una vez fabricada la primera pieza, se realizan ajustes finos de acuerdo con el efecto real.

Fig.3 tolerancia de soldadura a la deformación

Alivio de tensiones después de soldar piezas.

En comparación con la soldadura común de piezas de acero al carbono, el coeficiente de conductividad térmica del acero inoxidable es menor y su resistencia eléctrica y coeficiente de expansión son mayores. Como resultado, la transferencia de calor en el acero inoxidable es más lenta y la deformación térmica es mayor.

Incluso si la deformación superficial de las piezas no es perceptible después de la fabricación, pueden ocurrir cambios durante el transporte o debido a vibraciones, movimientos o cambios de temperatura, que afectan directamente la apariencia, tamaño y rendimiento de las piezas.

Por lo tanto, es importante aliviar la tensión en las piezas grandes después de la fabricación, especialmente en el caso de piezas gruesas (con una altura de soldadura elevada y un baño de soldadura grande) y piezas con múltiples cordones de soldadura. El alivio del estrés se puede lograr mediante el envejecimiento natural o artificial.

El envejecimiento natural se utiliza normalmente para piezas fundidas grandes, pero no es adecuado para piezas soldadas en general y el proceso de envejecimiento es largo y difícil de controlar.

El envejecimiento artificial se divide en envejecimiento por tratamiento térmico y envejecimiento por vibración.

El envejecimiento por tratamiento térmico implica calentar las piezas a una temperatura de 550 a 650 ℃ para realizar el recocido bajo tensión. Este método ahorra más tiempo que el envejecimiento natural, pero las fábricas a menudo no cuentan con las condiciones de procesamiento necesarias y la subcontratación del proceso aumenta los costos de transporte. Como resultado, el envejecimiento por tratamiento térmico no se utiliza habitualmente.

El envejecimiento por vibración es un método ampliamente utilizado para eliminar tensiones internas residuales en materiales de ingeniería. Reduce la deformación plástica de los componentes causada por tensiones residuales internas a través de vibraciones, aliviando eficazmente las tensiones.

El principio del envejecimiento vibratorio implica colocar un sistema motor con un bloque excéntrico (vibrador) en el artefacto y cargar los componentes con objetos elásticos como almohadillas de goma. El motor es accionado por el controlador y la velocidad se ajusta para lograr resonancia en el artefacto.

Un tratamiento de vibración de 20 a 30 minutos puede ajustar eficazmente la tensión interna y el tiempo de vibración acumulado no debe exceder los 40 minutos.

Este método requiere pocos requisitos en el sitio de procesamiento y es fácil de operar, lo que lo convierte en un método comúnmente adoptado por la mayoría de las fábricas. La estructura y apariencia de las piezas no se ven afectadas por el ambiente externo, asegurando la estabilidad de las piezas.

Conclusión

En conclusión, la deformación de la soldadura es un hecho inevitable en la soldadura de acero inoxidable y puede tener un impacto significativo en el mecanizado y el uso práctico de los componentes de acero inoxidable. Para minimizar estos efectos, se debe dedicar más tiempo y atención a la tecnología de soldadura, incluido el método de soldadura, los parámetros técnicos, la secuencia, el posicionamiento y retención de los componentes y el procesamiento posterior a la soldadura, para controlar la distorsión de la soldadura en la menor medida posible.

Al controlar cada proceso de fabricación, el personal técnico y de ingeniería y los operadores de soldadura deben trabajar en estrecha colaboración, combinando datos teóricos con la situación real, y desarrollar un plan de construcción razonable para controlar completamente la deformación de la soldadura. Sólo así será posible elaborar un producto más perfecto.