Este artículo proporciona un resumen del estado actual de las tecnologías de detección de grietas, incluidas sus ventajas y limitaciones, así como temas importantes y direcciones de desarrollo futuro. Se basa en métodos existentes de detección de grietas en sujetadores, centrándose en el análisis de ondas y pruebas de pulsos electromagnéticos no destructivos.

Los sujetadores se utilizan ampliamente en diversos campos de la ingeniería, como maquinaria, construcción, puentes y producción de petróleo. Como componente básico de estructuras grandes, los sujetadores son susceptibles a diversos defectos, incluidas grietas, corrosión, agujeros y daños inducidos por el hombre durante el funcionamiento.

Los defectos de grietas representan una amenaza significativa para la seguridad y confiabilidad de estructuras e instituciones, lo que hace que la detección de grietas sea un aspecto esencial de la evaluación estructural. La detección de grietas implica identificar y evaluar grietas en estructuras mecánicas para determinar su ubicación y extensión.

Con el avance de la fabricación de máquinas modernas, la electrónica y la tecnología informática, las pruebas no destructivas (END) han mejorado significativamente, lo que ha llevado al desarrollo de técnicas avanzadas de detección de grietas.

Este artículo proporciona una descripción general de los métodos tradicionales de detección de grietas y se centra en los métodos modernos de END basados en análisis de ondas y pulsos electromagnéticos (corrientes de Foucault). Además, destaca temas actuales y direcciones de desarrollo futuro en técnicas de detección de grietas para sujetadores.

1. Método tradicional de detección de grietas.

Existen numerosas técnicas tradicionales de detección de grietas, que se pueden clasificar en dos grupos: métodos de detección convencionales y no convencionales.

Los métodos de detección convencionales abarcan pruebas de corrientes parásitas, pruebas de penetrantes, pruebas de partículas magnéticas, pruebas de radiación y pruebas ultrasónicas. Los métodos de detección no convencionales, por otro lado, incluyen pruebas de emisión acústica, pruebas de infrarrojos y pruebas holográficas con láser.

(1) Métodos de prueba de rutina

Actualmente, los métodos de prueba convencionales se utilizan ampliamente para la detección simple de grietas en campos de la ingeniería como maquinaria, construcción y producción de petróleo. Los métodos utilizados varían según la institución.

Por ejemplo, las pruebas ultrasónicas se utilizan principalmente para inspeccionar placas metálicas, tuberías, barras, piezas fundidas, forjadas y soldaduras, así como estructuras de hormigón como puentes y construcciones de viviendas. Las pruebas de rayos X se utilizan principalmente para inspeccionar piezas fundidas y soldaduras en industrias como maquinaria, armas, construcción naval, electrónica, aeroespacial, petroquímica y otras. Las pruebas de partículas magnéticas se utilizan principalmente para la inspección de piezas fundidas, forjadas y soldaduras de metales. Las pruebas de penetración se utilizan principalmente para la inspección de piezas fundidas, forjadas, soldadas, piezas de pulvimetalurgia y productos metálicos ferrosos y no ferrosos hechos de cerámica, plástico y vidrio. La detección de corrientes parásitas se utiliza principalmente para la detección de defectos y la clasificación de materiales de tuberías, varillas y cables conductores.

Para la detección de grietas en sujetadores, se pueden utilizar pruebas ultrasónicas y detección de corrientes parásitas. Por ejemplo, un estudio experimental encontró los mejores parámetros de detección de corrientes parásitas para pequeñas grietas en sujetadores. Los resultados del estudio mostraron que los mejores parámetros de detección tenían una relación lineal entre los parámetros de detección de corrientes de Foucault de pequeñas grietas y la señal de fase, lo cual es importante para mejorar la precisión de la detección de pequeñas grietas en barras y seleccionar los parámetros de detección de corrientes de Foucault para externas. fijadores. Sin embargo, la detección de corrientes parásitas tiene más factores de interferencia y requiere técnicas especiales de procesamiento de señales.

Otro método utilizado para la detección de grietas es el método de detección de grietas en la estructura del espectro de potencia de propagación de ondas Lamb, que es conocido por su gran capacidad de penetración, alta sensibilidad, velocidad y conveniencia. Sin embargo, tiene limitaciones, como puntos ciegos y bloqueos, que pueden provocar que se pierdan grietas cerradas. El método también supone un desafío para caracterizar cuantitativa y cualitativamente los defectos encontrados.

Para la mayoría de los sujetadores, se utilizan pruebas de partículas magnéticas y métodos de detección de fallas fluorescentes. Estos métodos son relativamente eficientes, pero consumen mano de obra y recursos materiales y pueden causar daños a la salud humana. Además, las inspecciones fallidas a menudo ocurren debido a factores humanos.

(2) Métodos de prueba no convencionales

Cuando los métodos de prueba convencionales no pueden detectar grietas en los sujetadores, se pueden emplear métodos de prueba no convencionales como alternativa.

Tres métodos de detección de grietas no convencionales comúnmente utilizados incluyen:

1) Tecnología de emisión acústica.

La tecnología de emisión acústica es ampliamente reconocida como el método más avanzado para detectar grietas en equipos que soportan presión. Se ha utilizado con éxito en la evaluación de la seguridad de recipientes a presión y tuberías, así como en la detección de grietas en materiales aeroespaciales y compuestos. En el campo del diagnóstico de grietas en maquinaria rotativa, se ha utilizado principalmente para detectar grietas en ejes, engranajes y rodamientos giratorios.

Una de las principales ventajas de la emisión acústica es que es un método de detección dinámico, que utiliza la energía emitida por el objeto que se está probando, en lugar de equipos de prueba externos no destructivos como las pruebas ultrasónicas o radiográficas. Esto lo hace altamente sensible a los defectos y capaz de detectar y evaluar el estado de los defectos activos en toda la estructura.

Sin embargo, también hay algunas desventajas a considerar. La detección de emisiones acústicas se ve muy afectada por el material que se prueba y puede verse alterada por el ruido eléctrico y mecánico en el entorno de prueba. Además, la precisión de la detección puede verse limitada por una baja precisión de posicionamiento y la información obtenida a partir de la identificación de grietas suele ser limitada.

2) Detección por infrarrojos.

La tecnología de pruebas no destructivas (NDT) por infrarrojos se utiliza ampliamente en una variedad de industrias, incluidos equipos eléctricos, equipos petroquímicos, procesamiento mecánico, detección de incendios, análisis de cultivos y detección de defectos en materiales y componentes.

Una de las principales ventajas de los END por infrarrojos es que se trata de una tecnología de prueba sin contacto, segura, confiable, inofensiva para los humanos y altamente sensible. Tiene un amplio rango de detección, velocidad rápida y no afecta al objeto que se está probando. También tiene una alta resolución espacial en largas distancias.

Sin embargo, también hay algunas desventajas a considerar. La sensibilidad de la detección infrarroja depende de la emisividad térmica de la pieza de prueba y puede verse afectada por la interferencia de la superficie y la radiación de fondo. La resolución de la muestra original es pobre, lo que dificulta medir con precisión la forma, el tamaño y la posición de los defectos, especialmente cuando son pequeños o están profundamente enterrados.

Además, interpretar los resultados de las pruebas es complejo y requiere puntos de referencia, y los operadores deben estar capacitados para utilizar la tecnología de manera efectiva.

3) Detección holográfica láser.

La detección holográfica por láser se utiliza principalmente para la inspección de diversas estructuras, como estructuras alveolares, materiales compuestos, carcasas sólidas de motores de cohetes, capas de aislamiento, capas de revestimiento e interfaces de granos de propulsor para la detección de defectos. También se utiliza para evaluar la calidad de las uniones de soldadura en placas de circuito impreso y detectar grietas por fatiga en recipientes a presión.

Este método ofrece varias ventajas, incluida la facilidad de uso, la alta sensibilidad, la ausencia de requisitos especiales para el objeto probado y la capacidad de realizar análisis cuantitativos de defectos.

Sin embargo, una de sus desventajas es que los defectos de desunión profundamente enterrados sólo pueden detectarse cuando el área de desunión es sustancial.

Además, la detección holográfica por láser normalmente requiere un entorno oscuro y medidas estrictas de aislamiento de vibraciones, lo que la hace menos adecuada para pruebas in situ y tiene ciertas limitaciones.

2. Nuevas tecnologías modernas de detección de grietas

Con los avances en ciencia y tecnología, ha habido una demanda creciente de métodos de detección de grietas más avanzados en diversos campos de la ingeniería, como maquinaria, construcción y producción de petróleo. Esto ha llevado a la aparición de nuevas tecnologías para la detección de grietas.

El procesamiento de señales y las pruebas de pulsos electromagnéticos no destructivos (corrientes de Foucault) son dos de las nuevas tecnologías más utilizadas y efectivas para la detección de grietas. Estos métodos ofrecen soluciones eficientes y confiables para la identificación de grietas en diversas aplicaciones.

(1) Método de detección de grietas basado en análisis de ondas

Con el avance de la tecnología de procesamiento de señales, han surgido varios métodos de detección de grietas basados en el procesamiento de señales, incluidos métodos de dominio de tiempo, dominio de frecuencia y dominio de frecuencia de tiempo, como la transformada de Fourier, la transformada corta de Fourier y la distribución de Wigner-Ville. , Transformada de Hilbert-Huang (HHT) y separación ciega de fuentes.

De estos métodos, el análisis wavelet es el más utilizado y representativo.

Los métodos de identificación de grietas mediante análisis wavelet se pueden dividir en dos categorías:

① Método de análisis de respuesta en el dominio del tiempo:

Este método incluye el uso de los puntos singulares del mapa de descomposición en el dominio del tiempo, el cambio de los coeficientes de las wavelets y el cambio de energía después de la descomposición de las wavelets. El objetivo de este método es identificar el momento en que se produce el daño por fisura.

② Método de análisis basado en respuestas espaciales:

Este método utiliza la posición espacial del eje espacial en lugar del eje temporal de la señal de respuesta en el dominio del tiempo para el análisis de ondas, con la respuesta en el dominio espacial como entrada. Este método le permite determinar la ubicación de la grieta.

Aunque el método wavelet en sí solo puede determinar el momento en que se produce el daño o la ubicación del daño, el primero tiene más aplicaciones. Para identificar pequeñas grietas, el análisis de ondas debe combinarse con otros métodos.

(2) Prueba de pulso electromagnético no destructivo (corriente parásita)

La tecnología electromagnética combina múltiples funciones como detección ultrasónica, imágenes de corrientes parásitas, matriz de corrientes parásitas y detección de corrientes parásitas pulsadas para formar nuevas tecnologías avanzadas para la inspección electromagnética.

Las tecnologías comunes de detección de grietas incluyen pruebas de corrientes de Foucault pulsadas, imágenes térmicas de corrientes de Foucault pulsadas, pruebas no destructivas de sonda dual que utilizan corrientes de Foucault pulsadas y transductor acústico electromagnético (EMAT) y tecnología de prueba de memoria magnética metálica.

La prueba de corrientes parásitas pulsadas implica excitar una bobina con una corriente de pulso, analizar la señal de respuesta transitoria en el dominio del tiempo inducida por la sonda de detección y detectar grietas cuantitativamente seleccionando el valor máximo, el tiempo de cruce por cero y el pico de la señal.

La investigación realizada por Yang Binfeng y otros en la Universidad Nacional de Tecnología de Defensa mostró que las corrientes parásitas pulsadas pueden detectar cuantitativamente grietas de diferentes profundidades con un solo escaneo. Algunos investigadores utilizan bobinas armónicas como tecnología alternativa para las pruebas de corrientes parásitas pulsadas.

Sin embargo, el valor máximo de la señal de corrientes parásitas pulsadas se ve fácilmente afectado por otros factores, como el efecto de elevación, y la capacidad de detección de la sonda de corrientes parásitas pulsadas también puede afectar la detección de grietas.

Los instrumentos de imágenes por corrientes parásitas pulsadas utilizan bobinas como sensores de inspección, mientras que algunos utilizan sensores Hall. En los últimos años se han comenzado a utilizar instrumentos de interferencia supercuántica en el campo de la inspección no destructiva.

La tecnología de imágenes térmicas por corrientes de Foucault pulsadas elimina el efecto de despegue en otras detecciones y garantiza resultados de imágenes precisos. Algunos investigadores utilizan rayos láser YNG con forma de haz gaussiano en la superficie de láminas de metal, utilizando corrientes de Foucault pulsadas y tecnología de detección de transductores acústicos electromagnéticos. Identifican grietas detectando un cambio repentino en la forma de onda ultrasónica o un aumento repentino en los componentes de frecuencia cuando el rayo láser irradia la grieta.

3. Puntos calientes para la investigación del crack

Actualmente, la investigación sobre la detección de grietas en sujetadores se limita a los métodos de detección tradicionales. Para avanzar en la tecnología de detección y resolver problemas de aplicación práctica, la identificación de daños por grietas se centra principalmente en dos aspectos: métodos de identificación estadística que consideran el impacto de la incertidumbre y la identificación de microfisuras en los sujetadores.

La incertidumbre de la detección de daños por grietas requiere el uso de métodos de inferencia estadística para resolver el problema de identificación del sistema. Con el avance de la investigación de identificación de daños, se ha profundizado el estudio de los métodos de identificación de daños basados en la teoría estadística probabilística, siendo las principales áreas de aplicación actuales la identificación de sistemas y el reconocimiento de patrones.

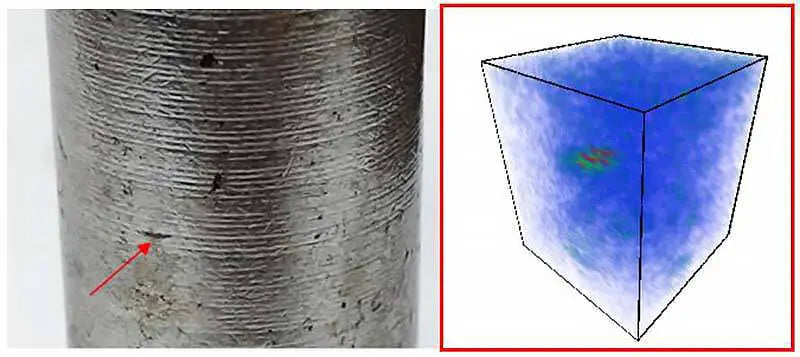

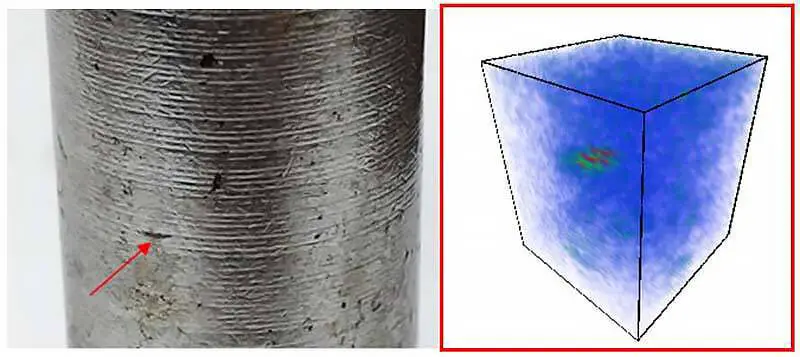

Actualmente, existen métodos para detectar microfisuras en sujetadores, como la detección de microfisuras basada en tecnología TIC y la fundición láser ultrasónica basada en calentamiento asistido por láser, pero ambos tienen limitaciones. Por ejemplo, la detección de microfisuras basada en la tecnología TIC puede tener dificultades para distinguir los detalles si el valor de gris en la imagen recopilada no es muy diferente del valor de gris del fondo, lo que afecta la calidad de la imagen y dificulta la adquisición de la misma. Además, no es seguro extraer la franja espacial que contiene todas las microfisuras cuando se utiliza el software VG Studio MAX. La limitación del método de calentamiento asistido por láser basado en proyección láser ultrasónica es que es complicado de operar y no puede usarse en entornos hostiles, por lo que aún necesita más desarrollo.

A medida que la economía social continúa desarrollándose, los requisitos para los métodos de detección de grietas en sujetadores se vuelven cada vez más exigentes. Estos métodos deben satisfacer las necesidades de detección en línea en tiempo real, ser altamente sensibles, fáciles de operar y resistentes a interferencias externas, y poder funcionar en entornos hostiles. También deben detectar de forma rápida y precisa la ubicación, el tamaño, el ancho, la profundidad y la tendencia de desarrollo de las grietas, mostrar los resultados de las pruebas en imágenes que puedan analizarse y ofrecer una velocidad de detección rápida, alta eficiencia y resultados intuitivos.

4. Conclusión

Se han realizado extensas investigaciones para identificar daños por grietas en sujetadores, pero los métodos e indicadores actuales de identificación de daños se limitan a los métodos de detección tradicionales. Dado el costo de los equipos de prueba, el entorno en el que se utilizan y los factores humanos, la detección de múltiples grietas y microfisuras en sujetadores es un área actual de interés de investigación.

La dirección de desarrollo de la detección de grietas en sujetadores es lograr un posicionamiento rápido, una cuantificación precisa, mejorar la precisión y confiabilidad de la detección y lograr una detección de grietas rápida y efectiva.