Como diseñadores y fabricantes de productos, siempre buscamos formas de hacer que el proceso de fabricación sea más rápido, más fácil y más rentable. Aquí es donde entra en juego el DfM.

El diseño para la fabricación (DFM) es uno de los aspectos más críticos del desarrollo de productos. Es el vínculo importante entre el diseño conceptual y la fabricación y puede tener un gran impacto en el rendimiento y el coste de un producto.

Este artículo aborda una pregunta frecuente: ¿Qué es DFM? Para brindar una respuesta integral, profundizaremos en los principios de diseño para la fabricación y el análisis DFM. Además, destacaremos algunas habilidades básicas que debe tener como profesional de DFM y esperamos brindarle consejos para implementar estas habilidades en su ciclo de desarrollo de productos.

¿Qué es DFM (Diseño para Manufactura)?

Diseño para Manufactura (DFM, como a menudo se abrevia) es un concepto de ingeniería fundamental que abarca todas las actividades destinadas a transformar una idea en un producto práctico y utilizable. Pasar del prototipo a la producción requiere análisis técnico, gestión financiera y conocimiento profundo del mercado.

Discutiremos los diversos aspectos en un momento, pero la definición básica es exactamente la misma que la anterior.

En la mayoría de los casos, el desarrollo de productos comienza con una idea vaga y sin limitaciones prácticas. Debido a diversas razones, como el alto costo, la complejidad del diseño, la falta de disponibilidad de materiales, etc., la fabricación puede resultar imposible. El análisis DFM analiza el desarrollo de productos desde estas perspectivas, otorgando credibilidad a las ideas de los diseñadores de productos y a las inversiones de los inversores.

Principales objetivos del DFM

El diseño para la fabricabilidad es un método integral que se ramifica en múltiples áreas del ciclo de desarrollo del producto. Por lo tanto, es importante comprender los objetivos principales para proporcionar a los ingenieros de DFM una estructura clara para su trabajo.

Esta sección examina los principales objetivos del análisis DFM desde una perspectiva empresarial.

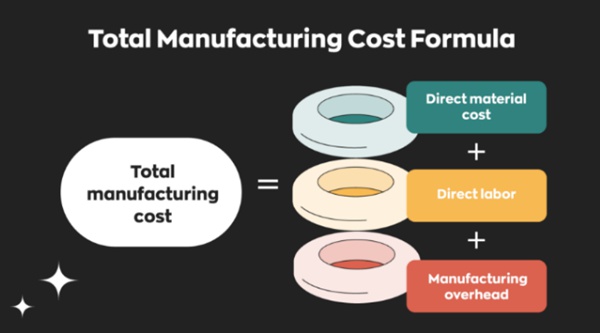

Costo

Como ocurre con cualquier proyecto, la principal preocupación es el impacto financiero. El principal objetivo del Diseño para Fabricación es minimizar al máximo el coste de producción de un proyecto. Esto incluye costos como materias primas, fabricación, energía y mano de obra.

DFM asegura la viabilidad financiera del proceso de desarrollo de productos y garantiza un saludable retorno de la inversión.

Calidad

Otro objetivo del diseño para la fabricación es maximizar la calidad del producto. Por supuesto, esto está dentro de limitaciones como el presupuesto, las opciones de materiales y los mercados objetivo.

Los productos de mayor calidad son más atractivos para los consumidores, fortalecen la imagen de marca y, en general, conducen a un mejor desempeño del producto en el mercado. En consecuencia, esto también abre nuevas oportunidades para la expansión del mercado y el crecimiento empresarial.

sostenibilidad

Minimizar el desperdicio es una prioridad absoluta para los ingenieros de DFM. Un elemento clave del análisis DFM es identificar todas las áreas donde se generan residuos y optimizar el proceso para eliminar la mayor cantidad de residuos posible.

Este objetivo pretende garantizar que la producción cumpla con los objetivos modernos de sostenibilidad derivados de las preocupaciones medioambientales y el consumo excesivo de recursos limitados. Además, también es otra forma de minimizar costes.

Principios de diseño para la fabricación

Ahora que tenemos una descripción general completa del diseño para la fabricación, profundicemos en los detalles desde una perspectiva técnica.

Teniendo en cuenta los objetivos clave de reducir costos, mejorar la calidad y reducir de manera sostenible los desechos, los ingenieros utilizan el análisis DFM para intentar mejorar las siguientes cinco áreas de un proceso de fabricación.

Demanda judicial

El proceso incluye todas las operaciones físicas de fabricación. Las empresas utilizan una variedad de procesos de fabricación como mecanizado CNC, moldeo por inyección, impresión 3D, mecanizado por descarga eléctrica, etc.

El trabajo de los expertos en optimización de la producción es encontrar formas de optimizar estos procesos. Primero, revisan el diseño y verifican que los diseñadores hicieron la selección correcta del proceso.

Por ejemplo, una caja electrónica se puede fabricar utilizando varias técnicas, incluido el mecanizado, el moldeo por inyección y la impresión 3D. Los expertos de DFM evalúan los pros y los contras de cada proceso en términos de diseño y sugieren el proceso más práctico para los equipos de diseño y producción.

Además, existen múltiples parámetros de proceso dentro de cada técnica de fabricación. Por ejemplo, en el mecanizado CNC existen parámetros como la velocidad de corte, el avance y la profundidad de corte que se pueden ajustar de manera óptima para lograr una alta productividad y calidad. El análisis DFM tiene como objetivo encontrar una estrategia de mecanizado adecuada.

proyecto

La optimización del diseño es uno de los principios más importantes en la producción de proyectos. Debido a la naturaleza flexible del diseño del producto durante la fase de desarrollo de la idea, siempre hay algunos aspectos del diseño no abordados, desde una perspectiva de capacidad de fabricación, que deben abordarse antes de que el diseño pueda pasar a producción.

En el análisis DFM, los ingenieros identifican todos estos problemas y desarrollan soluciones para ellos. En la mayoría de los casos, esto se limita a pequeños cambios de diseño aquí y allá. Por ejemplo, en DFM para mecanizado CNC, las sugerencias pueden incluir agregar filetes en esquinas interiores afiladas (ver imagen a continuación) para ajustar el radio de la herramienta de corte.

En casos excepcionales, se pueden proponer cambios de diseño importantes al equipo de diseño, lo que requiere que ambos equipos trabajen juntos para encontrar la mejor solución. Esto puede suceder cuando los equipos de DFM utilizan métodos como la optimización de la topología para sugerir una reducción de peso o un cambio en la técnica de fabricación preferida.

El diseño técnico es un proceso iterativo y se espera que haya algunas desviaciones entre el diseño y la producción.

materiales

Otra área que examina la planificación de la producción son los materiales. Se encuentra disponible una amplia variedad de materiales para fabricar productos, lo que brinda una gran oportunidad para optimizar la selección de materiales.

Volvamos a nuestro caso de ejemplo. Las carcasas pueden estar hechas de metal, plástico, polímeros e incluso materiales compuestos. Sin embargo, sólo uno de ellos es la opción más adecuada. El análisis DFM compara cada material con los requisitos funcionales del producto y sugiere el mejor.

Por ejemplo, si el estuche está destinado a dispositivos electrónicos baratos, una simple caja de plástico será suficiente. Elegir un metal caro y difícil de fabricar implicaría un esfuerzo de ingeniería excesivo. Cuando es necesario proteger un producto costoso y de alto valor contra cargas de impacto, los materiales compuestos pueden ser la opción correcta.

Además, la selección de materiales implica mucho más que la funcionalidad de las piezas. Los ingenieros de DFM también deben considerar la disponibilidad y el costo del material. Además, algunos materiales tienen un impacto negativo en el medio ambiente y pueden contribuir a no alcanzar los objetivos de huella de carbono.

Ambiente

El entorno de trabajo del producto juega un papel importante en el proceso DFM. El entorno consta de características tales como tensiones mecánicas (estáticas y dinámicas), temperatura, humedad, tensión química y perturbaciones eléctricas/magnéticas.

El diseño conceptual no siempre podrá soportar tales condiciones ambientales. Por lo tanto, los ingenieros de DFM aplican principios de diseño de fabricación para resolver dichos problemas.

Las soluciones pueden incluir cambios dimensionales, como aumentar el espesor de la pared para acomodar cargas mecánicas. Puede sugerir otro material debido a su mejor estabilidad térmica. En otros casos, se puede agregar un recubrimiento superficial especial al proceso de fabricación para proteger la pieza de la exposición química.

Pruebas de requisitos

La mayoría de los productos están sujetos a ciertos requisitos y normas legales. Estas normas pueden ser industriales, internas o incluso gubernamentales. Los ingenieros de optimización del diseño garantizan que los procesos de diseño y fabricación de piezas cumplan con estos estándares.

¿Cómo intenta Design for Manufacturing lograr sus objetivos?

De la discusión anterior, queda claro que el Diseño para la Manufactura es un enfoque muy orientado a metas y abarca múltiples objetivos. Lograr todo esto y al mismo tiempo equilibrarlos con las limitaciones del proyecto es un problema complejo.

A continuación se detallan algunos de los métodos prácticos que siguen los profesionales de DFM para lograr sus objetivos.

Minimizar el número de piezas.

La cantidad de componentes en un conjunto mecánico se puede minimizar para simplificar, reducir costos y reducir desperdicios. Aunque no siempre es posible, el análisis DFM siempre se centra en identificar y eliminar piezas redundantes mediante un análisis cuidadoso.

Utilice piezas estandarizadas

Diseñar para la capacidad de fabricación también implica utilizar tantas piezas estandarizadas como sea posible. Los componentes estandarizados pueden incluir sujetadores (tuercas, pernos), dispositivos de sellado (juntas tóricas, juntas) y mecanismos de movimiento (tornillos de avance), todos disponibles directamente en stock.

Esto reduce el esfuerzo de producción, centra el esfuerzo de fabricación en piezas no estándar y reduce los costes.

Diseño modular

El uso de diseños modulares es otra técnica comúnmente utilizada por los ingenieros de DFM. Un diseño modular significa que el conjunto del producto se divide en diferentes subconjuntos (módulos) que se pueden cambiar fácilmente sin afectar el diseño de otros módulos.

Este enfoque hace que sea mucho más fácil realizar actualizaciones de productos durante la fase de desarrollo del prototipo. Además, todo el proceso de diseño se ubica en una estructura más sistemática, donde los diseñadores pueden seleccionar cómodamente módulos específicos para trabajar sin preocuparse por la funcionalidad general.

Fácil construcción

Finalmente, un objetivo de diseño crítico para la capacidad de fabricación es hacer que el ensamblaje del producto sea lo más simple y rápido posible. El proyecto debe considerarse desde una perspectiva de montaje/desmontaje y los ingenieros de DFM se aseguran de que el esfuerzo requerido para estas actividades sea mínimo, ahorrando tiempo y dinero.

¿Qué se necesita para convertirse en un especialista en DFM?

Este artículo analiza varios aspectos del diseño para la fabricación y pone gran énfasis en el papel de los profesionales del análisis DFM en el logro de objetivos.

Esta sección presenta brevemente a nuestros lectores algunas de las habilidades clave que pueden aprender para convertirse en profesionales de DFM.

Simulación y modelado avanzados.

El software de simulación y modelado CAD se utiliza comúnmente en el análisis DFM. Permiten a los ingenieros determinar si el diseño resistirá las condiciones ambientales y son útiles para modificar el diseño según los requisitos de fabricación.

Diseño colaborativo

Design for Manufacturing es una colaboración entre diseñadores, desarrolladores de productos y expertos en fabricación. Las empresas modernas fomentan este trabajo en equipo a través de actividades de diseño colaborativo en el sitio y en línea, que incluyen aprender a usar herramientas como tecnologías basadas en la nube y pizarras blancas.

Diseño adecuado para producción vs. diseño apto para montaje

Para los ingenieros en esta área, la distinción entre diseño para fabricación y diseño para ensamblaje es importante. Aunque las diferencias son sutiles, es bueno tenerlas en cuenta ya que estas dos técnicas varían mucho en detalles.

Veamos brevemente algunas de las principales diferencias entre ellos.

Partes vs. ensamblajes : como sugiere el nombre, el análisis de diseño para ensamblaje se ocupa de múltiples componentes en un ensamblaje mecánico, mientras que el análisis de diseño para fabricación se enfoca específicamente en una sola pieza.

Proyecto vs. Montaje : El análisis DFM se centra más en la optimización del diseño y la selección de materiales. Diseño para ensamblaje, por otro lado, pone más énfasis en simplificar el proceso de ensamblaje mediante el uso de técnicas de ensamblaje eficientes.

Aplicaciones y ejemplos de DFM para diversos procesos de fabricación.

Existen numerosos ejemplos de diseño de fabricación en entornos industriales que pueden ayudarnos a desarrollar una mejor comprensión de cómo funciona en un entorno práctico. Esta sección cubre algunos de ellos para darle una idea de cómo se pueden implementar en la práctica los proyectos de fabricación.

1. Mecanizado CNC

El mecanizado CNC es una de las técnicas de fabricación más comunes para el análisis DFM. Hay diferentes formas de lograr los objetivos del diseño para la fabricación. Los más importantes son los siguientes:

- Esquinas internas afiladas : los diseñadores cometen este error común al diseñar funciones internas de ranuras/bolsillos. Las esquinas interiores deben redondearse para adaptarse a la geometría redondeada de las herramientas de corte.

- Espesor de la pared : Algunos elementos de pared/piso suelen ser demasiado delgados para soportar cargas de corte. Esto puede provocar que las piezas se rompan durante el mecanizado. Por lo tanto, los ingenieros de DFM recomiendan paredes/pisos más gruesos cuando se les dan tales geometrías.

- Profundidad de la cavidad : el fresado de cavidades es una verdadera prueba de rigidez de la herramienta. Cuanto más profunda se vuelve la cavidad, más violentamente vibra la herramienta de corte, lo que da como resultado un acabado superficial deficiente y fallas de la herramienta. Por lo tanto, el análisis DFM a menudo conduce a cambios en la geometría de bolsas muy profundas.

- Tolerancia : es común que las tolerancias de diseño cambien durante el DFM. Debido a que cumplir con las tolerancias es costoso, los profesionales de DFM a menudo relajan las tolerancias no críticas para ahorrar tiempo y dinero.

2. Impresión 3D

La impresión 3D es otra área que requiere la atención de los ingenieros de DFM antes de que los diseños entren en producción.

- Soportes : Ciertos elementos que sobresalen en los diseños de impresión 3D son muy débiles y tienden a caer debido a la gravedad durante el proceso de impresión. Una solución DFM común a este problema es utilizar andamios debajo de estos elementos. Posteriormente, el operador retira estos andamios.

- Grosor de la pared : este problema es similar a las paredes delgadas en el mecanizado CNC. Las paredes muy finas a menudo no se pueden imprimir porque son muy frágiles y pueden romperse durante la impresión. Por lo tanto, el diseño para la fabricación sugiere paredes más gruesas en algunos diseños.

3. Moldeo por inyección

Finalmente, discutiremos las aplicaciones del Diseño para la Manufactura en el contexto del moldeo por inyección.

- Recortes : muchos diseños moldeados por inyección presentan rebajes. En ocasiones estos no son viables porque dificultan el movimiento de la herramienta, o existen alternativas más económicas para conseguir geometrías similares. Los expertos de DFM son los encargados de señalarlo y sugerir soluciones viables.

- Ángulos de tiro : el desmoldeo es una parte importante del proceso de moldeo por inyección. Debe realizarse de forma suave y rápida y no dañar la pieza ni morir. Para maximizar la eficiencia, los ingenieros suelen agregar un pequeño diseño al diseño durante el análisis DFM para facilitar el desmolde.

Consigue DFM para tu proyecto en WayKen

DFM es el lugar donde todas las partes interesadas involucradas en el desarrollo de productos se reúnen y resuelven problemas directamente relacionados con el diseño del producto, los procesos y el proceso de fabricación. Esto garantiza una transición fluida del producto desde el diseño hasta el montaje y la producción en masa.

Concluyendo

Con esto concluye nuestra discusión sobre el tema del Diseño para la Manufactura. Es un análisis técnico muy completo con una variedad de objetivos, herramientas y aplicaciones principales. En la era de la creación rápida de prototipos, se ha convertido en una herramienta indispensable para evaluar la capacidad de fabricación de los diseños de productos.

Preguntas frecuentes

¿Quién es responsable del DFM?

En una empresa de fabricación, los ingenieros de DFM son responsables del análisis de DFM. Trabajará con los equipos de diseño y producción para cerrar la brecha entre el diseño conceptual y la fabricación.

¿Cuánto dura el DFM?

Un proyecto DFM puede tardar un promedio de 1 a 5 días en completarse. Dependiendo de la complejidad del proyecto y del análisis DFM, la duración puede ser mayor o menor.

¿Cuándo se debe implementar DFM en el proceso de desarrollo de productos?

DFM debe implementarse en paralelo con el proceso de diseño. Una vez que el diseño conceptual toma alguna forma, se debe realizar un análisis preliminar para evaluar su viabilidad básica. A medida que avanzan las iteraciones del diseño, el equipo de DFM debe proporcionar información hasta realizar un estudio DFM final y en profundidad del diseño final antes de pasar a producción.