El diseño liviano es el futuro de la producción: reduce las emisiones de carbono y mejora el rendimiento de los componentes.

Los sustanciales beneficios ambientales y económicos de buscar innovaciones en el diseño liviano garantizan su importancia continua como un área clave de inversión e investigación en muchas industrias, tanto ahora como en los años venideros.

Este artículo presenta una descripción general de los materiales, las técnicas y las futuras soluciones de diseño ligero.

I. Valor económico del diseño liviano

Básicamente, el diseño liviano es la práctica de reducir la cantidad de material en un componente, sin comprometer la confiabilidad o funcionalidad, para disminuir su peso total.

Actualmente, las naciones de todo el mundo están imponiendo requisitos a todas las industrias para reducir el consumo de energía y las emisiones de gases de efecto invernadero.

El diseño liviano tiene como objetivo brindar a los fabricantes la solución que necesitan para enfrentar los desafíos del cambio climático, al mismo tiempo que logran un rendimiento superior de los componentes y extienden la vida útil del producto.

El diseño liviano, que se ve más comúnmente en las industrias automotriz y aeroespacial, mejora la eficiencia del combustible y aumenta el rendimiento de los aviones y vehículos eléctricos.

Sin embargo, cabe señalar que el diseño ligero también está impulsando la innovación en los sectores de la construcción, las energías renovables y la electrónica y la producción eléctrica. Los componentes más livianos reducen los costos de transporte y energía, y en todos estos sectores se adoptan métodos de producción más eficientes en el uso de recursos.

II. Materiales clave en un diseño ligero

Los materiales livianos son aquellos que se pueden utilizar para disminuir el peso del producto y mejorar el rendimiento general del producto. La reducción del peso del material implica reducir el peso mediante el uso de metales y no metales livianos que cumplan con los requisitos de rendimiento mecánico.

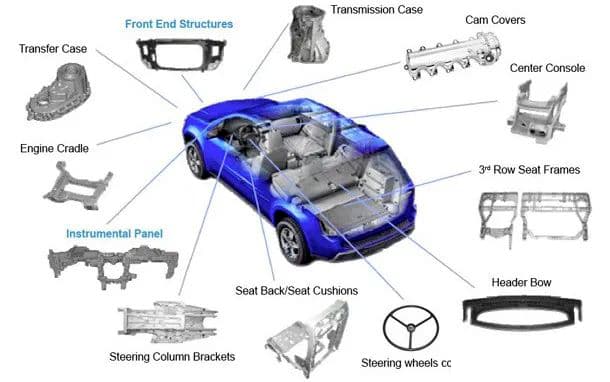

En el actual sector de fabricación de automóviles, los materiales ligeros incluyen principalmente aleaciones de aluminio, magnesio y titanio.

(1) Aleaciones de aluminio

El aluminio se utiliza ampliamente en la industria automotriz debido a sus propiedades livianas. Los analistas de la industria automotriz sugieren que el uso de piezas de aleación de aluminio puede reducir el peso del vehículo hasta en un 50% sin sacrificar la seguridad o el rendimiento.

La maleabilidad, durabilidad y peso ligero del aluminio también lo convierten en un material popular para la fabricación de bienes de consumo, productos electrónicos y aviones.

A medida que continúen las tendencias de los vehículos híbridos y eléctricos, los fabricantes de automóviles seguirán considerando el aluminio como el material elegido debido a su bajo costo, alto rendimiento y características excepcionales de ahorro de peso.

(2) Aleaciones de magnesio

Las aleaciones de magnesio tienen la densidad más baja de todos los metales estructurales, siendo un 33% más livianas que el aluminio, un 50% más livianas que el titanio y un 75% más livianas que el acero, lo que potencialmente reduce el peso de los componentes hasta en un 70%.

El magnesio ha demostrado ser un material valioso para los ingenieros de diseño de materiales ligeros. Es fácil de procesar, tiene buena resistencia estructural y se usa ampliamente en las industrias automotriz y aeroespacial, así como en la fabricación de bienes de consumo. En el sector de la automoción, el magnesio se utiliza actualmente en cajas o subcomponentes de sistemas de propulsión.

Su baja densidad y alta resistencia específica significan que el magnesio se utiliza como componente liviano en todo, desde aviones y misiles hasta computadoras portátiles y televisores. Además de componentes y elementos estructurales, actualmente se están desarrollando baterías a base de magnesio para la industria del automóvil.

Un análisis de la Asociación de Materiales Automotrices de EE. UU. indicó que 113 kg de magnesio podrían reemplazar 226 kg de acero. 40 kg de magnesio podrían sustituir a 68 kg de aluminio. Esto conduce a una reducción del peso del vehículo en un 15%.

China planea aumentar la cantidad de componentes de magnesio utilizados en la producción de vehículos a 45 kg por vehículo para 2030.

El mercado mundial del magnesio estaba valorado en 4.115 millones de dólares en 2019 y se espera que alcance los 5.928,1 millones de dólares en 2027. China produce alrededor del 85% del magnesio del mundo.

(3) Aleaciones de titanio

El titanio tiene una excelente resistencia a la corrosión, propiedades antimagnéticas, buen blindaje contra campos eléctricos y electromagnéticos, resistencia a temperaturas extremas y mayor resistencia a la tracción que el acero, aunque pesa sólo la mitad.

En los últimos años, la producción de aleaciones de titanio ha avanzado significativamente. Se utilizan para fabricar palas de turbinas, estructuras de aviones, resistencias, placas de circuitos, instrumentos quirúrgicos y más. La industria automotriz fabrica sistemas de escape, motores, transmisiones y estructuras livianas a partir de aleaciones de titanio.

Se espera que la demanda mundial de titanio aumente de 24.700 millones de dólares en 2021 a 33.500 millones de dólares en 2026.

III. Innovación en técnicas de fabricación y diseño ligero

A medida que diversas industrias se esfuerzan por crear componentes más livianos para cumplir sus objetivos ambientales, las técnicas de fabricación innovadoras están impulsando esto. Las empresas están buscando nuevos métodos para fabricar componentes de bajo costo y alto rendimiento, y la refundición está reemplazando en gran medida a la tixocasting.

Una de las principales ventajas de la refundición es su capacidad para fusionar metales con una amplia gama de fracciones sólidas, produciendo de forma eficaz y económica piezas ligeras con alta resistencia y buena ductilidad.

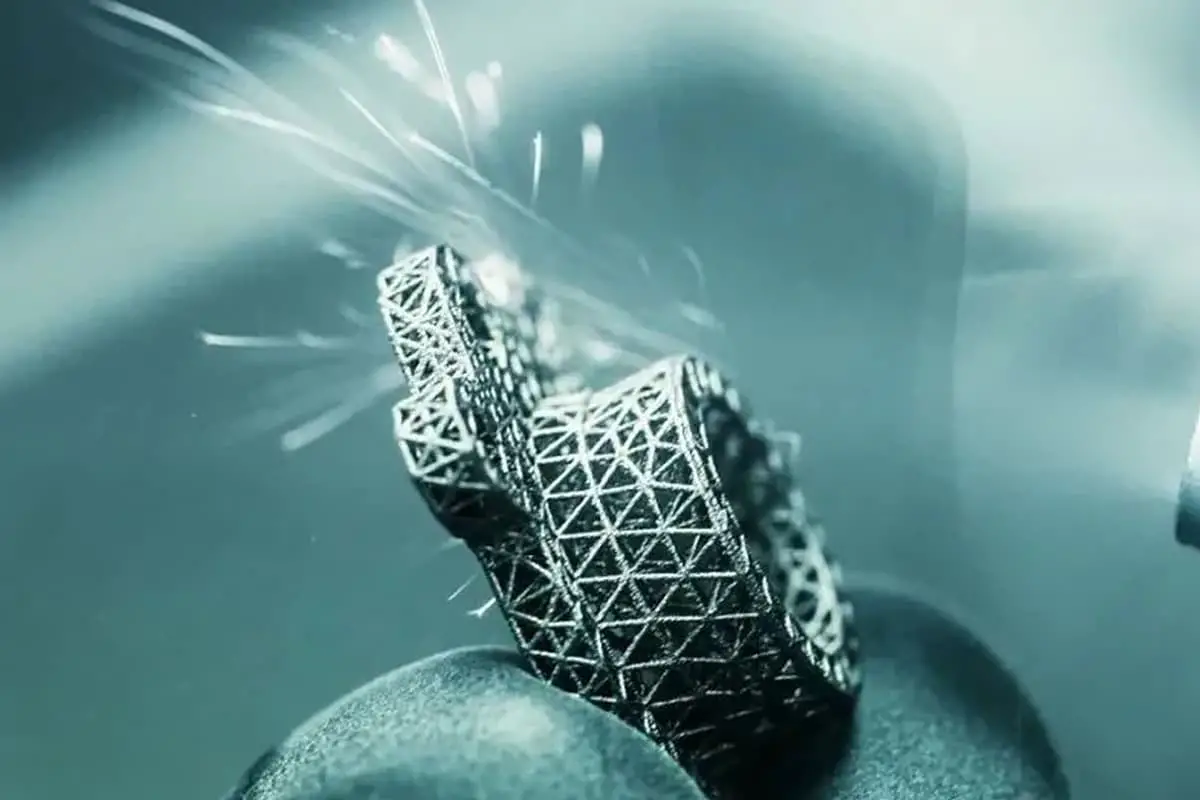

Los avances en las tecnologías de fabricación aditiva (impresión 3D) han otorgado a los ingenieros una libertad de diseño sin precedentes. La fabricación aditiva permite a los fabricantes fabricar geometrías complejas a costes significativamente reducidos en comparación con las técnicas tradicionales de fundición a presión.

También se utiliza para reducir el peso de las piezas transformando geometrías sólidas en estructuras huecas o reemplazando estructuras sólidas con diseños de celosía interna. De hecho, actualmente existe una gama de piezas ligeras que sólo pueden producirse mediante técnicas de fabricación aditiva.

V. Soluciones futuras para la reducción de peso

El futuro del diseño ligero seguirá centrándose en el uso de aleaciones de aluminio, magnesio y titanio, pero también incorporará materiales compuestos como el carbono o los polímeros reforzados con fibra de vidrio.

Actualmente, muchas empresas se centran en el desarrollo de piezas híbridas ligeras a base de plástico para las industrias aeroespacial y automovilística.

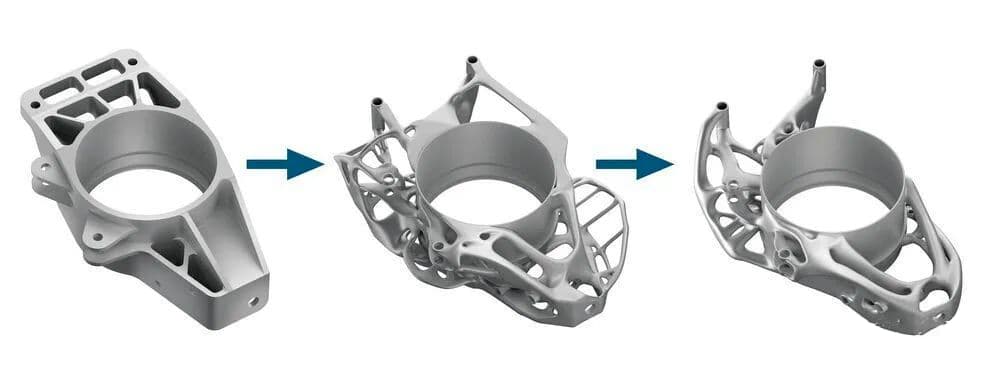

Las innovaciones en software informático y tecnologías de fabricación aditiva permitirán el desarrollo de productos, piezas y estructuras más ligeras.

Los ingenieros pueden identificar áreas donde el peso se puede reducir de manera más efectiva utilizando software especializado, logrando la máxima optimización de la topología para una variedad de componentes. Luego, los modelos digitales 3D pueden probar el rendimiento de piezas livianas para determinar las mejores opciones de diseño.

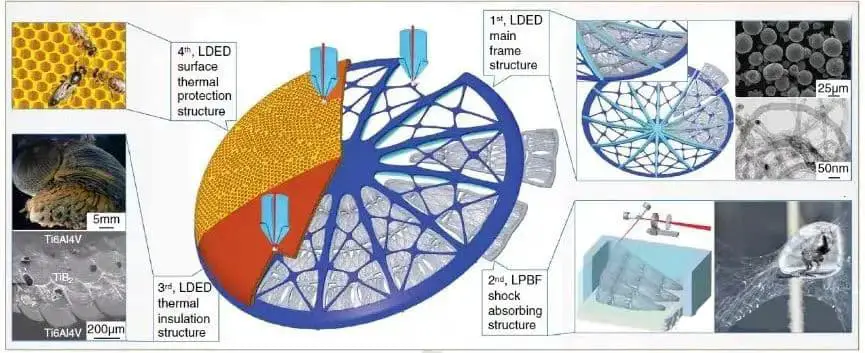

El diseño biomimético y la biónica podrían representar el futuro del diseño ligero. Ingenieros y científicos están produciendo componentes basados en estructuras ligeras y multifuncionales que se encuentran en la naturaleza.

Ejemplos de esto incluyen el avión conceptual Airbus 2050, que adoptó un fuselaje basado en un esqueleto. Investigaciones recientes se centran en los exoesqueletos del plancton unicelular, las estructuras en forma de panal, las estructuras del tallo de la hierba y las células epidérmicas y las alas de las mariposas.

Al combinar la innovación tecnológica y científica continua con una comprensión más profunda de la naturaleza, los fabricantes y las industrias seguirán desarrollando componentes más ligeros y resistentes para ayudar a la humanidad a alcanzar los objetivos comunes de reducir las emisiones de CO2 y responder al cambio climático.