La soldadura láser es muy ventajosa debido a su rápida velocidad, mínima deformación, soldaduras estéticamente agradables y alta resistencia. Es ampliamente utilizado en áreas como la aviación, los automóviles y la medicina.

Específicamente, la soldadura por fusión láser es un proceso de soldadura sin contacto que crea una variedad de formas de costura de soldadura con una excelente consistencia de costura. Tiene un enorme potencial en la fabricación de chapa.

Este artículo se centra en la aplicación del diseño de chapa en la soldadura láser de estructuras de viviendas con uniones bridadas en bisel de 45°.

Diseño de chapa sobre estructura de caja de soldadura láser.

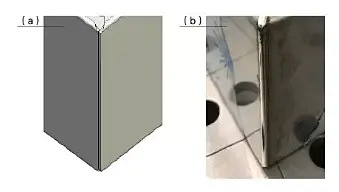

El cuerpo de la caja está hecho de acero inoxidable 304 de 1,5 mm de espesor y tiene unas dimensiones de 200 mm × 200 mm × 115 mm. La caja se dobla en ángulos de 90°, 90° y 80° de abajo hacia arriba.

La estructura de la caja se ilustra en la Figura 1.

La Tabla 1 muestra los parámetros de soldadura láser.

Figura 1 Diagrama esquemático de la estructura de la caja.

| Proceso de soldadura | Soldadura por conducción térmica láser |

|---|---|

| Potencia (W) | 3.000 |

| Velocidad (m/min) | 1.8 |

| Desenfoque (mm) | 10 |

Tabla 1 Parámetros de soldadura láser

En el proceso tradicional de soldadura de estructuras de cajón de acero inoxidable, es habitual realizar tratamientos de esmerilado y pulido tras la soldadura, con el fin de obtener un producto final más agradable estéticamente. Sin embargo, estos procedimientos posteriores pueden ser complicados y llevar mucho tiempo, y también pueden provocar deformación y penetración de la soldadura.

La soldadura láser, por el contrario, ofrece importantes ventajas en la soldadura de chapa, como velocidades de soldadura rápidas, deformaciones mínimas y cordones de soldadura visualmente atractivos. Como tal, encontrar formas de aplicar los beneficios de la soldadura láser, incluida su estrecha zona afectada por el calor y su alta precisión, a la soldadura de estructuras de cajas se ha convertido en una cuestión urgente que hay que abordar.

Diseño de superposición de marco de caja de soldadura láser.

En estructuras de caja soldadas de acero inoxidable, la soldadura en ángulo de caja forma una parte importante del proceso general de soldadura.

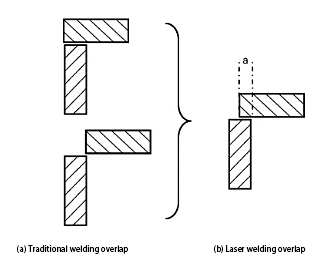

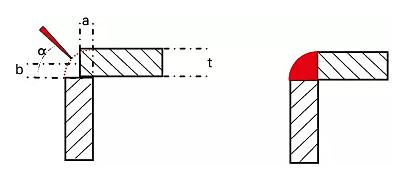

Para obtener una costura de soldadura láser redonda, optimizamos la cantidad de superposición en las técnicas de soldadura tradicionales, como se ilustra en las Figuras 2 y 3. En estas figuras, t representa el espesor de la placa, a es la cantidad de superposición, b es la posición que indica el centro de el láser en la sección transversal de la placa y α indica el ángulo de inclinación del láser.

Figura 2 Superposición mejorada de la costura de soldadura en ángulo

Figura 3 Superposición de soldadura láser

La cantidad optimizada de superposición se suelda mediante soldadura por conducción térmica láser. La distancia de desenfoque se establece con precisión en 10,00 mm y la precisión de enfoque se mantiene dentro de 0,01 mm mediante el uso de un sistema de enfoque automático.

Con la ayuda de una cámara CCD de gran aumento, el valor b se puede posicionar con precisión, lo que da como resultado una soldadura láser redonda sin necesidad de alambre de relleno, como se ilustra en la Figura 4b.

Este método de optimización de la cantidad de superposición es más adecuado para tableros con un espesor de 3 mm o menos, donde los valores de a, b y α están determinados por el valor de t.

Figura 4 Diagrama esquemático de optimización de la cantidad de superposición y el efecto real de la soldadura láser

Diseño de ranura de liberación de esquina del marco de la caja de soldadura láser

En estructuras de cajas soldadas de acero inoxidable, la optimización de la ranura de alivio de las esquinas es crucial ya que impacta directamente en la efectividad de la estructura inferior de la caja.

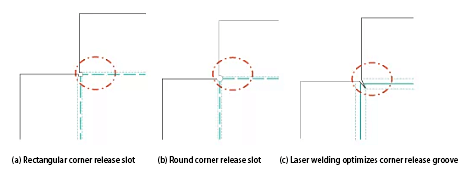

En los procesos de soldadura tradicionales, se suelen utilizar ranuras de alivio de esquinas rectangulares o redondeadas. Sin embargo, tales ranuras de alivio de esquina pueden resultar fácilmente en soldadura o soldadura insuficiente cuando se utilizan técnicas de soldadura por láser.

El diagrama esquemático de la ranura del relieve de la esquina se ilustra en la Figura 5.

Figura 5 Esquema de la ranura de liberación de la esquina

Al utilizar el bloque de proceso de ranura en relieve de esquina para soldadura láser, se puede optimizar la estructura del producto.

Con la soldadura láser es posible obtener un efecto de soldadura completo y redondeado, casi sin necesidad de tratamiento secundario y reduciendo en gran medida el tiempo de procesamiento posterior, como se muestra en las Figuras 6 y 7.

Fig. 6 Diagrama esquemático del proyecto de soldadura láser de ranura de liberación de esquinas

Figura 7 Efecto real de la soldadura láser de la ranura de liberación de esquina

Diseño de interfaz biselada de 45° para bridas de marcos de caja con soldadura láser

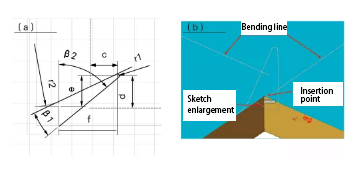

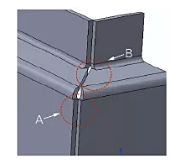

En la estructura de caja hecha de acero inoxidable soldado, la interfaz de bisel de 45° de la brida tiene dificultades para cerrar herméticamente debido a la cantidad de deformación por flexión, como se ilustra en A en la Figura 8. Este problema representa un desafío importante para la soldadura láser.

En consecuencia, el diseño de la interfaz impacta directamente en la calidad de la soldadura de la estructura de la caja. Además, habrá una brecha considerable en B, lo que dificultará la gestión de la soldadura láser directa.

Figura 8 Diagrama esquemático antes de la optimización.

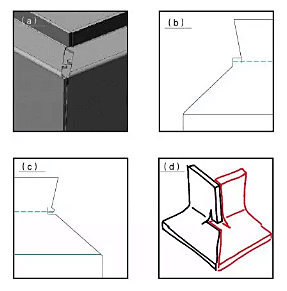

Para resolver este problema, optimizamos la estructura del gabinete. En el proceso de diseño, se eliminó una parte del metal de la superficie del escalón y se ampliaron dos superficies más pequeñas, como se ilustra en la Figura 9a.

Durante el despliegue, la porción previamente cortada se desplaza usando la superficie final como referencia, como se muestra en las Figuras 9b y 9c.

En B en la Figura 8, dos superficies escalonadas se extienden alternativamente para aumentar la cantidad de compensación del metal, lo que compensa el espacio creado en esta área. Esta solución se ilustra en la Figura 9d.

Figura 9 Esquema de diseño de chapa metálica de interfaz de brida biselada de 45°

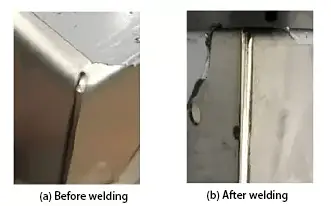

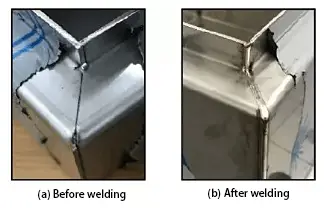

La Figura 10 demuestra el resultado del proceso de soldadura láser.

Como se muestra en la Figura 10a, la interfaz está sellada herméticamente, cumpliendo con los requisitos del proceso de soldadura láser. La superficie de la costura de soldadura es lisa y estéticamente agradable, con una transición natural y sin combaduras ni defectos de soldadura visibles.

Además, como se muestra en la Figura 8, la brecha en B también está bien llena, lo que demuestra la efectividad de la solución de optimización implementada.

Figura 10 Efecto de soldadura láser de la interfaz de bisel de 45° de la brida

Conclusiones

A medida que el proceso de soldadura continúa evolucionando, los esquemas tradicionales de diseño de chapa quedarán gradualmente obsoletos. Del mismo modo, a medida que la soldadura láser gane una mayor adopción en la industria de la chapa, habrá necesidad de nuevas soluciones de diseño de chapa para la soldadura láser. Es imperativo desarrollar e introducir diseños innovadores que se adapten mejor a las capacidades y limitaciones del proceso de soldadura láser.