Actualmente, la economía global prácticamente está entrando en recesión y la industria manufacturera está gravemente afectada.

Como parte de la industria manufacturera, la industria de la chapa de acero se enfrenta a una intensa competencia de mercado en este clima económico.

La calidad es crucial para que las empresas industriales prosperen en esta intensa competencia. En muchos procesos de fabricación de chapa, el doblado es un paso crucial que tiene un gran impacto en la calidad del producto final.

Por lo tanto, controlar la precisión y la estabilidad de la flexión es de gran importancia para mejorar la calidad de las piezas de chapa.

Formas de falla de la pieza

En el proceso de producción pueden surgir los siguientes problemas:

Cuando se utiliza un troquel nuevo para doblar piezas de chapa en la plegadora, las piezas inicialmente cumplen con las especificaciones descritas en el dibujo.

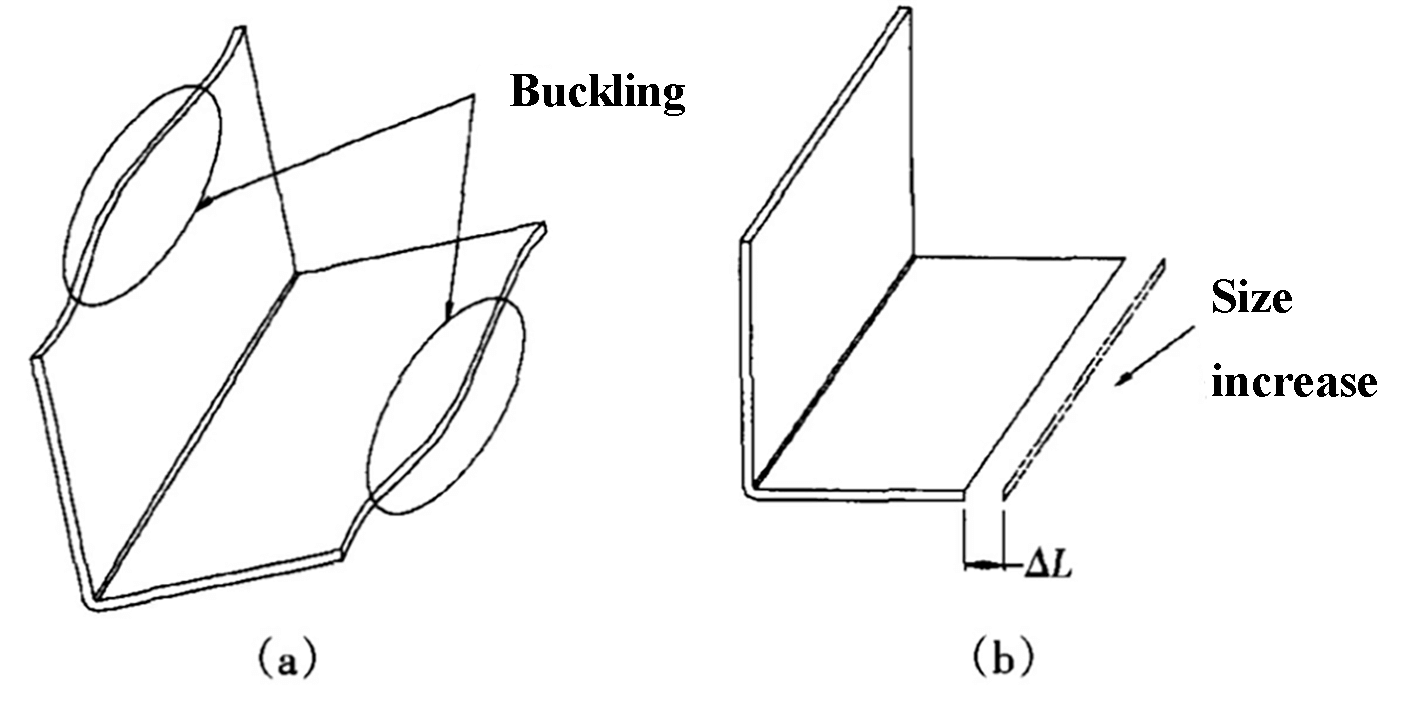

Sin embargo, después de un período de producción, se descubre que las piezas dobladas con el mismo troquel ya no cumplen con las especificaciones descritas en el dibujo. Esto se evidencia principalmente por dos formas, que se muestran en la Figura 1a y la Figura 1b.

Fig. 1 Formas de fallo por flexión

a: Deformación por pandeo b: Aumento de tamaño

Análisis de causa de falla

1. Causas del desgaste del troquel superior.

En última instancia, la razón del fenómeno que se muestra en la Figura 1 se debe al desgaste del troquel superior de la plegadora.

El troquel superior de una plegadora típica es un troquel general, y se puede utilizar un conjunto de troqueles superiores de plegadora general para doblar una variedad de piezas de chapa metálica.

En otras palabras, los troqueles superiores de la plegadora se reemplazan con menos frecuencia y el mismo grupo de troqueles de doblado superiores se utiliza para el doblado general. En algunas fábricas pequeñas, se puede utilizar una sola pieza y el troquel de la plegadora nunca cambia.

Cualquier herramienta o troquel se desgastará con el tiempo, pero el troquel superior de la plegadora experimenta una alta frecuencia de uso.

El ángulo R de una matriz de plegado típica es pequeño, generalmente inferior a 0,5 mm.

Como resultado, durante el doblado, la presión se concentra completamente en el ángulo R del troquel superior, lo que provoca un alto nivel de tensión en este punto, lo que hace que el troquel superior sea susceptible al desgaste.

2. Análisis de “aumento de tamaño”

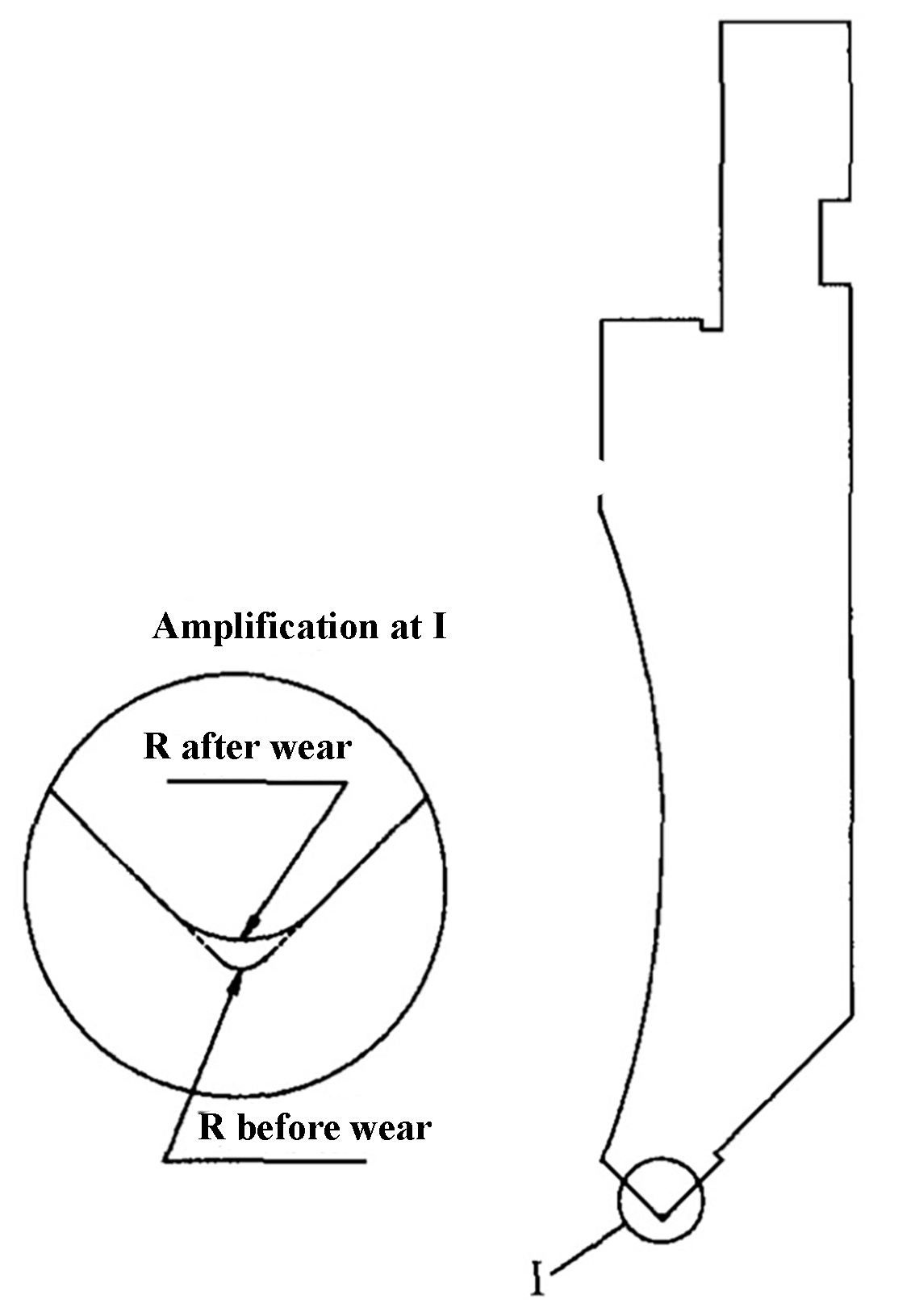

Como se muestra en la Fig. 2, el desgaste del troquel superior da como resultado un aumento en el ángulo R.

Al calcular el despliegue de piezas, el tamaño del ángulo R en la flexión es uno de los factores que afectan el coeficiente de despliegue. Aunque se ha introducido información relacionada, no se ha explicado en detalle en este contexto.

Por la misma parte, cuanto mayor sea el ángulo R, menor será el tamaño de despliegue.

Normalmente, existen dos métodos para seleccionar el coeficiente de expansión por flexión en las fábricas:

- Seleccione el coeficiente de expansión de una tabla empírica basada en el ángulo R de la nueva matriz superior.

- Determinación del coeficiente de dilatación mediante flexión experimental de la nueva matriz superior para obtener datos reales.

El primer método se utiliza más ampliamente porque es rápido y conveniente para doblar piezas generales.

El segundo método se utiliza normalmente para piezas con alta precisión de flexión y múltiples ángulos de flexión, ya que los datos obtenidos son más precisos.

Independientemente del método utilizado para obtener el coeficiente de expansión, generalmente se solidifica una vez determinado.

Por ejemplo, si el nuevo troquel superior se utiliza para doblar SPCC con un espesor de material t = 1,0 mm, el coeficiente de expansión seleccionado en la tabla empírica es 0,4. Este coeficiente de expansión permanecerá en 0,4 para todos los materiales con espesor t = 1,0 mm que se doblen utilizando este troquel superior.

Cuando aumenta el desgaste del ángulo R del troquel superior, el tamaño de la pieza que se expandió usando el coeficiente de expansión antes del desgaste inevitablemente aumentará después de la flexión, como se muestra en la Fig.

Es posible que esta diferencia no sea perceptible al doblar un solo ángulo, pero si una pieza se dobla varias veces en la misma dirección, la diferencia se acumulará. Por ejemplo, si una pieza se dobla seis veces en la misma dirección, la diferencia en el despliegue será de 1,2 mm, lo que suma una diferencia de dimensión de 2 mm después del plegado.

Para reducir costos, muchas fábricas utilizan acero con contenido medio de carbono para fabricar troqueles superiores flexibles, que tienen baja resistencia al desgaste. Después de usar varios troqueles, el ángulo R puede aumentar de 0,5 mm a casi 1 mm.

3. Análisis de “pandeo”

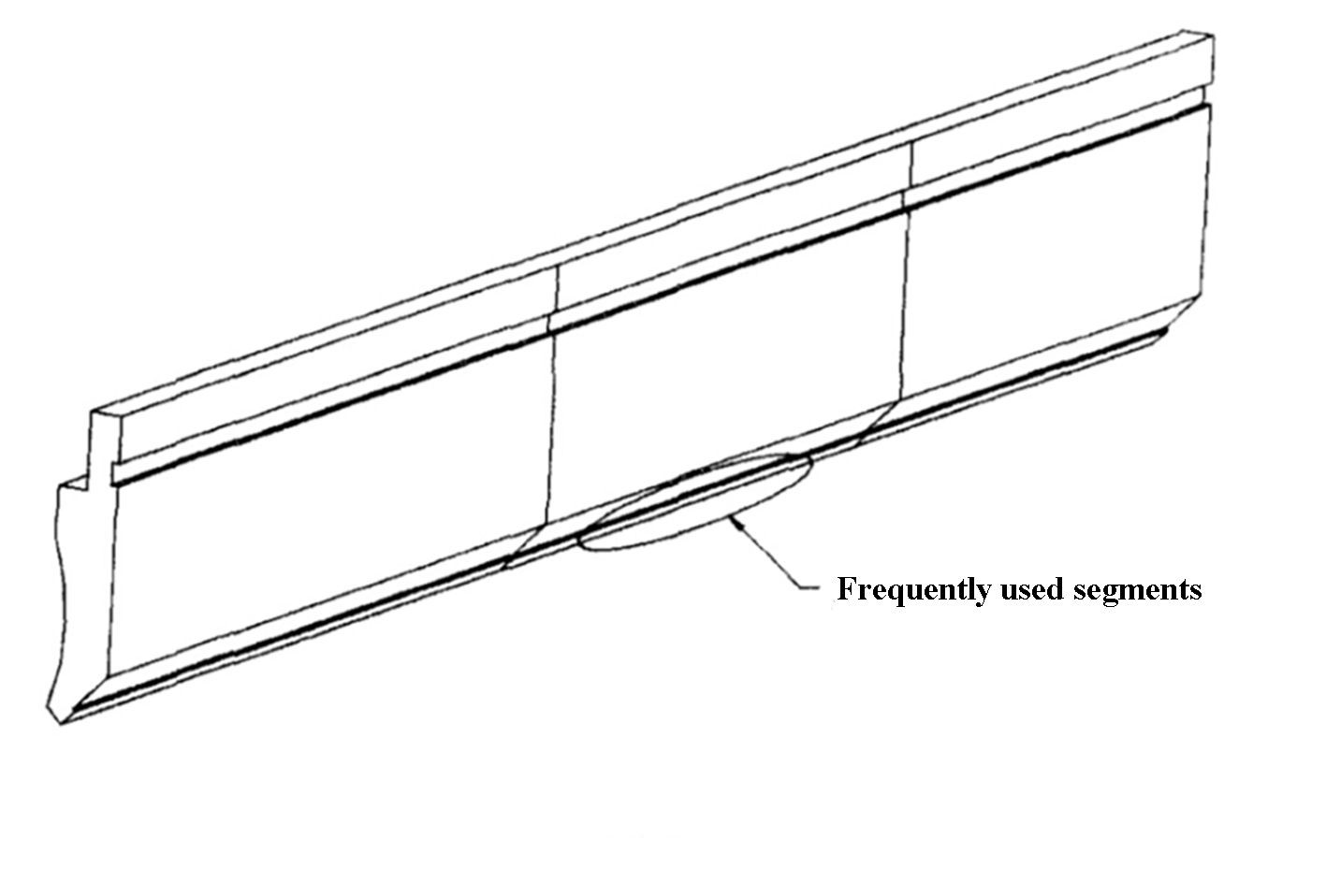

La longitud estándar de un único troquel superior para una plegadora es de 835 mm, que generalmente se utiliza en grupo según el tipo de plegadora.

Como se ilustra en la Fig. 3, un grupo de troqueles de doblado superiores normalmente consta de tres troqueles.

Muchas plantas de procesamiento de chapa metálica producen diversas piezas de diferentes tamaños y el ancho de curvatura puede variar mucho.

Normalmente, las piezas de chapa con un ancho de curvatura estrecho constituyen la mayoría. Como resultado, la sección media de la matriz se utiliza a menudo para doblar, como se muestra en la Fig. 3, lo que provoca un desgaste significativo en la sección media.

Cuando este grupo de troqueles se utiliza para doblar piezas de chapa de gran ancho, la presión en ambos extremos del ángulo de doblado interno es mayor que la presión en la sección de desgaste media, provocando que el ángulo interno R de la sección media sea mayor que el ángulos en ambos extremos.

Aumentar la presión por unidad de área y reducir el ángulo de flexión R son formas efectivas de reducir el retorno elástico.

Sin embargo, la sección media tiene dos factores favorables al springback. Dado que el retorno elástico en la sección media es mayor que en ambos extremos, puede ocurrir un fenómeno de "pandeo", como se muestra en la Fig. 1, en la sección media.

Fig. 2 Diagrama de desgaste del troquel superior

Fig. 3 Doblar el troquel superior

Método de control

El desgaste de la matriz no se puede eliminar por completo, pero analizando sus causas e implementando las medidas adecuadas, se pueden controlar eficazmente los dos fenómenos de falla que se muestran en la Fig. 1a y la Fig. 1b.

Según la experiencia de producción, se han resumido los siguientes cinco métodos:

- Selección de materiales con buena resistencia al desgaste, como Cr12MoV y SKD-11, para obtener alta dureza mediante tratamiento térmico.

- Mejorar la resistencia al desgaste mediante carburación o nitruración (para materiales con baja resistencia al desgaste).

- Repare y pula regularmente la parte del ángulo R del troquel, con una frecuencia determinada en función del estado de desgaste del troquel, como medio año o una vez al año.

- Equilibre el uso del troquel superior combinado intercambiándolos y rotándolos para garantizar que el mismo grupo de troqueles superiores tenga un desgaste equilibrado en ángulo R.

- Revisar periódicamente el coeficiente de desarrollo, con la frecuencia determinada en función del desgaste de la matriz, como cada seis meses o una vez al año.

Estos métodos se pueden seleccionar en función de la situación real de la fábrica y la eficacia de cada método puede variar. El mejor método es aquel que maximiza los beneficios para la fábrica.

Conclusión

El fenómeno de falla de la chapa que se analiza en este artículo es un fenómeno común en la industria de fabricación de chapa. Se espera que, a través de este artículo, más empresas que fabrican piezas a partir de chapa tomen las medidas necesarias para prevenir y evitar pérdidas innecesarias.