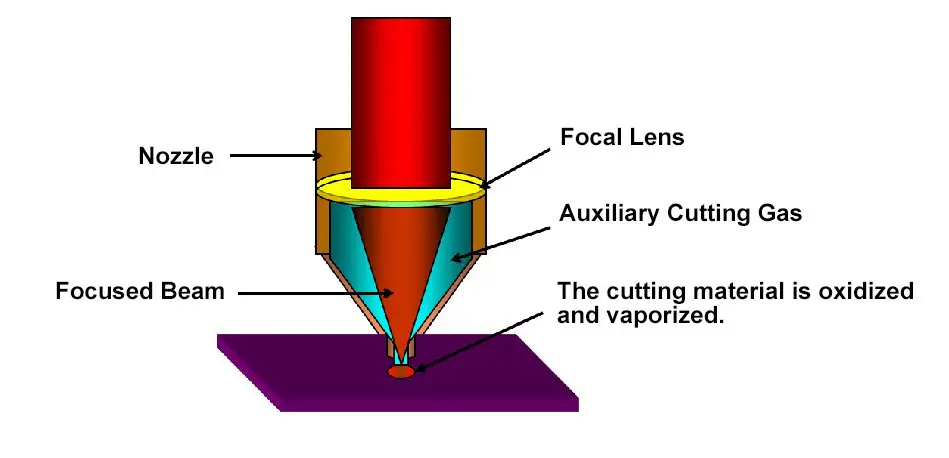

El proceso de corte por láser implica absorber energía luminosa y convertirla en energía térmica, lo que hace que el material se derrita y se vaporice.

El rayo láser de alta densidad de energía es emitido por el generador láser. Luego, el haz se enfoca a través de la lente de enfoque, lo que da como resultado una fuente de energía altamente concentrada. El haz enfocado pasa por el centro de la boquilla, que expulsa un gas de corte auxiliar a lo largo del mismo eje que la trayectoria de la luz. La combinación del rayo láser y el gas de corte calienta, oxida y evapora rápidamente el material de corte para lograr el efecto de corte deseado.

El principio básico del corte por láser es la interacción entre el láser y la materia. Esta interacción abarca procesos cuánticos microscópicos complejos y fenómenos macroscópicos, como la absorción, la reflexión, la refracción, la conversión de energía y la transmisión del material al láser, así como el estado del material y la composición del gas ambiental.

Estos fenómenos macroscópicos, junto con otros factores como el efecto tisular de un haz de luz sobre la superficie de un material, hacen que los factores que afectan a la calidad del corte por láser sean muy complejos.

Además del material que se procesa, otros factores que influyen en la calidad del corte por láser incluyen las características del haz de luz, la potencia del láser, la velocidad de corte, el tipo (apertura) y la altura de la boquilla, la posición del enfoque y el tipo y presión del láser. gas auxiliar.

Fig.10 La influencia de diferentes posiciones de enfoque en la calidad de corte

En la producción real, al cortar láminas de acero inoxidable con una cortadora láser, la posición de enfoque se selecciona sobre o dentro de la superficie del material. Esto se hace para aumentar la fluidez del gas de corte y fundir y mejorar la calidad del corte al aumentar la superficie lisa. La posición del foco variará dependiendo del espesor de la placa de acero y debe determinarse mediante experimentación.

La elección del gas auxiliar (tipo y presión) también juega un papel importante a la hora de determinar la calidad del corte. El tipo de gas, la presión del aire, el diámetro de la boquilla y la estructura geométrica pueden afectar la rugosidad del borde y la formación de rebabas. El consumo de gas está determinado por el diámetro de la boquilla y la presión del aire, siendo la presión baja inferior a 0,5 MPa y la presión alta superior a 2 MPa. La expulsión coaxial del gas auxiliar y el rayo láser ayuda a proteger la lente de enfoque de la contaminación y elimina la escoria del área de corte. Los gases comúnmente utilizados para el corte por láser incluyen oxígeno, nitrógeno y aire, y los diferentes materiales de corte requieren diferentes gases auxiliares.

El uso de oxígeno como gas auxiliar se utiliza principalmente para cortar acero al carbono, acero inoxidable y materiales altamente reflectantes mediante roscado y corte a alta velocidad, así como corte por oxidación. La máquina de corte por láser utiliza el calor generado por la reacción de oxidación para un corte eficiente, pero también da como resultado la formación de una película de óxido en la superficie de corte.

El nitrógeno se utiliza principalmente para cortar chapas de acero inoxidable libres de oxidación y chapas galvanizadas sin escoria.

El aire se utiliza principalmente para cortar aluminio y acero galvanizado sin escoria y para cortar materiales no metálicos comunes.

La presión del gas auxiliar depende del tipo de gas utilizado, del material de corte, del espesor de la lámina y de la forma de salida del láser (continua/onda pulsada). La presión del gas auxiliar afecta la retención de escoria, la calidad de la superficie de corte y el tamaño del área afectada por el calor.

La condición de presión de aire en la salida de la boquilla durante el procesamiento se muestra en la siguiente tabla:

Tabla 2 La relación entre el proceso de corte y la presión del gas auxiliar.

| Jugando | Corte de chapa O2 | Corte de O2 sobre placa de carbono gruesa | Corte de acero inoxidable N2 | Corte de aire de aluminio | Corte de superficie de red de resina acrílica |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0,02-0,05 | 0,1-0,3 | 0,05-0,1 | 0,6-1,5 | 0,6-1,0 | <0,01 |

Bajo la premisa de determinar el tipo de gas auxiliar, el tamaño de la presión del gas es un factor extremadamente importante.

Si la presión del gas auxiliar es demasiado alta, se formará un vórtice en la superficie de la pieza de trabajo, lo que debilitará la capacidad del flujo de aire para eliminar el material fundido, provocando que la superficie de corte se vuelva más áspera y el espacio se expanda.

Si la presión del gas auxiliar es demasiado baja, el material fundido de la incisión no será expulsado, lo que provocará la formación de escoria en la parte posterior del material cortado.

Por tanto, existe un valor ideal para la presión del gas auxiliar. Se requiere alta presión de gas al cortar materiales delgados a alta velocidad para evitar que se forme escoria en la parte posterior de la incisión. Por otro lado, cuando aumenta el espesor del material o disminuye la velocidad de corte, la presión del gas debe reducirse adecuadamente.

Por ejemplo, al cortar con láser placas de acero inoxidable, el uso de gas auxiliar ayuda a enfriar las áreas circundantes de la costura de corte, reduciendo la zona afectada por el calor y evitando daños por calor a la lente.

Además, el uso de nitrógeno como gas auxiliar aumenta la fluidez del metal fundido.

Vea también:

- La aplicación del aire como gas auxiliar en el corte por láser.

En el mecanizado real, los defectos de mecanizado pueden deberse a parámetros de proceso inadecuados.

Con décadas de experiencia en el proceso de corte por láser, es importante resumir las contramedidas para los defectos de corte para guiar la producción real. Consulte el apéndice para obtener más información.

Vea también:

- 9 factores que afectan la calidad del corte por láser

Apéndice 1: Defectos de corte por láser en diferentes materiales y solución de problemas

Acero al carbono: corte con O 2

| Defectos | Posibles razones | Solución |

|---|---|---|

La línea de tracción en la parte inferior tiene un gran desplazamiento. La rebaba en la parte inferior es similar a la escoria.

|

Velocidad de alimentación muy rápida Baja potencia del láser Baja potencia del láser Posición de enfoque alta | Reducir la velocidad de alimentación Aumentar la potencia del láser Aumentar la presión Reducir la posición focal |

La rebaba en la parte inferior es similar a la escoria, que tiene forma de goteo y es fácil de eliminar.

|

Velocidad de alimentación muy rápida | Reduzca la velocidad de alimentación. |

| Baja presión de aire | aumentar la presión | |

| Posición de enfoque alto. | Bajar la posición focal | |

La rebaba de metal se puede retirar formando un bloque.

|

Posición focal muy alta | Bajar la posición focal |

Las rebabas metálicas del fondo son difíciles de eliminar.

|

Velocidad de alimentación muy rápida | Reduzca la velocidad de alimentación. |

| Baja presión de aire | aumentar la presión | |

| El gas no es puro. | Utilice gas más puro | |

| Posición focal muy alta | Bajar la posición focal | |

Sólo hay una rebaba en un lado.

|

La boquilla no está centrada; | Centre la boquilla; |

| La boquilla tiene defectos. | Reemplace la boquilla. | |

El material es expulsado desde arriba.

|

El poder es demasiado bajo; | Deje de cortar inmediatamente para evitar que los recortes salpiquen la lente de enfoque. Luego aumente la potencia y reduzca la velocidad de avance. |

| Velocidad de alimentación muy rápida. | ||

Dos lados son buenos y dos lados son malos para cortar pendientes.

|

El reflector polarizado no es el adecuado y la instalación es incorrecta. O el reflector polarizado defectuoso está instalado en la posición de la lente deflectora. | Compruebe el reflector polarizado. |

| Compruebe la lente de desviación | ||

Plasma azul, no cortado en la pieza de trabajo.

|

Deje de cortar inmediatamente para evitar que salpique escoria sobre la lente de enfoque. | |

| Error de gas de procesamiento (N2) | Utilice O2 como gas de procesamiento. | |

| Velocidad de alimentación muy rápida | Reducir la tasa de alimentación | |

| El poder es demasiado bajo; | aumentar el poder | |

La superficie de corte no es precisa.

|

La presión del aire es demasiado alta. | Reducir la presión |

| La boquilla está dañada | Reemplace la boquilla | |

| El diámetro de la boquilla es demasiado grande | Instale la boquilla adecuada | |

| El material no es bueno | Utilice un material liso y homogéneo. | |

| Sin rebabas, la línea de tracción está inclinada. oh la incisión se vuelve más estrecha en la parte inferior.

|

La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. |

producir cráter

|

La presión del aire es demasiado alta. | Reducir la presión |

| La velocidad de avance es muy baja. | Aumente la velocidad de alimentación. | |

| El enfoque es demasiado alto | Reducir el enfoque | |

| La superficie del tablero está oxidada. | Utilice materiales de mejor calidad. | |

| La pieza de trabajo se está sobrecalentando. | ||

| El material no es puro. | ||

Superficies de corte muy rugosas.

|

El enfoque es demasiado alto | Reducir el enfoque |

| La presión del aire es demasiado alta. | Reducir la presión | |

| La velocidad de avance es muy baja. | Aumente la velocidad de avance. | |

| El material está muy caliente. | Material de enfriamiento |

Acero inoxidable: corte a alta presión N 2

| Defectos | Posibles razones | Soluciones |

|---|---|---|

Produce una pequeña rebaba regular similar a un goteo.

|

El enfoque es demasiado bajo | aumentar el enfoque |

| La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. | |

Ambos lados producen rebabas filamentosas largas e irregulares que decoloran la superficie de las placas grandes.

|

La velocidad de avance es muy baja. | Aumente la velocidad de avance. |

| El enfoque es demasiado alto | Reducir el enfoque | |

| La presión del aire es demasiado baja. | aumentar la presión | |

| El material está muy caliente. | Material de enfriamiento | |

Rebaba larga e irregular en el filo.

|

No centre la boquilla | Centrar la boquilla |

| El enfoque es demasiado alto | Reducir el enfoque | |

| La presión del aire es demasiado baja. | aumentar la presión | |

| La velocidad es muy baja | aumentar la velocidad | |

| Los bordes cortantes son amarillos. | El nitrógeno contiene impurezas de oxígeno. | Utilice buen nitrógeno. |

El plasma se produce en una sección transversal recta.

|

La velocidad de alimentación es muy alta. | Deje de cortar inmediatamente para evitar que los cortes salpiquen la lente de enfoque. |

| La potencia es demasiado baja | Reduzca la velocidad de alimentación. | |

| El enfoque es demasiado bajo | aumentar el poder | |

| aumentar el enfoque | ||

| El rayo se extendió | La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. |

| La potencia es demasiado baja | aumentar el poder | |

| El enfoque es demasiado bajo | aumentar el enfoque | |

| El plasma se genera a la vuelta de la esquina. | La tolerancia del ángulo es muy alta. | Reduzca la tolerancia del ángulo. |

| La modulación es demasiado alta. | Reducir la modulación o aceleración. | |

| La aceleración es demasiado alta | ||

| Al principio el haz diverge. | La aceleración es demasiado alta | Aceleración reducida |

| El enfoque es demasiado bajo | aumentar el enfoque | |

| El material fundido no se descargó. | hacer un agujero redondo | |

| La incisión es áspera. | La boquilla está dañada. | Reemplace la boquilla |

| La lente está sucia | Limpie la lente y reemplácela si es necesario. | |

El material es expulsado de lo anterior.

|

La potencia es demasiado baja | Deje de cortar inmediatamente para evitar que los cortes salpiquen la lente de enfoque. |

| La velocidad de alimentación es muy alta. | aumentar el poder | |

| La presión del aire es demasiado alta. | Reduzca la velocidad de alimentación. | |

| Reducir la presión |

Aleación: Corte a alta presión N 2

| Defectos | Razón posible | Solución |

|---|---|---|

Ambos lados producen rebabas filamentosas largas e irregulares que son difíciles de eliminar.

|

El enfoque es demasiado alto | Reducir el enfoque |

| La presión del aire es demasiado baja. | aumentar la presión | |

| La velocidad de avance es muy baja. | Aumente la velocidad de alimentación. | |

Ambos lados producen rebabas largas e irregulares que se pueden quitar con la mano.

|

La velocidad de avance es muy baja. | Aumente la velocidad de alimentación. |

| La incisión es áspera. | El diámetro de la boquilla es demasiado grande. | Instale la boquilla adecuada. |

| La boquilla está dañada. | Reemplace la boquilla | |

| La presión del aire es demasiado alta. | Reducir la presión | |

Las pequeñas rebabas regulares son difíciles de eliminar.

|

El enfoque es demasiado bajo | aumentar el enfoque |

| La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. | |

| El plasma se produce en una sección transversal recta. | La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. |

| El enfoque es demasiado bajo | aumentar el enfoque | |

| El rayo se extendió | La velocidad de alimentación es muy alta. | Reduzca la velocidad de alimentación. |

| El plasma se genera a la vuelta de la esquina. | La tolerancia del ángulo es muy alta. | Reduzca la tolerancia del ángulo. |

| La modulación es demasiado alta. | Reducir la modulación o aceleración. | |

| La aceleración es demasiado alta | ||

| Al principio el haz diverge. | La velocidad de aproximación es demasiado alta | Velocidad de aproximación reducida |

| El enfoque es demasiado bajo | aumentar el enfoque | |

| La incisión es áspera. | La boquilla está dañada. | Reemplace la boquilla |

El material es expulsado de lo anterior.

|

La potencia es demasiado baja | Deje de cortar inmediatamente para evitar que los recortes salpiquen la lente de enfoque. |

| La velocidad de alimentación es muy alta. | aumentar el poder | |

| Reduzca la velocidad de alimentación. |

Anexo 2 Fotografía física con defecto de recorte

1. Defectos de corte del acero inoxidable.

| Defectos | Razón posible | Solución |

|---|---|---|

|

velocidad muy rapida | Reducir la velocidad |

| El enfoque es demasiado bajo | aumentar el poder | |

| La potencia es demasiado baja | ||

|

El centro no esta bien | Centro de inspección |

| El orificio de la boquilla no es liso ni redondo. | Comprobar el estado de la boquilla | |

| El camino de la luz no es recto. | Comprueba el camino de la luz. | |

|

El enfoque es demasiado bajo | Aumente el enfoque entre 0,1 y 0,2 mm a la vez. |

|

Baja presión de nitrógeno | Aumentar la presión de nitrógeno |

|

El enfoque es demasiado alto | Baje el enfoque, disminuyendo cada vez entre 0,1 y 0,2 mm. |

|

Velocidad de corte muy rápida | La velocidad de corte se reduce entre 50 y 200 mm/min cada vez. |

|

El enfoque es demasiado bajo | El enfoque aumenta entre 0,1 y 0,2 mm cada vez. |

|

El nitrógeno no es puro. | Compruebe la pureza del nitrógeno. |

| Hay oxígeno o aire en el tubo de aire. | Aumente el retraso para limpiar el tubo de aire. | |

| Verifique la ruta del gas (sin fugas) |

2. Defectos de corte del acero al carbono.

| Defectos | Razón posible | Solución |

|---|---|---|

|

El centro de la lente no está bien. | Verifique el centro de la lente. |

| El orificio de la boquilla está bloqueado o no es redondo. | Comprobar el estado de la boquilla. | |

| El camino de la luz no es recto. | Comprueba el camino de la luz y vuelve a alcanzar el objetivo. | |

|

La longitud de la línea de entrada o de entrada es incorrecta. | Corrija el método de introducción y la extensión de la introducción. |

| lineal incorrecto | Verifique el tipo de línea | |

| El tiempo de perforación es muy largo. | El tiempo de perforación es inferior a 2 segundos. | |

| Hay mucho calor en el corte. | Reduzca el ciclo de trabajo entre un 2 y un 3 % cada vez. | |

|

La presión es demasiado alta. | Reduzca la presión, 0,1 bar cada vez. |

| El enfoque es demasiado alto | Reducir el poder | |

| El poder es demasiado alto. | Verifique el enfoque de la lente. | |

| El material no es bueno | ||

|

Bajo consumo de energía | aumentar el poder |

| Alta velocidad | Reducir la velocidad | |

| A baja presión | aumentar la presión | |

|

La velocidad es demasiado alta | Reducir la velocidad |

| Bajo consumo de energía | Aumente el ciclo de trabajo entre un 5 y un 10 % cada vez. | |

| La presión es demasiado baja. | Agregue energía, 100 W a la vez. | |

| Aumente gradualmente la presión, de 0,1 a 0,2 bar cada vez. | ||

|

Mucho calor local | Cambiar el orden de corte |

| Cuestión material | cambiar el material | |

|

La presión es demasiado alta. | Reduzca la presión entre 0,1 y 0,2 bar a la vez. |

| La velocidad es demasiado alta | Reducir la velocidad | |

|

El enfoque es demasiado bajo | Aumente el enfoque, 0,1-0,2 mm por paso. |

| La presión es demasiado baja. | Aumente la presión, 0,1-0,2 bar por paso. |