La aleación de aluminio tiene una alta resistencia específica, buena resistencia a la corrosión, alta tenacidad y fácil procesamiento.

Se utiliza ampliamente en diversas partes estructurales de alta resistencia de aviones, misiles y cohetes.

Es un material importante en el campo aeroespacial.

Cierto modelo de producto está extruido de una aleación de aluminio 7A04.

Después del tratamiento térmico del producto en un horno, se encontró que había defectos en la parte inferior de la bala.

Hubo delaminación y escoria cayendo en la boca desde la parte inferior de la bala.

Las grietas circulares formadas a lo largo de la circunferencia eran visibles en la parte cónica de la superficie exterior, y también se encontraron grietas circulares formadas a lo largo de la circunferencia en la transición del arco del agujero interior.

Para conocer las causas de los defectos en el fondo de la bala, se analizan las causas de los defectos en el fondo de la carcasa de aleación de aluminio.

1. Análisis y ubicación de fallas

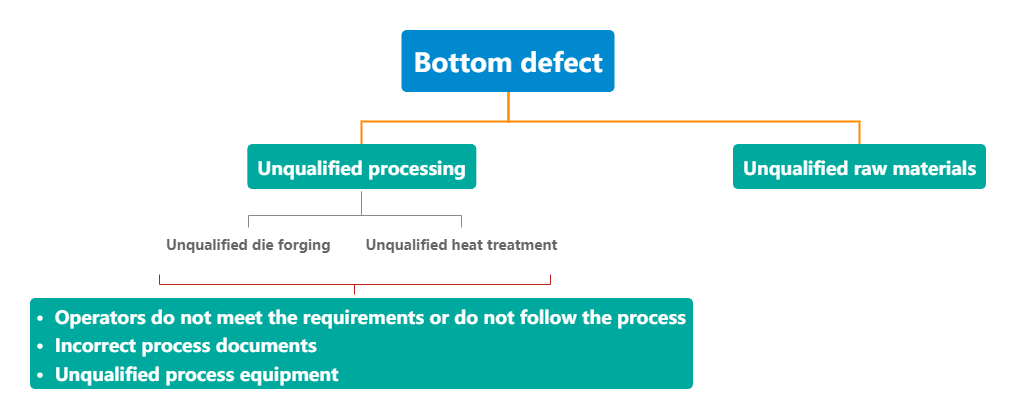

En combinación con el proceso de procesamiento del fondo de la bala, los defectos del fondo del cartucho se analizan según el método de análisis del árbol de fallas.

Figura 1 Árbol de fallas de defectos inferiores del proyectil

(1) personales

Después de la formación y la evaluación, los operadores asumieron sus puestos con certificados y son todos operadores experimentados.

(2) Materias primas

La materia prima es barra 7A04 y se califican la composición química, propiedades mecánicas, estructura metalográfica y macroestructura de la aceptación recibida.

(3) Manualidades

La tecnología de procesamiento del fondo de municiones se ha utilizado durante muchos años y los parámetros del proceso son razonables y efectivos.

Flujo del proceso: preparación antes de la producción → alimentación → forja → mecanizado en desbaste → tratamiento térmico → mecanizado de acabado;

El método de tratamiento térmico de la aleación de aluminio es el tratamiento T6, en el que la temperatura de enfriamiento del tratamiento de solución es 470 ℃.

(4) Equipo

Luego de revisar el equipo de tratamiento térmico, se informó al operador que el color de la pieza era rojo cuando salió el fondo de la bomba del horno, lo que no había sucedido antes.

(5) Ubicación de la falla

Combinado con el árbol de fallas para la resolución y análisis de fallas, se eliminaron los posibles problemas de personal, materiales y tecnología, y básicamente se determinó que los defectos en la parte inferior de la bomba fueron causados por problemas en el equipo de tratamiento térmico.

2. Inspección física y química

Para descubrir la causa del defecto, se seleccionó la anatomía del fondo de la bala con defectos evidentes para una inspección física y química.

(1) Observación macro

Corta a lo largo del eje de la parte inferior del caparazón.

De acuerdo con los requisitos de GB/T 3246.2-2012, métodos de inspección estructural para productos deformados de aluminio y aleaciones de aluminio. Parte 2: Métodos de inspección para la macroestructura, se analizó la macroestructura del fondo de la carcasa de aleación de aluminio fallida.

Después del grabado, se encontró que había una gran cantidad de grietas en la superficie de prueba y grietas que se extendían hacia adentro en la transición del arco de la pared interior.

Al mismo tiempo, en la superficie del cono exterior se encontró un anillo de grano grueso con una profundidad de 2,5 mm.

Había grietas en la interfaz entre el anillo de grano grueso y el sustrato, y grietas longitudinales en la parte central inferior.

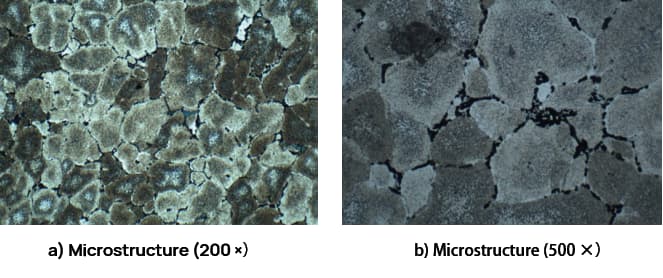

(2) Análisis microestructural

Tome la muestra metalográfica en la transición del arco desde la parte inferior de la bomba.

De acuerdo con los requisitos de GB/T 3246.1-2012, métodos de inspección para la microestructura de productos deformados de aluminio y aleaciones de aluminio. Parte 1: métodos de inspección para la microestructura, después de moler la muestra, use una solución acuosa ácida mixta para grabar.

La microestructura se muestra en la Fig.

Después de la observación, la fase eutéctica refundida aparece en la microestructura de la muestra, y hay muchas características estructurales similares al triángulo refundido, que se enriquecen en el límite del grano.

Tiene las características de ampliar los límites de los granos y es una estructura típica sobrecocida.

Fig. 2 microestructura del fondo de bala.

3. Detección de temperatura del horno

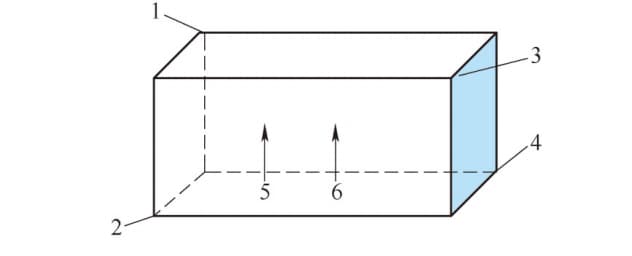

Para descubrir la causa de la combustión excesiva, el campo de temperatura en el horno de tratamiento térmico durante la carga se detecta según el método GB/T 9452-2012 para determinar la zona de calentamiento efectiva del horno de tratamiento térmico.

El punto de medición número 5 del equipo de prueba está conectado al termopar y los otros 5 puntos de medición se colocan en la pieza de trabajo.

Las posiciones de los puntos de medición se muestran en la Fig.

Fig. 3 Posición de detección de temperatura del horno

Nota: 1~6 son puntos de medición de temperatura

Coloque puntos de medición según la Fig. 3 para probar el campo de temperatura en el horno de tratamiento térmico.

La temperatura del horno se fija en 470 ℃ y la temperatura se mantiene durante 70 minutos.

Registre el cambio de temperatura de cada punto de medición.

Consulte la Tabla 1 para obtener los resultados de las pruebas.

Tabla 1 Resultados de detección de temperatura del horno de tratamiento térmico (℃)

| Apuntar | Máximo | Mínimo |

| 1 | 507.68 | 488.61 |

| dos | 475,77 | 473.93 |

| 3 | 521.13 | 502.29 |

| 4 | 504.43 | 488.89 |

| 5 | 525.04 | 500.33 |

| 6 | 491.57 | 481.32 |

| Ajuste de temperatura del equipo | 470 | |

Resultados de la prueba: la diferencia entre la temperatura máxima y la temperatura mínima en el horno supera los 50 ℃ y la temperatura fluctúa mucho.

La temperatura medida en el horno no coincide con la temperatura establecida y la temperatura en el horno es superior a la temperatura establecida.

Inmediatamente se renovó el horno de tratamiento térmico.

Se encontró que la placa de revestimiento en el lado derecho de la pared interior del horno estaba agrietada y el espacio era grande.

El ventilador de la caldera estaba flojo y la velocidad era muy lenta.

4. Análisis y discusión

La temperatura máxima del horno de tratamiento térmico es 525,04 ℃, que es 489 ℃ más alta que el punto de fusión de la aleación de aluminio 7A04, Al + T de bajo punto de fusión eutéctico (Al 2 mg 3 Zn 3 ), lo que hará que se forme el límite de grano de La aleación de aluminio y las fases insolubles como Al 6 (MnFe) y AlMnFeSi en el cristal forman grupos y forman bolas fundidas nuevamente con las fases insolubles aglomeradas como núcleo en los límites de grano locales, lo que resulta en la estructura quemada.

La estructura quemada hace que los límites de los granos de la aleación de aluminio se vuelvan quebradizos y reduce la resistencia.

En el posterior proceso de templado y enfriamiento, se somete a tensiones de alta resistencia y produce grietas, lo que reduce las propiedades de fatiga y corrosión de la pieza.

Por lo tanto, las piezas de aleación de aluminio después del tratamiento térmico no pueden sufrir una combustión excesiva, y la segregación dendrítica gruesa también puede formar una estructura de banda en el procesamiento posterior, lo que resulta en fallas de la pieza en el proceso de uso.

Del proceso de análisis se puede ver que el motivo de los defectos en la parte inferior de la bomba es que la temperatura anormal del horno de tratamiento térmico hace que la temperatura de calentamiento de enfriamiento sea demasiado alta, lo que hace que el material se queme demasiado.

La existencia de segregación intracristalina y fases frágiles redundantes reduce significativamente la plasticidad y provoca que disminuya la resistencia del material.

Durante el enfriamiento por agua, se forman grietas en los puntos de concentración de tensiones, como la transición del arco, las esquinas afiladas y los anillos de grano grueso, y se producen grietas bajo la acción de tensiones internas.

5. Conclusión y medidas de mejora

1) La razón de los defectos del fondo de la bomba es que la temperatura en el horno de tratamiento térmico es demasiado alta, lo que provoca una quema excesiva de materiales y fallas prematuras de los productos.

2) Reparar el equipo defectuoso, soldar el revestimiento interior del horno de tratamiento térmico, reemplazar el ventilador del horno y reparar las piezas de sellado.

3) Fortalecer la gestión, comprobar periódicamente el horno de tratamiento térmico y utilizar un termómetro infrarrojo para probar la temperatura real en el horno antes de colocar la pieza de trabajo en el horno.