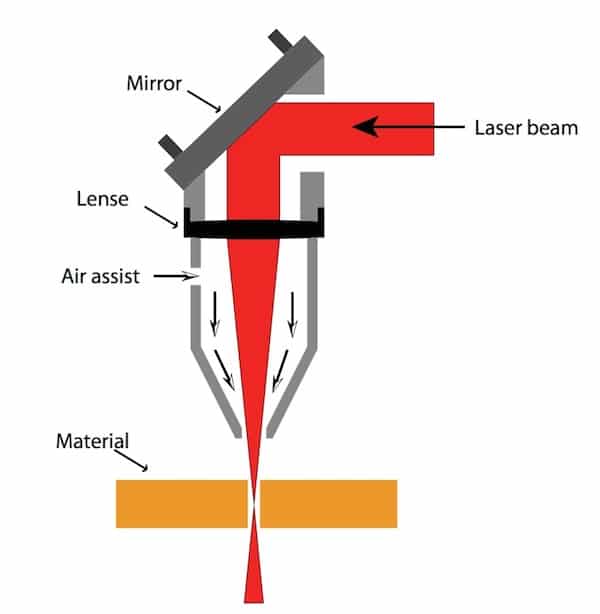

El corte por láser de CO2 emplea una lente de enfoque para dirigir rayos láser de CO2 hacia la superficie del material, provocando que se derrita.

Simultáneamente, el material fundido se elimina mediante un flujo coaxial de gas comprimido, lo que permite que los rayos láser y el material se muevan entre sí a lo largo de una trayectoria definida, lo que da como resultado una forma de corte precisa.

Desde la década de 1970, el desarrollo de los láseres de CO2 y la tecnología de control numérico ha convertido el corte por láser de CO2 en un método muy avanzado para cortar chapa.

En las décadas de 1950 y 1960, los métodos de corte de chapa metálica incluían:

- Oxicorte con oxiacetileno para chapas de espesor medio

- Corte y corte para láminas finas

- Estampación para la producción en masa de componentes complejos.

- Corte vibratorio para piezas individuales.

En la década de 1970, para mejorar la calidad de los oxicortes, se popularizaron el oxicorte de precisión y el corte por plasma.

Para reducir el tiempo del ciclo de fabricación de moldes de estampado a gran escala, se ha promovido la tecnología de electroprocesamiento y estampado CNC.

Cada tipo de método de corte y rebanado tiene sus propias limitaciones y se utiliza en aplicaciones de producción industrial específicas.

Ventajas obvias de la tecnología de corte por láser de CO2 sobre otros métodos:

Buena calidad de corte:

- Ancho de incisión pequeño (generalmente 0,1-0,5 mm)

- Alta precisión (la desviación general del centro del orificio es de 0,1 a 0,4 mm, mientras que la desviación del contorno es de 0,1 a 0,5 mm)

- Buena rugosidad de la superficie de incisión (generalmente Ra 12,5-25 micras)

- Las vigas cortadas se pueden soldar sin procesamiento adicional.

Alta velocidad de corte:

Por ejemplo, un láser de 2 KW con una velocidad de corte de 1,6 m/min puede cortar acero al carbono de 8 mm de espesor, mientras que se puede lograr una velocidad de corte de 3,5 m/min en acero inoxidable de 2 mm de espesor. El proceso de corte por láser da como resultado una pequeña área de influencia térmica y una deformación mínima.

Limpio, seguro y no contaminante:

El uso del corte por láser de CO2 mejora significativamente el entorno de trabajo de los operadores. Aunque puede que no supere al electroprocesamiento en términos de precisión y rugosidad superficial de los cortes, y puede tener limitaciones en el espesor del corte en comparación con el corte por llama y plasma, sus ventajas han llevado a la sustitución de las técnicas de corte tradicionales, especialmente para el corte de materiales no metálicos. materiales.

En China, desde la década de 1990 y el desarrollo de la economía de mercado socialista, ha habido una intensa competencia entre las empresas, lo que ha obligado a cada empresa a elegir cuidadosamente tecnologías de producción avanzadas que satisfagan sus necesidades específicas con el fin de mejorar la calidad del producto y la eficiencia de la producción. Como resultado, la tecnología de corte por láser de CO2 ha experimentado un rápido crecimiento en China.

Aplicación industrial de corte por láser de CO2.

La primera máquina de corte por láser de CO 2 se inventó en la década de 1970. Durante las últimas tres décadas, la máquina ha experimentado continuas mejoras a medida que se han ampliado sus campos de aplicación.

En la actualidad, muchas empresas nacionales e internacionales producen varios tipos de máquinas de corte por láser de CO2 para satisfacer la demanda del mercado, incluidas máquinas de corte de placas 2D, máquinas de corte de curvas espaciales 3-D y máquinas de corte de tubos.

Entre las empresas extranjeras destacadas en este campo se encuentran Trumpf (Alemania), Prima (Italia), Bystronic (Suiza), Amada y MAZAK (Japón), NTC (Japón) y HG Laser Lab (Australia).

Según el Informe Anual de 2000 de “Industrial Laser Solution”, una revista estadounidense líder en la industria del láser, las ventas totales de sistemas de corte por láser en todo el mundo (principalmente sistemas de corte por láser de CO2 ) en 1999 fueron de 3.325, por un total de 1.174 millones de dólares.

En China se producen cada año cerca de 100 máquinas de corte por láser de CO2 , por un valor total de 150 millones de RMB, pero su uso en el país es relativamente bajo en comparación con los países desarrollados. En 2003, el número de sistemas de corte por láser de CO2 utilizados en la producción industrial en China alcanzó alrededor de 500, lo que representa aproximadamente el 1,5% del total mundial.

Dos tipos principales de compradores de sistemas de corte por láser de CO 2

Hay dos tipos principales de organizaciones que utilizan la tecnología de corte por láser de CO2 : empresas manufactureras grandes y medianas y estaciones de procesamiento.

Las grandes y medianas empresas industriales cuentan con fuertes recursos económicos y técnicos y requieren cortes y cortes para muchos de sus materiales.

Las estaciones de procesamiento, también conocidas como Job Shops en el extranjero, se especializan en brindar servicios de procesamiento láser a terceros y no tienen productos propios dominantes. Estas estaciones pueden satisfacer las necesidades de las pequeñas y medianas empresas y también desempeñar un papel en la promoción de la adopción temprana de la tecnología de corte por láser.

En 1999, había 2.700 estaciones de procesamiento láser en los Estados Unidos, y el 51% de ellas se especializaban en corte por láser.

En la década de 1980, las estaciones de procesamiento láser en China se centraban principalmente en el tratamiento térmico con láser. Sin embargo, desde la década de 1990, el número de estaciones de procesamiento y corte por láser ha aumentado.

A medida que continúan las reformas en el sistema de grandes y medianas empresas de China y crece la fortaleza económica del país, se espera que cada vez más empresas adopten la tecnología de corte por láser de CO2 .

A nivel nacional, el corte por láser de CO2 se usa ampliamente para cortar placas de acero con bajo contenido de carbono con un espesor de 12 mm o menos, placas de acero inoxidable con un espesor de 6 mm o menos y materiales no metálicos con un espesor de 20 mm o menos. También se ha utilizado en las industrias del automóvil y la aviación para cortar curvas espaciales tridimensionales.

Actualmente, los productos aptos para el corte por láser CO2 se pueden clasificar en tres grupos:

- Piezas de chapa que no son económica o técnicamente factibles de fabricar mediante otros métodos, especialmente acero bajo en carbono con formas complejas, tamaños de lote pequeños y espesores inferiores a 12 mm, y acero inoxidable con espesores inferiores a 6 mm, con el fin de ahorrar molde. costo y tiempo de fabricación. Ejemplos de tales productos incluyen componentes de ascensores, paneles de ascensores, máquinas herramienta y carcasas de máquinas, armarios eléctricos, armarios de distribución, piezas de máquinas textiles, piezas de máquinas de ingeniería y grandes láminas de acero al silicio para motores.

- Acero inoxidable (generalmente de menos de 3 mm de espesor) o materiales no metálicos (generalmente de menos de 20 mm de espesor) utilizados en las industrias de decoración, publicidad y servicios, como patrones en álbumes de fotografías artísticas, logotipos de empresas, organizaciones, hoteles y tiendas, centros comerciales y fuentes en chino e inglés en lugares públicos como estaciones y muelles.

- Piezas especiales que requieren un corte preciso, como placas utilizadas en las industrias de embalaje e impresión. Requieren cortar ranuras de 0,7 a 0,8 mm de ancho en plantillas de madera de 20 mm de espesor, que luego se utilizan para cortar una variedad de cajas de embalaje impresas. El corte por láser de CO2 también se utiliza en tuberías de cribado de petróleo para evitar que los sedimentos entren en las bombas y para cortar vigas de tamaño uniforme con anchos inferiores a 0,3 mm en tuberías de acero aleado con espesores de pared de 6 a 9 mm. El diámetro de perforación debe ser superior a 0,3 mm, lo que es difícil de lograr, lo que hace que el corte con láser de CO2 sea una solución popular para muchas empresas.

Además de las aplicaciones mencionadas anteriormente, el corte por láser de CO2 se utiliza en un número cada vez mayor de industrias. Por ejemplo, se utilizan sistemas de corte por láser 3D o robots industriales para cortar curvas espaciales y se ha desarrollado software especializado para agilizar el proceso desde el dibujo hasta el corte de las piezas.

Los investigadores se centran en mejorar la eficiencia de la producción mediante el desarrollo de sistemas de corte especializados, sistemas de transporte de materiales y sistemas de accionamiento de motores lineales. Las velocidades de corte ya han superado los 100 m/min.

Para ampliar su uso en las industrias de maquinaria de ingeniería y construcción naval, el espesor de corte del acero con bajo contenido de carbono se ha aumentado a más de 30 mm, y existe un interés creciente en la tecnología de corte con gas nitrógeno del acero con bajo contenido de carbono para mejorar la calidad del incisión en placa.

Por lo tanto, sigue siendo muy importante para los técnicos de ingeniería en China ampliar el uso del corte por láser de CO2 y resolver algunos problemas técnicos en aplicaciones prácticas.

Los parámetros del rayo láser y el rendimiento y precisión de la máquina y del sistema CNC tienen un impacto directo en la eficiencia y calidad del corte por láser. Es necesario dominar y resolver tecnologías clave, como las necesarias para piezas con alta precisión de corte o materiales más gruesos.

Hay que dominar las tecnologías

1. Tecnología de control de posición de enfoque

Uno de los beneficios del corte por láser es la alta densidad de energía de los haces, que generalmente es superior a 10W/cm2. La densidad de energía es inversamente proporcional a 4/πd^2, por lo que el diámetro del punto focal se mantiene lo más pequeño posible para producir una rendija estrecha.

El diámetro del punto focal es directamente proporcional a la profundidad focal de la lente, lo que significa que cuanto menor sea la profundidad focal, menor será el diámetro del punto focal. Sin embargo, el corte puede provocar salpicaduras y si la lente está demasiado cerca de la pieza de trabajo puede dañarse fácilmente.

Por lo tanto, el corte por láser de CO2 de alta potencia suele utilizar lentes con una distancia focal de 5″ a 7,5″ (127 a 190 mm). El diámetro real del punto focal está entre 0,1 y 0,4 mm.

La profundidad focal efectiva también depende del diámetro de la lente y del material que se corta. Por ejemplo, al cortar acero al carbono con una lente de 5″, la profundidad focal debe estar dentro de un rango de +2% de la distancia focal, o aproximadamente 5 mm, para una calidad de corte óptima.

Para garantizar los mejores resultados de corte, el enfoque es fundamental y depende del grosor del material. Para materiales metálicos de menos de 6 mm, la atención debe centrarse en la superficie. Para acero al carbono de más de 6 mm de espesor, el foco debe estar por encima de la superficie. Para acero inoxidable de más de 6 mm de espesor, el foco debe estar debajo de la superficie, pero el tamaño exacto debe determinarse mediante experimentación.

Tres métodos sencillos para localizar la posición focal en la producción industrial:

Existen tres métodos para determinar el enfoque de la máquina de corte por láser de CO2:

- Método de impresión: En este método, el cabezal de corte se mueve de arriba a abajo y el rayo láser se imprime en una placa de plástico. El diámetro más pequeño del haz indica el foco.

- Método de placa inclinada: En este método, la placa de plástico se coloca con una cierta inclinación con respecto al eje vertical y se mueve horizontalmente. El rayo láser más pequeño indica la ubicación del foco.

- Método de la chispa azul: este método consiste en retirar la boquilla, soplar aire y golpear una placa de acero inoxidable con un láser pulsado. El cabezal de corte se mueve de arriba a abajo hasta que una chispa azul alcanza su límite, lo que indica la ubicación del foco.

Para las máquinas cortadoras de trayectoria de luz volante, determinar el enfoque es más complejo, ya que el ángulo de divergencia de los rayos láser provoca diferencias en la distancia entre el extremo cercano y el extremo distal, lo que genera diferencias en el tamaño del haz antes del enfoque. Cuanto mayor sea el diámetro del haz incidente, más pequeño será el punto focal.

Para minimizar la variación en el tamaño del punto focal causada por cambios en el tamaño del haz antes de enfocar, los fabricantes de sistemas de corte por láser ofrecen algunos dispositivos especiales para que los usuarios elijan:

- Tubo de luz paralelo: este es un método comúnmente utilizado que implica agregar un tubo de luz paralelo en la salida del rayo láser de CO2 para expandir los rayos. Esto aumenta el diámetro del haz y disminuye el ángulo de divergencia, haciendo que los tamaños de los extremos cercano y lejano del haz sean más similares antes de enfocar.

- Lente móvil: Otra opción es agregar una lente móvil separada al cabezal de corte que sea independiente del eje Z y controle la distancia desde la boquilla hasta la superficie del material. Cuando el banco o el eje de luz se mueve, el haz también se mueve simultáneamente desde el extremo cercano al extremo lejano del eje F, lo que garantiza que el diámetro del punto focal del haz permanezca constante en toda el área de procesamiento.

- Control de la presión del agua: algunos sistemas controlan la presión del agua de la lente de enfoque, que suele ser un sistema de enfoque de reflexión metálica. Cuando el tamaño del haz de enfoque disminuye y el diámetro del punto focal aumenta antes de enfocar, la presión del agua se ajusta automáticamente, cambiando la curvatura focal y disminuyendo el diámetro del punto focal.

- Compensación de trayectoria óptica: un sistema que agrega compensación de trayectoria óptica en las direcciones x e y de la máquina cortadora de trayectoria de vuelo. Esto significa que la trayectoria de compensación óptica se acorta cuando la distancia óptica en el extremo distal del corte aumenta y se alarga cuando la distancia óptica en el extremo cercano del corte disminuye, manteniendo constante la distancia de la trayectoria óptica.

2. Tecnologías de perforación de corte

La tecnología de corte por láser, excepto en algunos casos, normalmente requiere perforar un pequeño agujero en el material. En el pasado, las máquinas de estampado láser utilizaban primero un punzón para hacer un agujero y luego un láser para cortar el agujero. Para las máquinas de corte por láser sin estampado, existen dos métodos básicos de perforación:

- Perforación por explosión: Después de una exposición continua al láser, se forma un agujero en el centro del material, que se elimina rápidamente mediante un flujo coaxial de oxígeno, formando un agujero. El diámetro promedio del orificio es aproximadamente la mitad del espesor del material, por lo que para láminas más gruesas, el granallado crea orificios no circulares con un diámetro mayor, lo que lo hace inadecuado para piezas con altos requisitos (como tuberías de cribado de petróleo), pero sí adecuado para desechos. materiales. La presión de oxígeno utilizada en la perforación es la misma que en el corte, lo que provoca muchas salpicaduras.

- Perforación por impulsos: los láseres de impulsos de máxima potencia hacen que algunos materiales se derritan o se vaporicen, normalmente utilizando oxígeno o nitrógeno como gas auxiliar para reducir la expansión del orificio causada por la oxidación exotérmica. La presión del gas es menor que la presión del oxígeno utilizada en el corte, y cada pulso del láser produce solo pequeñas partículas que se expulsan en profundidad, lo que hace que se necesiten unos segundos para perforar placas más gruesas. Una vez que se completa la perforación, el gas auxiliar se reemplaza inmediatamente con oxígeno para cortar. Esto da como resultado un diámetro de perforación más pequeño y una mejor calidad de perforación en comparación con la perforación con voladura.

Para la perforación por impulsos, el láser utilizado no sólo debe tener una alta potencia de salida, sino también unas elevadas características temporales y espaciales de los haces. El proceso de perforación por pulsos también debe tener un sistema confiable de control de la ruta del gas para controlar el tipo de gas, el cambio de presión del gas y el tiempo de perforación. También hay que destacar la transición del taladrado pulsado al corte continuo de material para obtener cortes de alta calidad.

En la producción industrial, es más práctico cambiar la potencia promedio del láser, como cambiar el ancho del pulso, la frecuencia o ambos simultáneamente. El tercer método demostró tener el mejor efecto.

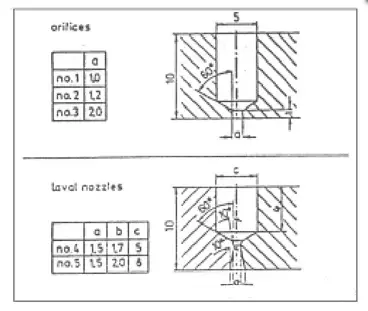

3. Diseño de boquillas y técnica de control del flujo de aire

Al cortar acero con láser, el oxígeno y el rayo láser se dirigen a través de una boquilla hacia el material para formar un flujo. Para que el corte sea efectivo, el flujo de aire debe ser grande y rápido para producir suficiente oxidación y reacción exotérmica en el material cortado. Además, el flujo de aire debe tener suficiente impulso para eliminar el material fundido. El diseño de la boquilla y el control del flujo de aire, como la presión y la posición de la boquilla y la pieza de trabajo, son factores cruciales que afectan la calidad del corte.

Actualmente, las boquillas utilizadas en el corte por láser tienen un diseño sencillo, formado por un cono con un pequeño orificio en la parte superior. El diseño de boquillas generalmente se realiza mediante experimentos y métodos de derivación. Sin embargo, debido a que la boquilla suele estar hecha de cobre y es pequeña y vulnerable, requiere reemplazo frecuente y generalmente no se considera en los cálculos y análisis de mecánica de fluidos.

Cuando está en uso, el gas con presión Pn ingresa a la boquilla y crea presión en la boquilla. El gas sale de la boquilla y alcanza la superficie de la pieza después de una cierta distancia, formando una presión de corte Pc. Finalmente, el gas se expande para formar la presión atmosférica Pa. Las investigaciones han demostrado que a medida que aumenta Pn, la velocidad del flujo de aire y Pc también aumentan.

La fórmula para calcular la velocidad del flujo de aire es:

V = 8,2d^2 (Pg + 1)

dónde:

V = velocidad del flujo de aire en L/min

d = diámetro de la boquilla en mm

Pg = presión de la boquilla (presión superficial) en bar

Cuando la presión de la boquilla excede un cierto valor, el flujo de aire puede cambiar de subsónico a supersónico y convertirse en una onda de choque oblicua normal. El valor límite depende de la relación entre la presión de la boquilla (Pn) y la presión atmosférica (Pa) y el grado de libertad (n) de las moléculas de gas. Por ejemplo, cuando n=5 para oxígeno y aire, el límite de Pn es 1,89 bar.

Si la presión de la boquilla es mayor, es decir, Pn/Pa > 4 bar, la onda de choque del flujo de aire oblicuo normal puede transformarse en un choque normal, provocando que la presión de corte (Pc) disminuya, la velocidad del flujo de aire disminuya y se forme un vórtice en la superficie de la boquilla. la pieza, lo que debilita el efecto del flujo de aire en la eliminación del material fundido y afecta la velocidad de corte.

Para evitar esto, la presión de la boquilla de oxígeno suele mantenerse por debajo de 3 bares cuando se utiliza una boquilla con un cono y un pequeño orificio en la parte superior.

Para aumentar la velocidad del corte por láser, se diseñó una boquilla convergente-divergente llamada boquilla Laval basada en principios aerodinámicos. Esta boquilla aumenta la presión sin provocar ondas de choque normales. La estructura de la boquilla se muestra en la Figura 4 para facilitar la fabricación.

El centro láser de la Universidad de Hannover (Alemania) realizó experimentos combinando un láser de CO2 de 500 W (con una distancia focal de 2,5) con una boquilla cónica y una boquilla Laval. Los resultados de los experimentos están representados en las figuras, que muestran la relación entre la rugosidad superficial (Rz) y la velocidad de corte (Vc) para las boquillas nº 2, nº 4 y nº 5 bajo diferentes presiones de oxígeno.

Como se muestra en las figuras, cuando la presión (Pn) es de 400 Kpa (o 4 bar), la velocidad de corte de la boquilla del orificio N° 2 alcanza sólo 2,75 m/min (para una placa de acero al carbono de 2 mm de espesor). Sin embargo, a Pn de 500 Kpa o 600 Kpa, la velocidad de corte de las boquillas Laval nº 4 y nº 5 alcanza 3,5 m/min y 5,5 m/min, respectivamente.

Es importante señalar que la presión de corte (Pc) depende de la distancia entre la pieza y la boquilla. La onda de choque oblicua se refleja repetidamente en el límite del flujo de aire, lo que hace que la presión de corte fluctúe periódicamente.

La primera zona de alta presión de corte está situada cerca de la salida de la boquilla, siendo la distancia entre la superficie de la pieza de trabajo y la salida de la boquilla de aproximadamente 0,5 a 1,5 mm. Esto da como resultado una presión de corte (Pc) alta y estable, lo que lo convierte en un parámetro ampliamente utilizado en la producción industrial.

La segunda zona de alta presión de corte está aproximadamente a 3 a 3,5 mm de distancia de la salida de la boquilla y también presenta alta presión de corte, contribuyendo a buenos resultados de corte y protegiendo la lente, mejorando así su vida útil.

Sin embargo, otras zonas de alta presión de corte en las curvas están demasiado lejos de la salida de la boquilla para alinearse con el haz enfocado.

En conclusión, la tecnología de corte por láser de CO2 se utiliza cada vez más en la producción industrial en China. En el extranjero se están realizando esfuerzos para estudiar tecnologías y equipos de corte que permitan alcanzar mayores velocidades de corte y manipular láminas de acero más gruesas.

Para satisfacer las crecientes demandas de producción industrial de alta calidad y mayor eficiencia, es importante centrarse en resolver cuestiones tecnológicas fundamentales e implementar estándares de calidad, haciendo que esta nueva tecnología sea más ampliamente adoptada en nuestro país.