Cuando se trata de acabados metálicos, existen muchas opciones diferentes para elegir. Dos opciones populares para aplicaciones industriales son el cromado duro y el niquelado químico. Ambos tienen ventajas únicas que los hacen ideales para diferentes tipos de proyectos. En esta publicación de blog, analizaremos más de cerca el cromado duro y el niquelado químico.

¿Qué es el cromado duro?

El cromo duro también se conoce como cromo industrial. Se diferencia del cromo decorativo. El cromo duro es un proceso galvánico en el que se introduce cromo en un componente metálico a partir de una solución de ácido crómico. Existen diferentes tipos de cromo duro como el cromo sin fisuras, el cromo poroso, el cromo microporoso y el cromo microfisurado.

El revestimiento de cromo aumenta la resistencia al desgaste y minimiza la fricción. También aumenta la resistencia a la corrosión, da a los componentes metálicos revestidos una apariencia brillante y es mejor que un acabado cromado decorativo debido a su resistencia al desgaste y a la corrosión y a sus propiedades ópticas.

Así funciona el cromado duro: paso a paso

El cromado duro es un proceso de galvanoplastia en el que se deposita una capa de cromo sobre un sustrato metálico utilizando un ánodo de ácido crómico y una solución electrolítica. El proceso de cromado duro se puede utilizar para recubrir metales como acero, acero inoxidable, níquel, latón, cobre y aluminio.

El proceso de cromado duro incluye los siguientes pasos:

1. Limpieza : El sustrato metálico se limpia utilizando diferentes métodos según el tipo de metal a recubrir. Por ejemplo, los sustratos de acero y acero inoxidable normalmente se limpian con una solución ácida para eliminar el óxido o la corrosión. Los sustratos de níquel, latón y cobre normalmente se limpian con una solución alcalina para eliminar la suciedad o la grasa. Los sustratos de aluminio generalmente se limpian con una solución de ácido crómico para eliminar las películas de óxido.

2. Activación : El sustrato metálico se activa mediante inmersión en un baño de activación. Este paso ayuda al proceso de galvanoplastia al aumentar la superficie del metal al que se adhiere el cromo.

3. Recubrimiento : El sustrato metálico se sumerge en el baño de recubrimiento que contiene un ánodo de ácido crómico y una solución electrolítica. Cuando se aplica corriente, los iones de cromo son atraídos desde el ánodo al sustrato metálico, donde se adhieren a la superficie.

El espesor de la capa de cromo se puede controlar mediante el tiempo que la solución de ácido crómico está expuesta al metal. Cuanto más tiempo permanece el metal en la solución, más espesa se vuelve la capa de cromo.

4. Conclusión : Una vez alcanzado el espesor deseado, el sustrato metálico recubierto se retira del baño de recubrimiento y se enjuaga con agua. El proceso de cromado duro está completo.

Aplicación de cromo duro

Los objetivos principales del cromo duro son la resistencia al desgaste, la resistencia a la corrosión y la restauración de las dimensiones de piezas desgastadas o dañadas. El cromo duro se usa ampliamente en la industria aeroespacial, automotriz, marina, de fabricación de máquinas herramienta y otras industrias.

Aeroespacial

El cromo duro se utiliza ampliamente en la industria aeroespacial para diversos fines. Uno de los propósitos más importantes es la resistencia al desgaste. Piezas sujetas a altos niveles de desgaste, como las utilizadas en motores de aviones.

También se utiliza para la resistencia a la corrosión. En la industria aeroespacial, las piezas suelen estar expuestas a entornos hostiles, como productos químicos y altas temperaturas. La capa de cromo forma una barrera que protege el metal subyacente de la corrosión.

Industria automobilística

El cromo duro se utiliza comúnmente en piezas de automóviles, como anillos de pistón y vástagos de válvulas. También se puede utilizar en otras piezas de desgaste como engranajes y cojinetes. Cuando se usa correctamente, el cromo duro puede extender significativamente la vida útil de estas piezas.

marina

El cromado duro para aplicaciones marinas ofrece muchas ventajas. El cromo duro es extremadamente resistente a la corrosión, lo que lo hace ideal para accesorios de embarcaciones, hélices y otros componentes submarinos. También tiene un coeficiente de fricción muy bajo, lo que lo hace ideal para rodamientos y otras piezas móviles.

herramienta de máquina

El proceso de cromado duro se utiliza ampliamente en diversas piezas metálicas para lograr el espesor requerido. Una de las aplicaciones es el cromo duro en máquinas herramienta para aumentar la vida útil de la herramienta.

¿Cómo se brilla el cromo?

Pulir el cromo duro no es difícil, pero requiere cierto cuidado y atención al detalle. La clave para un buen pulido es una superficie limpia. La suciedad, el aceite u otros contaminantes en la superficie impedirán que los agentes pulidores eliminen el cromo de manera uniforme.

Una vez que la superficie esté limpia, puede comenzar a pulir con un paño suave y un compuesto de pulido suave. Aplica la pasta al paño y frótala sobre la superficie cromada con movimientos circulares. Asegúrate de cubrir toda la superficie de manera uniforme.

Después de unos minutos de pulido, el cromo debería empezar a brillar. De lo contrario, es posible que necesites utilizar un compuesto de pulido más fuerte. Una vez que el cromo brille, puedes pulirlo con un paño suave para resaltar el brillo.

¿Qué es el niquelado químico?

El niquelado electrolítico (ENP) es un proceso que utiliza una reacción química autocatalítica para depositar una capa de aleación de níquel-fósforo o níquel-boro sobre un material. Este proceso se puede utilizar en muchos tipos diferentes de metal, pero se utiliza más comúnmente en acero y aluminio.

La ventaja de este tipo de recubrimiento es que no se requiere corriente eléctrica para adherir el níquel a la superficie del metal. Esto hace que este recubrimiento sea ideal para recubrir objetos que serían difíciles de recubrir con métodos tradicionales.

Durante el proceso, los iones se reducen a una capa uniforme utilizando un agente de hipofosfito. El contenido de fósforo puede variar, por lo que el contenido de fósforo durante el recubrimiento puede ser bajo, medio o alto.

El contenido de fósforo es del 2 al 5% para recubrimientos con bajo contenido de fósforo, del 5 al 9% para recubrimientos con contenido medio de fósforo y casi del 8% para recubrimientos con alto contenido de fósforo. Las propiedades de los metales recubiertos están fuertemente influenciadas por el contenido de fósforo. El aumento del contenido de fósforo aumenta la dureza pero reduce la resistencia a la corrosión del metal recubierto.

¿Cómo funciona el niquelado químico?

En el niquelado químico, se aplica una aleación de níquel-fósforo a un sustrato mediante una reacción química autocatalítica.

Con este fin, la limpieza del sustrato elimina la suciedad u otros residuos y mejora la adhesión del sustrato para un recubrimiento preciso.

Después de la limpieza, se llevan a cabo pasos de pretratamiento para preparar el sustrato para el proceso de recubrimiento.

Una vez que se completa el pretratamiento, el sustrato se sumerge en un baño de revestimiento que contiene níquel-fósforo cargado positivamente.

Debido a la reacción química autocatalítica, los iones de níquel comienzan a depositarse en el sustrato.

Finalmente, los iones cargados positivamente se reducen a una capa uniforme de níquel metálico utilizando un agente reductor químico (hipofosfito de sodio).

Aplicación del niquelado químico.

Esta técnica de recubrimiento se utiliza a menudo para recubrir varios componentes en diferentes industrias. Se utiliza principalmente en las industrias aeroespacial, automotriz y petrolera.

En la industria aeroespacial, varias piezas, como ejes de motores, válvulas y otras piezas, están recubiertas para protegerlas de la corrosión y el desgaste.

En la industria del automóvil, los fabricantes también someten diversos componentes, como cilindros, inyectores y pistones, a un recubrimiento químico de níquel para hacerlos resistentes a la corrosión y al desgaste.

También se utiliza en la industria del petróleo y el gas para equipos que pueden soportar condiciones climáticas adversas. En la industria petrolera, el níquel se aplica a otros componentes que se encuentran bajo el agua, como accesorios de tuberías y bombas, para protegerlos de condiciones extremas.

Varios dispositivos electrónicos, como placas de circuitos y discos duros, también están recubiertos químicamente para mejorar el efecto antiadherente y utilizarlos con fines de reparación.

Limpieza de níquel mediante métodos.

A continuación se ofrecen algunos consejos para limpiar el niquelado.

Una de las mejores formas de limpiar el niquelado es con una solución de jabón suave. Puedes limpiar la superficie niquelada simplemente con un paño suave o una esponja.

Si se forman residuos o manchas difíciles, puedes frotarlas con un cepillo de dientes u otro cepillo suave. Asegúrese de enjuagar bien el área con agua limpia después.

Si el niquelado está muy sucio o deslustrado, es posible que necesites utilizar una solución de limpieza más fuerte. Puedes preparar una solución limpiadora sencilla mezclando partes iguales de vinagre blanco y agua.

Para las manchas más difíciles, puedes agregar un poco de bicarbonato de sodio a la mezcla. Aplique la solución a la superficie niquelada con un paño suave o una esponja y frote cualquier depósito o mancha. Luego, enjuague bien el área con agua limpia.

Diferencias entre cromo duro y niquelado químico

tenacidad

La dureza es la principal diferencia entre el cromo duro y el niquelado químico. El cromado duro es más duro que el niquelado químico, pero tanto el niquelado químico como el cromado duro protegen los componentes contra el desgaste. Una pequeña cantidad de recubrimiento de fósforo proporciona el recubrimiento más duro y el espesor deseado.

durabilidad

Tanto el cromo duro como el níquel químico tienen una excelente durabilidad. Sin embargo, el cromo duro es más duradero que el níquel no electrolítico debido a su mayor dureza. Ambos métodos funcionan bien para una variedad de materiales de sustrato.

Resistencia a la corrosión

El niquelado químico ofrece más resistencia a la corrosión que el cromo duro. Esto se debe a que el revestimiento químico de níquel forma un recubrimiento uniforme incluso en áreas pequeñas, como agujeros ciegos, lo que lo hace adecuado para revestir piezas de formas irregulares. Es adecuado para componentes con muchas superficies rugosas y garantiza su protección. Los métodos de cromo y níquel no electrolíticos son resistentes a la corrosión y protegen los materiales de condiciones ambientales adversas.

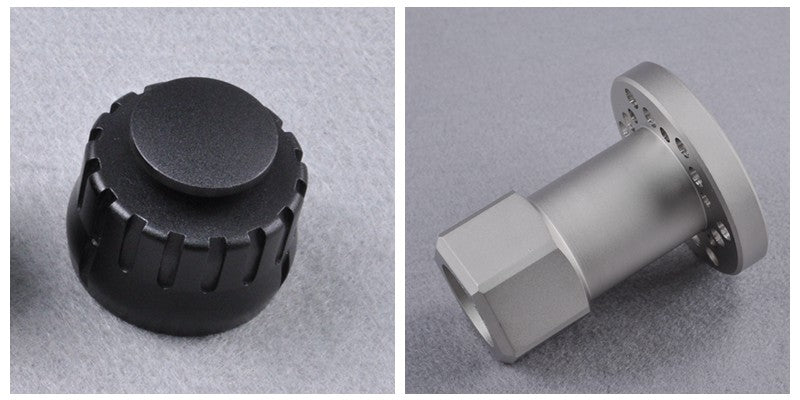

Mirar

El cromo duro hace que la superficie del metal sea suave y brillante, dándole un aspecto moderno. El niquelado químico, por otro lado, da a la superficie metálica revestida un aspecto brillante.

¿Qué tratamiento de superficie es mejor para usted: cromo duro o niquelado?

Decidir entre el niquelado químico y el revestimiento duro puede resultar difícil. Puede depender de muchos factores, pero algunos de los más importantes a considerar son los siguientes:

Cargar

Asegúrese de que los componentes que elija se desgasten con el tiempo y de cuánto pueden verse afectados por el uso frecuente y el contacto con otros objetos. Elija cromo duro si necesita un revestimiento duro y duradero. Es una buena opción en condiciones climáticas extremas.

Ambiente

Considere el entorno en el que desea seleccionar los componentes. Desea utilizarlos en un ambiente frío, caliente o húmedo. El niquelado químico es el más adecuado para la protección contra la corrosión. Proporciona protección integral y mejora la funcionalidad de los objetos.

Movimiento

Considere la dirección y el movimiento de las piezas. ¿Funcionan perfectamente o están atascados? Elija cromo duro por su alta eficiencia de fricción y buenas propiedades de retención de aceite.

molde

La forma también es un factor importante a considerar. Puede ser uniforme o liso, pero también puede tener una forma irregular. El níquel electrolítico es adecuado para superficies rugosas con agujeros para objetos de formas irregulares. Utilice material para protegerlo.

El recubrimiento se puede utilizar para muchos tratamientos de superficies y metales. Ambos procesos se consideran ventajosos al comparar el cromado duro con el niquelado químico. Aportan durabilidad, dureza y buen aspecto a las superficies metálicas.

Entonces, ¿qué acabado es mejor para ti? Esto depende del propósito del artículo. Si el artículo sufre mucho desgaste o está expuesto a los elementos, el cromo duro es la mejor opción. Si el artículo no está sujeto a mucho desgaste y tiene una forma irregular, el niquelado es la mejor opción.

Comenzó con servicios de acabado de alta calidad en WayKen

Los procesos de acabado de superficies no sólo mejoran la apariencia general, sino que también determinan la calidad, durabilidad y resistencia de un producto a diversos factores como la corrosión, los golpes y el desgaste.

Si está buscando un cromado o niquelado asequible y de alta calidad para su proyecto, asegúrese de encontrar una empresa que tenga la experiencia y el conocimiento para hacer bien el trabajo.

Preguntas frecuentes

¿Qué tipos de cromado existen?

Hay dos tipos de cromado: cromado decorativo y cromado duro. El cromado decorativo consiste en aplicar una fina capa de cromo a un objeto metálico para decorarlo. El cromado duro implica la aplicación de una capa más gruesa de cromo a un objeto metálico para hacerlo más resistente al desgaste o la corrosión.

¿Qué tipos de niquelado existen?

Hay 3 tipos de este recubrimiento.

Niquelado brillante

Niquelado mate

Niquelado químico

¿Cuál es la diferencia entre el niquelado y el niquelado químico?

La diferencia entre el niquelado y el niquelado químico es que el niquelado utiliza una corriente eléctrica para depositar níquel en la superficie del artículo. En el niquelado químico, el níquel se deposita en la superficie del objeto mediante una reacción química.