Introducción

Breve descripción general de la tecnología de corte por plasma.

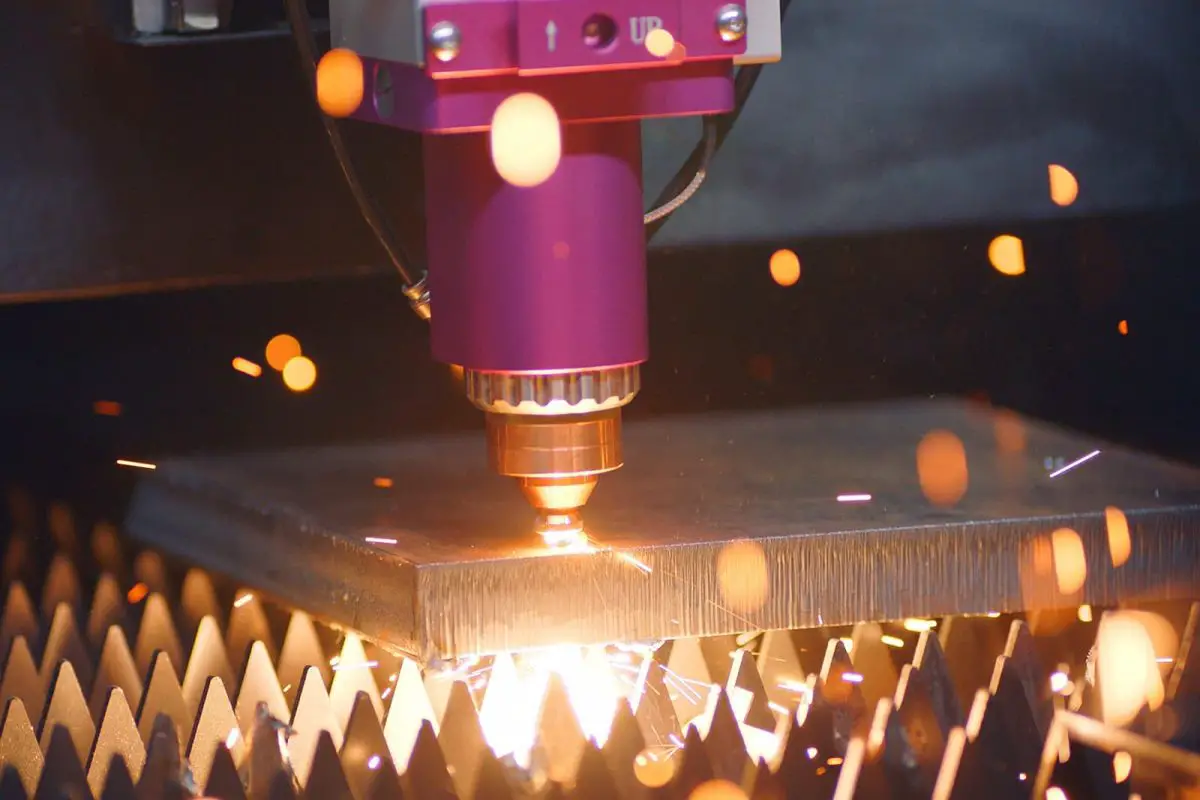

Una máquina de corte por arco de plasma es una herramienta mecánica que utiliza tecnología de corte por plasma para procesar materiales metálicos.

Este método implica utilizar el calor generado por un arco de plasma de alta temperatura para fundir y evaporar partes del metal en el corte, mientras que el impulso de alta velocidad del plasma elimina el metal fundido para formar el corte deseado.

Importancia de las cortadoras de plasma portátiles en diversas industrias.

Las máquinas de corte por plasma portátiles se caracterizan por su alta calidad, precisión y gran operatividad.

Ofrecen una precisión de corte comparable al corte por láser a un precio más asequible, lo que los convierte en una opción atractiva para una amplia gama de industrias, incluidas la automoción, la construcción naval, la maquinaria de construcción, los equipos petroquímicos, la maquinaria industrial ligera, la aeroespacial, la de presión y las de gran tamaño. decoración y fabricación de señalización a escala.

Estas máquinas son adecuadas para cortar y procesar placas metálicas de acero al carbono, acero inoxidable, cobre, aluminio y otros materiales.

¿Qué es una cortadora de plasma?

Definición y principios básicos del corte por plasma.

Definición

El corte por plasma es un proceso que utiliza el calor generado por un arco de plasma de alta temperatura para fundir y evaporar partes del metal en el corte, mientras que el impulso de alta velocidad del plasma elimina el metal fundido y crea un filo limpio.

La llama de alta temperatura y alta velocidad generada por el arco de plasma derrite o vaporiza el metal en el filo, lo que lo convierte en un proceso de corte físico que es fundamentalmente diferente de la reacción química (quema) utilizada en el oxicorte. Como el arco de plasma es el núcleo del corte por plasma, es importante aclarar su papel y función en este proceso.

Principio de corte por plasma:

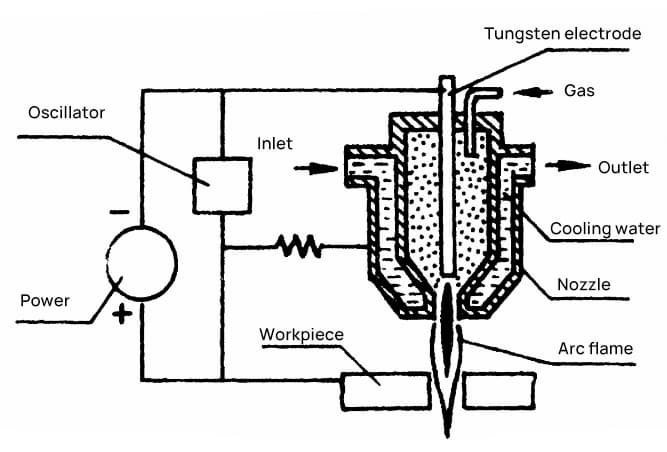

Arco de plasma:

Un arco de plasma, también conocido como arco comprimido, es un tipo de arco eléctrico en el que se obliga a la energía a concentrarse en la columna del arco, comprimiéndola. El gas de trabajo en la columna del arco está completamente ionizado, produciendo un plasma. Un gas completamente ionizado se llama "plasma", que está compuesto enteramente de partículas cargadas y tiene una fuerte conductividad eléctrica y distintas propiedades electromagnéticas, al tiempo que mantiene una carga neutra general. El plasma se considera el cuarto estado de la materia.

Principio de generación de arco de plasma:

1. Efecto de contracción térmica:

El arco arde entre el electrodo de tungsteno y el metal que se corta a través del orificio de la boquilla. El “gas refrigerante”, que circula a través de un sistema enfriado por agua, se introduce alrededor de la periferia del arco, provocando un fuerte enfriamiento y reduciendo drásticamente la conductividad de la columna del arco.

Esto aumenta la densidad de corriente, permitiendo que la energía de toda la columna del arco se concentre en la zona central.

2. Efecto de contracción magnética:

Cuando la corriente en la parte central del plasma alcanza un cierto valor, el campo magnético inherente de la columna de arco juega un papel importante al reducir aún más la conductividad de la columna de arco y aumentar la temperatura del plasma.

3. Efecto de contracción mecánica:

El orificio de la boquilla enfriada por agua restringe el diámetro de la columna de arco comprimido, aumentando la densidad de energía y la temperatura de la columna de arco.

Principio de funcionamiento del corte por plasma:

Realización de corte por plasma:

Cuando la presión de los tres tipos de efectos de contracción y la presión de difusión térmica dentro del arco de plasma alcanzan el equilibrio, se expulsa un flujo de plasma de alta temperatura (15.000-33.000°C) y alta velocidad (300-1500 m/s). la boquilla en el componente que se está cortando.

Al entrar en contacto con el material enfriado, el plasma se recombina inmediatamente en átomos o moléculas y libera energía, lo que hace que el metal en el filo se caliente y se derrita rápidamente.

Al mismo tiempo, el flujo de partículas a alta velocidad tiene una energía cinética considerable y genera un fuerte choque mecánico, que elimina el metal fundido para lograr el corte deseado.

Comparación del corte por plasma con otros métodos de corte.

Comparación entre corte por plasma y oxicorte:

En comparación con el oxicorte, las máquinas de corte por plasma tienen la ventaja de utilizar arcos de plasma para fundir y soplar rápidamente el metal que se está cortando, formando el corte deseado.

El corte por plasma tiene varias características que lo diferencian del corte con oxicombustible, como un ancho de corte estrecho, filos de corte de alta calidad, velocidad de corte rápida, zona pequeña afectada por el calor y deformación reducida.

El corte por plasma se utiliza principalmente para materiales que no se pueden cortar mediante oxicorte, como acero inoxidable, acero de alta aleación, hierro fundido, cobre, aluminio, aleaciones y no metales.

Comparación entre corte por plasma y oxicorte:

El. El corte por plasma produce cortes de mejor calidad:

① El plasma funde el metal más rápido y concentra el calor en un área más pequeña, reduciendo las posibilidades de que la pieza se deforme.

② El plasma produce superficies de corte más suaves con menos escoria, lo que reduce significativamente la necesidad de procesamiento secundario.

③ Al cortar piezas con un espesor inferior a 40 mm, el corte por plasma tiene ventajas obvias sobre el corte por llama en términos de calidad y velocidad.

B. El corte por plasma es más eficiente:

① El corte por plasma reduce en gran medida el tiempo de perforación.

② El uso de una cortadora de plasma no requiere precalentamiento de las piezas, lo que resulta en un procesamiento sencillo.

③ Al cortar materiales con un espesor inferior a 40 mm, el corte por plasma tiene ventajas obvias en cuanto a velocidad. Específicamente, al cortar piezas de 20 mm, una cortadora de plasma de 200 A puede alcanzar una velocidad de corte de 6 a 8 veces más rápida que el corte con llama.

w. El corte por plasma tiene una gama más amplia de aplicaciones:

El plasma puede cortar acero al carbono, acero inoxidable, aluminio, cobre y otros metales, mientras que el corte por llama se utiliza principalmente para acero al carbono.

d. La velocidad de corte, la calidad del corte y los costos operativos generales de las máquinas de corte por plasma son mucho más bajos que los del corte por llama, especialmente cuando se cortan piezas con un espesor inferior a 40 mm.

Ventajas y desventajas del corte por plasma

Ventajas del corte por plasma:

Amplio rango de corte, puede cortar todas las láminas de metal. Al utilizar diferentes gases de trabajo, se pueden cortar diversos metales difíciles de cortar mediante oxicorte, principalmente metales no ferrosos (acero inoxidable, aluminio, cobre, titanio, níquel), con mejores resultados de corte.

Velocidad de corte rápida y alta eficiencia. La velocidad de corte puede alcanzar más de 10 m/min. Al cortar metales con espesores pequeños, el corte por plasma es más rápido, especialmente al cortar placas delgadas de acero al carbono, la velocidad puede ser de 5 a 6 veces más rápida que el corte con oxicombustible.

La superficie de corte es lisa, con poca deformación térmica y casi sin zonas afectadas por el calor.

Mayor precisión de corte que el corte con llama, el corte bajo el agua no tiene deformación y el corte por plasma fino tiene mayor precisión y menores costos de corte.

Desventajas del corte por plasma:

La precisión del corte por plasma puede alcanzar 1 mm, lo que no es tan bueno como el corte por láser.

Sin embargo, las máquinas de corte por plasma son más baratas que las máquinas de corte por láser, lo que las hace ventajosas para el procesamiento en bruto (se han desarrollado máquinas de corte de alta precisión).

La fuerte luz del arco, el ruido y el humo generados durante el corte pueden causar contaminación al medio ambiente.

Sin embargo, se han desarrollado tecnología CNC y técnicas de corte por plasma submarino para reducir el daño a los trabajadores.

Ideal para cortar láminas de acero de 4 a 30 mm, evitando los inconvenientes de baja velocidad de corte, gran deformación, fusión severa del filo y importante suspensión de escoria provocada por el oxicorte.

Sin embargo, al cortar placas gruesas, el corte puede tener forma de V y requerir una fuente de energía elevada, lo que genera altos costes de consumo de energía.

Características clave de los cortadores de plasma portátiles

Características funcionales:

Las máquinas de corte por plasma portátiles tienen velocidades de corte rápidas, alta precisión y bajos costos.

La estructura general de la máquina es razonable, robusta, fácil de operar y duradera.

Superficies de corte pequeñas y limpias sin suspensión de escoria, evitando la necesidad de procesamiento secundario.

Los sistemas CNC de última generación están equipados con encendido automático de arco y un rendimiento estable.

La precisión de corte alcanza estándares excelentes y la máquina puede equiparse con fuentes de alimentación de plasma American Hypertherm o Feimat.

La máquina también puede leer archivos de ruta DXF generados por software como AUTOCAD a través de un software de conversión. El sistema de control utiliza una unidad flash USB para intercambiar archivos de procesamiento, lo que hace que la operación sea cómoda y rápida.

Características estructurales:

- El diseño estructural tipo instrumento es exquisito, elegante y hermoso.

- Adopta un diseño de diálogo frontal hombre-máquina fácil de usar, lo que hace que sea conveniente para los usuarios operar el equipo.

- La máquina adopta un diseño de estructura dividida entre el cuerpo principal y el brazo transversal, lo que facilita enormemente las necesidades de producción, transporte y embalaje del producto.

- El equipo utiliza una estructura de tubo rectangular de cable de plasma, logrando la integración del cable de plasma y el brazo transversal mecánico, proporcionando las condiciones necesarias para optimizar el diseño razonable del equipo de procesamiento del sitio de construcción.

- La máquina adopta un diseño modular. Al realizar el mantenimiento o la reparación de equipos, el sistema CNC y el sistema mecánico se pueden separar, lo que facilita mucho el mantenimiento del equipo.

Caracteristicas tecnicas:

- Alta confiabilidad, interferencias antiplasma, protección contra rayos y protección contra sobretensiones.

- Gran capacidad de almacenamiento de 32 a 64 millones de programas de usuario.

- Interfaz de operación conmutable chino/inglés.

- Durante el corte por plasma, la máquina aumenta automáticamente el control de velocidad de corte de esquinas.

- Funciones de software ricas, procesos prácticos de corte por llama/plasma, especialmente para programas de segmentos de línea pequeños, que pueden usarse ampliamente en corte de metales, publicidad, arte en hierro, etc.

- Función de enlace ampliable de 4 ejes.

- Visualización gráfica dinámica, zoom gráfico de 1 a 8 veces, seguimiento automático de puntos en movimiento.

- Puede leer programas desde una unidad flash USB y realizar actualizaciones de software oportunas.

- Biblioteca de gráficos rica y práctica incorporada, que hace que la programación sea simple y fácil de aprender.

- Ancho de corte: ancho de corte efectivo 0-1200 mm

- Longitud de corte: longitud de corte efectiva 0-2000 mm

- Espesor de corte: oxicorte 6-150 mm, corte por plasma 0,1-50 mm (determinado por la potencia del plasma)

Principales marcas y modelos de cortadoras de plasma portátiles

Descripción general de las marcas líderes en la industria

Las marcas de máquinas de corte por plasma CNC portátiles incluyen RILAND, Panasonic, Tayor, Lincoln, Hypertherm, Jasic, HG, Time, KENDE, etc.

Consejos para elegir el modelo adecuado a tus necesidades

Las máquinas de corte CNC portátiles ahora son tecnológicamente maduras y perfectas, hasta el punto de que los clientes pueden instalarlas y depurarlas ellos mismos después de elegir su marca preferida.

Entonces, ¿cómo se elige una máquina de corte por plasma CNC portátil que satisfaga sus necesidades?

1. Las máquinas de corte CNC portátiles ofrecen dos métodos de corte: corte por plasma y corte por llama. Ambos métodos se pueden configurar en la misma máquina cortadora compacta.

2. El corte por plasma es el método preferido para cortar láminas delgadas, ya que tiene el doble de velocidad de corte que el corte por llama. Por lo tanto, generalmente recomendamos que los clientes elijan ambos métodos de corte al seleccionar una máquina cortadora CNC portátil.

3. Las máquinas cortadoras CNC portátiles son dispositivos de accionamiento unidireccional que requieren una alta estabilidad de la vía. Si el material de los rieles no es bueno, afectará directamente el efecto de corte del equipo. Elegimos perfiles de aleación de aluminio porque tienen buena tenacidad y alta estabilidad.

4. Cuando se trata de seleccionar un sistema de control numérico, algunas personas creen erróneamente que cuanto más avanzado e importado sea el sistema, mejores serán los resultados.

Sin embargo, lo más importante es si podemos operar y dominar el sistema de manera efectiva.

5. La elección de la fuente de alimentación por plasma es crucial para el corte por plasma. A veces, para aumentar la configuración, muchos fabricantes recomiendan a los clientes diferentes marcas de fuentes de alimentación de plasma e incluso les dicen que elijan una importada. Este es otro malentendido.

Para fuentes de alimentación de plasma, es adecuado un espesor de corte adaptado al cliente.

Para placas gruesas, es mejor utilizar el corte con llama, porque no importa cuán grande sea la fuente de alimentación del plasma, el efecto de corte no es tan bueno como el del corte con llama.

Para las fuentes de alimentación de plasma, generalmente recomiendo Huayuan, que tiene buenos comentarios de los usuarios y bajas tarifas de servicio posventa, aunque nuestra empresa se ocupa principalmente de fuentes de alimentación de plasma. Por supuesto, el precio también es transparente sin fines de lucro.

6. Evite recomendaciones sofisticadas al hacer su selección y evite agregar funciones innecesarias que pueden parecer útiles pero que en realidad son redundantes.

Por ejemplo, el encendido automático cuesta menos de 20 yuanes, pero requiere cableado dentro del haz y tiene una alta tasa de fallas.

Una vez que hay un problema, no es fácil reemplazarlo o repararlo y además ocupa espacio en la viga. La solución práctica es adquirir un dispositivo de encendido automático para una estufa de gas, que sea seguro, práctico y económico.

Al elegir una máquina de corte CNC portátil, el tabú es elegir una configuración demasiado sofisticada o excesiva, lo que puede conducir a una inversión excesiva o una funcionalidad inadecuada. Ninguna es una buena elección.

Consejos de seguridad y mejores prácticas para el uso de cortadores de plasma portátiles

Procedimientos operativos seguros

1. Compruebe si la conexión entre el host y el travesaño está conectada de forma fiable.

A. El oxicorte incluye: una línea de conexión del motor de elevación eléctrica; una línea de conexión de control de la válvula solenoide de oxígeno de corte.

B. El corte por plasma incluye: una línea de conexión del motor de elevación eléctrica; una línea de inicio del arco de energía de plasma (esta línea conecta el host de corte con la fuente de energía de corte por plasma).

2. Verifique la conexión eléctrica.

A. Cuando se utiliza oxicorte:

Los requisitos de fuente de alimentación del servidor de corte: CA 220 V 50/60 Hz 1 KW.

Verifique que la conexión del enchufe de alimentación del host sea confiable y esté conectada a una fuente de alimentación externa.

B. Cuando se utiliza corte por plasma:

Los requisitos de fuente de alimentación del servidor de corte: CA 220 V 50/60 Hz 1 KW.

Requisitos de energía del plasma: CA 220 V 50/60 Hz.

El requisito de energía de la fuente de alimentación de corte por plasma estará sujeto a la placa de identificación real de la fuente de alimentación de plasma utilizada.

Después de verificar: conecte la fuente de alimentación externa → encienda el interruptor de encendido en el panel posterior del servidor de corte.

3. Ajuste del programa (este paso es el mismo para corte por llama y corte por plasma)

① Transfiera el programa creado en la computadora al sistema de control de corte usando una unidad flash USB. En la interfaz de inicio principal del sistema, presione F3 (editar) → presione F3 (unidad flash USB) → use los botones (Y+ ↑) o (Y-↓) en el panel de control del sistema para encontrar el nombre del archivo a transferir. sistema → presione F2 (copiar). Luego presione cualquier flecha amarilla a cada lado de F1-F6 para regresar a la interfaz de inicio.

② Cargue los archivos existentes en el sistema de control de corte para su uso.

En la interfaz de inicio del sistema principal, presione 3 (editar) → presione F2 (cargar) + use los botones (Y+ ↑) o (Y-↓) en el panel de control del sistema para encontrar el nombre del archivo que usará para cortar → presione F2 (carga).

4. Ajustar los parámetros de corte.

① En la interfaz de inicio del sistema principal, presione F4 (parámetros) → presione F1 (sistema) → use los botones (Y+ ↑) o (Y-↓) en el panel del sistema de control para mover la flecha “uno” hacia arriba y hacia abajo. para seleccionar el modelo de máquina. → Pulse (X+一) o (X-一) para elegir el tipo de corte. → Después de la selección, presione F6 (almacenar).

② En la interfaz de inicio del sistema principal, presione F4 (parámetros) → presione F4 (control) → use los botones (Y+ ↑) o (Y-↓) en el panel del sistema de control para moverse hacia arriba y hacia abajo.

Ajuste cada parámetro: La configuración de parámetros para el corte normal es la siguiente:

| Fuego | Plasma |

| Solicitud de perforación de borde: Solicitud de cierre | Solicitud de perforación de borde: Solicitud de cierre |

| Retraso de precalentamiento: 3000 | Retraso de inicio de arco: 0100.00 |

| Retardo de elevación de la pistola de corte: 00100 | Retardo de elevación de la pistola de corte: 00000,00 |

| Retardo de descenso de la pistola de corte: 00000 | Retardo de bajada de pistola de corte: 00000.00 |

| Retardo de encendido: 00000 | Retraso de punzonado: 00100.00 |

| Pistola corte perforadora litro: 00050 | Relación de velocidad en esquina: 080%% |

| Caída de pistola de corte perforador: 00042 | Tiempo de subida de posicionamiento: 00000,00 |

| Retraso de punzonado: 00000 | Compensación de hendidura: 00001,00 (la mitad de la hendidura real) |

| Compensación de hendidura: 001,0 (la mitad de la hendidura real) | Retraso en aumento del taladro: 00000.00 |

| Radio del arco de esquina: 00500,00 | |

| Velocidad de descenso de curva: 100% |

Después de ajustar cada parámetro, presione F6 (Guardar).

③En la interfaz principal de inicio del sistema, presione F4 (Parámetro) → Presione F2 (Velocidad) para ajustar la velocidad de corte. Los parámetros específicos son los siguientes:

Velocidad de arranque: X00100 Y00100

Aceleración: X00100 Y00100

Límite de velocidad manual: X02000 Y02000

Velocidad de procesamiento: X02000 Y02000

5. Ajuste la forma o la placa de acero para que coincida con el patrón de corte y la placa de acero real. (Este paso utiliza llama y plasma).

① Alinee un lado de la placa de acero con el eje Y de la máquina cortadora. Utilice una regla para medir la distancia desde ambos extremos de la placa de acero cerca de la máquina cortadora hasta la máquina. Según la situación específica en el sitio, ajuste la máquina cortadora o la placa de acero para alinear un lado de la placa de acero con el eje Y de la máquina cortadora.

② En la interfaz de inicio principal del sistema, presione F1 (Auto) → Presione F4 (Gráficos) → Presione F4 (Proceso) → Presione F1 (Girar) → Luego presione F1 (X Mirror), 2 (X Mirror), 3 (Mirror XY ) o F4 (Rotación) para hacer coincidir el punto inicial del patrón y la intersección de la placa de acero. (Después de presionar F4 (Rotación), ingrese un ángulo de rotación y presione “OK”.) Si el patrón gira a una posición no deseada, presione F6 (Restablecer) y presione otro botón entre F1 (X Mirror), 2 (X Mirror), 3 (Espejo XY) o F4 (Rotación) para procesar el patrón hasta que esté satisfecho. Presione cualquier flecha amarilla entre F1 y F6 para regresar al menú principal.

③ Desde el menú principal, presione F1 (Auto) → Presione los botones del panel de control etiquetados (Y+ ↑), (Y-↓), (X+→) o (X-←) para mover la boquilla de la antorcha a la posición correspondiente donde el patrón comienza a cortar la placa de acero. Presione cualquier flecha amarilla entre F1 y F6 para regresar al menú principal. (Durante el funcionamiento de la máquina, ajuste la altura de la antorcha usando (S ↑) o (S↓) para evitar que toque la placa de acero).

6. Ajuste la velocidad de corte.

Desde el menú principal, presione 1 (Auto) → Presione el botón del panel de control etiquetado (F ↑) para aumentar o (F,) para disminuir la velocidad de corte. La velocidad de corte se muestra en la esquina superior izquierda de la pantalla.

Los valores numéricos específicos deben ajustarse según el espesor de la placa de acero. Los valores de referencia son los siguientes:

| Valor de referencia de llama | Valor de referencia plasmática | |||||

| Número de boquilla de corte | Espesor de corte milímetros |

Velocidad cortante mm/min |

Actual A |

Espesor de corte milímetros |

Velocidad cortante mm/min |

|

| 00 | 5-10 | 600-450 | 50 | Por debajo de 4 mm | 1500 | |

| 0 | 10-20 | 480-380 | 80 | 5-6 | 1200 | |

| 1 | 20-30 | 400-320 | 100 | 8 | 1100 | |

| dos | 30-50 | 350-280 | 100 | 10 | 1000 | |

| 3 | 50-70 | 300-240 | 100 | 12 | 700 | |

| 4 | 70-90 | 260-200 | 100 | dieciséis | 400 | |

| 5 | 90-120 | 210-170 | ||||

| 6 | 120-160 | 180-140 | ||||

| 7 | 160-200 | 150-110 | ||||

| 8 | 200-270 | 120-90 | ||||

| 9 | 270-350 | 90-60 | ||||

| 10 | 350-400 | 70-50 | ||||

Los datos de la tabla anterior son para placas de acero al carbono comunes y la velocidad de corte de otros tipos de placas de acero debe reducirse en consecuencia.

7. Verifique que el suministro de gas sea confiable y ajuste la llama cuando lo use.

A. Cuando use una llama:

Verifique que las rutas de suministro de gas combustible y oxígeno al puerto de entrada de la viga estén conectadas de forma segura; abra las válvulas de control de cada gas y ajuste la presión del suministro de gas (la presión de oxígeno no debe exceder 0,5 y la presión del gas combustible debe ser de alrededor de 0,05).

Depois de confirmar que o fornecimento de gás está normal, pressione F1 (automático) na interface de inicialização e pressione (Y+↑), (Y-↓), (X+→·), (X–) para afastar a tocha de corte do chapa de acero. Luego gire el gas combustible del soplete y precaliente las válvulas de control de oxígeno en el sentido contrario a las agujas del reloj y enciéndalas.

Después de ajustar la llama de precalentamiento, presione el botón de corte de oxígeno en el panel del sistema de control. En este momento, se abre la válvula solenoide de control de oxígeno de corte en el soplete de corte.

Luego gire la válvula de control de oxígeno de corte en el soplete de corte en sentido antihorario y ajuste el oxígeno de corte.

Presione nuevamente el botón de corte de oxígeno en el panel del sistema de control. En este momento, se cierra la válvula solenoide de control de oxígeno de corte en el soplete de corte.

B. Cuando se utiliza plasma:

Verifique que la ruta de suministro de gas que suministra aire comprimido (o nitrógeno) a la fuente de alimentación de plasma esté conectada de forma segura y abra la válvula de control del suministro de gas. Ajuste la válvula reductora de presión de gas en la fuente de alimentación de plasma para que la presión del suministro de gas esté entre 0,4 y 0,5 (la válvula reductora debe revisarse y drenarse con frecuencia).

Si la fuente de alimentación de plasma está enfriada por agua, verifique el agua de retorno y el nivel del agua en el tanque de agua.

8. Punto de interrupción

(1) Fallo de energía

Si hay un corte de energía repentino durante el funcionamiento normal, el equipo y las placas de acero no pueden moverse. Apague la llama y espere a que vuelva la energía.

Luego encienda la máquina y presione F1 (automático) en la interfaz de inicio. Presione F6 (punto de interrupción), espere el precalentamiento y presione iniciar (botón verde) para continuar cortando.

Si el dispositivo avanza después de presionar el botón Inicio (botón verde) pero el oxígeno de corte no se enciende, presione Detener (botón rojo), presione F3 (atrás) y espere a que el dispositivo regrese al punto de interrupción antes de detenerse.

Después del precalentamiento, presione una vez el botón de corte de oxígeno en el panel, luego presione el botón de Inicio (botón verde) para continuar cortando.

(2) Cuando la placa de acero no se puede cortar durante el corte:

Si la placa de acero no se puede cortar durante el proceso de corte, presione detener (botón rojo) y presione 3 (atrás) para volver a la posición donde la placa de acero no se puede cortar.

Luego presione detener. Si retrocedió demasiado, presione F2 (adelante) para regresar a la posición correcta, luego presione detener (botón rojo) y finalmente presione iniciar (botón verde) para continuar cortando.

(3) Cuando un programa completo está a la mitad y es hora de salir del trabajo:

Durante el funcionamiento normal, si es hora de dejar de trabajar pero el trabajo aún no ha terminado, presione pausa (botón rojo), presione F6 (punto de interrupción) y apague la máquina. Durante el siguiente turno, si el equipo o las placas de acero se mueven, mueva el soplete hasta el punto de parada, y si el equipo o las placas de acero no se mueven, encienda la máquina. Presione F1 (automático) en la interfaz de inicio, luego presione F6 (punto de interrupción), espere el precalentamiento y presione Iniciar (botón verde) para continuar cortando.

Si el dispositivo avanza después de presionar el botón Inicio (botón verde) pero el oxígeno de corte no se enciende, presione Detener (botón rojo), presione F3 (atrás) y espere a que el dispositivo regrese al punto de interrupción antes de detenerse. Después del precalentamiento, presione una vez el botón de corte de oxígeno en el panel, luego presione el botón de Inicio (botón verde) para continuar cortando.

(4) Cuando es necesario reemplazar o tratar el soplete de corte durante el corte:

① Presione detener (botón rojo) y apague la llama, reemplace o trate el soplete de corte en el punto de pausa y presione iniciar (botón verde) para continuar cortando. Si el dispositivo avanza después de presionar el botón de inicio (botón verde), pero el oxígeno de corte no se enciende, presione detener (botón rojo), presione F3 (atrás) y espere a que el dispositivo regrese a la posición donde la placa de acero No se puede cortar antes de detenerse. Después del precalentamiento, presione una vez el botón de corte de oxígeno en el panel, luego presione el botón de Inicio (botón verde) para continuar cortando.

② Presione detener (botón rojo), luego presione una de las teclas de dirección (Y+ ↑), (Y-↓), (X+→) o (X-) para alejar el soplete de corte de la placa de acero antes de apagar la llama. . Reemplace o trate la antorcha, enciéndala y presione inicio (botón verde). Seleccione "detener después de regresar al espacio vacío" presionando (Y+ ↑) o (Y-↓), luego presione iniciar (botón verde) para continuar cortando.

Si el dispositivo avanza después de presionar el botón Inicio (botón verde), pero el oxígeno de corte no se enciende, presione Detener (botón rojo) y presione 3 (atrás) para regresar a la posición donde la placa de acero no se puede cortar. . Si ha retrocedido demasiado, presione F2 (adelante) para volver a la posición correcta, luego presione detener (botón rojo) y espere a que se precaliente. Presione el botón de corte de oxígeno en el panel una vez, luego presione repetidamente el botón Iniciar (botón verde) para continuar cortando.

(5) Cuando no se puede encontrar el punto de interrupción:

En cualquier caso, si hay varias pausas en medio del corte y el gráfico actual mostrado en el dispositivo no coincide con el corte real, utilice las teclas de dirección (Y+ ↑), (Y-↓), (X+→), o (X- ) para mover el soplete de corte nuevamente al punto de inicio del programa. Regrese a la interfaz de inicio, presione 3 (editar), presione F2 (cargar), seleccione el programa usando las teclas de flecha (Y+ ↑), (Y-↓), presione F2 (cargar), presione F3 (guardar), regrese a la interfaz de inicialización, presione F1 (automático), presione F1 (línea vacía) y espere a que el soplete de corte alcance la posición correspondiente del corte real en el gráfico del programa y la placa de acero. Luego presione detener (botón rojo), encienda la máquina y presione iniciar (botón verde) para continuar cortando.

Si el dispositivo avanza después de presionar el botón Inicio (botón verde), pero el oxígeno de corte no se enciende, presione Detener (botón rojo) y presione F3 (atrás) para regresar a la posición donde no se puede cortar la placa de acero. Si ha retrocedido demasiado, presione F2 (adelante) para volver a la posición correcta, luego presione detener (botón rojo) y espere a que se precaliente. Presione el botón de corte de oxígeno en el panel una vez, luego presione el botón Iniciar (botón verde) para continuar cortando.

Consejos para lograr cortes limpios y precisos

1. Al operar una máquina de corte por plasma CNC portátil, si el operador puede dominar algunas técnicas de corte, logrará el doble de resultado con la mitad del esfuerzo para la eficiencia de mecanizado de la máquina, al tiempo que reducirá el daño al equipo. A continuación, compartiremos con usted algunas técnicas de corte para máquinas de corte por plasma CNC portátiles.

2. Al cortar láminas de acero, intente cortar desde el borde hacia el centro en lugar de hacerlo desde el centro. Comenzar por el borde prolongará la vida útil de los consumibles. El método correcto es alinear la boquilla directamente con el borde de la pieza antes de iniciar el arco de plasma.

Reducir el tiempo de encendido del arco de la máquina cortadora. El consumo de boquilla y electricidad es muy rápido durante la ignición del arco. Antes de comenzar, el soplete debe colocarse a una distancia de corte del metal.

3. No sobrecargue la boquilla para reducir daños a la boquilla. Sobrecargar la boquilla la dañará rápidamente. La intensidad de corriente debe ser el 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente de una boquilla de 100 A debe establecerse en 9.

4. Calcule de antemano una distancia de corte razonable para reducir el desgaste del equipo. De acuerdo con los requisitos de las instrucciones, utilice una distancia de corte razonable, que es la distancia entre la boquilla de corte y la superficie de la pieza de trabajo. Al perforar, utilice una distancia que sea el doble de la distancia o altura de corte normal que puede transmitir el arco de plasma.

Consejos de mantenimiento y resolución de problemas.

1. Sistema de control

El sistema de la máquina de corte por plasma portátil en sí es inestable: esto se debe a que algunos fabricantes desarrollan sistemas operativos baratos sin capacidades relevantes para reducir costos, lo que resulta en un mal funcionamiento del equipo en entornos industriales hostiles. Además, la capacidad antiinterferencia del sistema de máquina cortadora por plasma portátil es débil: el sistema no solo necesita realizar tareas de corte, sino también resistir la interferencia de grupos de pulsos de alta frecuencia y otras fuentes de interferencia en entornos hostiles. Además de realizar diversos trabajos preventivos dentro del sistema, las líneas de conexión relacionadas con el sistema deben estar blindadas y aisladas.

2. Operación y Uso

Operación incorrecta del sistema por parte del operador: la operación incorrecta también puede causar fallas o mal funcionamiento de la máquina de corte CNC portátil. El funcionamiento correcto es, durante el corte normal, no pulsar otros botones a voluntad.

3. Interferencia de alta frecuencia

Existen fuertes fuentes de interferencias externas: en las fábricas, muchos dispositivos generan una gran cantidad de grupos de interferencias electromagnéticas y de pulsos, como máquinas de soldar, máquinas de corte por plasma, etc. impacto sobre él, que puede destruir instantáneamente el sistema. La máquina de corte CNC portátil debe ubicarse alejada de fuentes de interferencia (grupos) a ≥10 m.

Aplicaciones del cortador de plasma portátil

El corte por plasma, combinado con diferentes gases de trabajo, puede cortar metales que son difíciles de cortar con corte con oxígeno, especialmente metales no ferrosos (acero inoxidable, aluminio, cobre, titanio, níquel), lo que da como resultado mejores efectos de corte.

Las máquinas de corte por plasma se utilizan ampliamente en diversas industrias, como automóviles, locomotoras, recipientes a presión, máquinas químicas, industria nuclear, maquinaria en general, máquinas de ingeniería, estructuras de acero, barcos y más.

Los métodos más utilizados son el corte por plasma convencional y el corte por plasma de aire.

Conclusión

En general, las máquinas de corte por plasma portátiles proporcionan una solución conveniente y universal para la industria del corte de metales. Con su peso ligero, portabilidad y facilidad de uso, se ha convertido en la herramienta preferida tanto para los profesionales del procesamiento de metales como para los aficionados.

Si sigue los conocimientos descritos en esta guía definitiva, podrá elegir una máquina de corte por plasma portátil que se adapte a sus necesidades y presupuesto y utilizarla de forma segura y eficaz.

Ya sea que esté involucrado en proyectos de bricolaje, reparaciones a pequeña escala o proyectos industriales a gran escala, las máquinas de corte por plasma portátiles pueden ahorrarle tiempo, dinero y energía. Por lo tanto, invertir en una máquina de corte por plasma portátil de alta calidad será una buena opción.