Introducción

Breve descripción general del corte por plasma.

El corte por arco de plasma es un método de mecanizado que utiliza el calor de un arco de plasma de alta temperatura para fundir (y evaporar) localmente el metal en el filo y utiliza el impulso del plasma de alta velocidad para eliminar el metal fundido y formar un corte. .

Ventajas del corte por plasma frente a los métodos de corte tradicionales

Las máquinas de corte por plasma CNC tienen una velocidad y un alcance de corte mejorados en comparación con el corte por llama.

En comparación con los métodos de corte tradicionales, el corte por plasma tiene ventajas como alta eficiencia, alta precisión y alta estabilidad, especialmente para la producción y el procesamiento a gran escala con requisitos de corte de alta precisión.

Desde una perspectiva de costos, el corte por plasma es más económico debido a la eliminación de los gastos de gas de corte.

Su control de los costos de procesamiento será más evidente, especialmente cuando se aplique a la producción a gran escala.

El corte por arco de plasma es una fuente de calor de corte relativamente ideal, con las siguientes ventajas:

(1) Amplia gama de aplicaciones.

Los arcos de plasma pueden cortar varios metales con un punto de fusión que otros métodos de corte no pueden cortar, como acero inoxidable, acero resistente al calor, titanio, molibdeno, tungsteno, hierro fundido, cobre, aluminio y aleaciones de aluminio, con un espesor de corte de más de 200 mm para acero inoxidable y aluminio, etc.

(2) Velocidad de corte rápida y alta productividad.

Entre los diversos métodos de corte utilizados actualmente, el corte por arco de plasma es relativamente rápido y tiene una alta eficiencia de producción.

Por ejemplo, al cortar placa de aluminio de 10 mm, la velocidad de corte puede alcanzar 200-300 m/h; Al cortar acero inoxidable de 12 mm de espesor, la velocidad de corte puede alcanzar 100-130 m/h.

(3) Alta calidad de corte.

Durante el corte por arco de plasma se pueden obtener cortes estrechos, suaves, perfectos y sin residuos, próximos a la vertical, con una mínima deformación e influencia del calor en los cortes y pocos cambios en la dureza. La calidad del corte es buena.

Comprensión de los cortadores de plasma

Definición y principios básicos del corte por plasma.

Definición

El corte por arco de plasma utiliza una mezcla de gases que pasan a través de un arco de alta frecuencia. El gas puede ser aire o una mezcla de hidrógeno, argón y nitrógeno.

El arco de alta frecuencia hace que parte del gas se "descomponga" o se ionice en partículas atómicas básicas, lo que da como resultado un "plasma".

Luego, el arco salta a la pieza de trabajo de acero inoxidable y el gas a alta presión expulsa el plasma de la boquilla del soplete de corte con una velocidad de salida de 800 a 1000 metros por segundo (aproximadamente mach 3).

Esto, combinado con la alta energía liberada cuando los distintos gases del plasma vuelven a su estado normal, genera una temperatura elevada de 2700°C.

Esta temperatura es casi el doble del punto de fusión del acero inoxidable. Esto hace que el acero inoxidable se derrita rápidamente y el metal fundido sea expulsado por la corriente de gas a alta presión.

Por lo tanto, es necesario un equipo de eliminación de gases de escape y escoria.

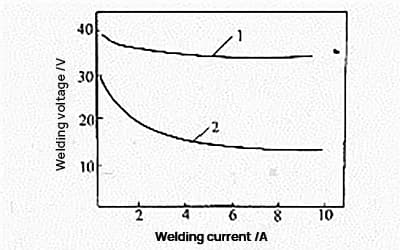

1- Arco de plasma, longitud del arco 6,4 mm, apertura de la boquilla 0,76 mm

2 arcos de tungsteno blancos, longitud del arco 1,2 mm, diámetro del electrodo de tungsteno 1 mm

El corte por arco de plasma (corte por arco de plasma) se puede utilizar para cortar acero inoxidable con un espesor de 3,0 a 80,0 mm.

La superficie de corte se oxida y, debido a las características del plasma, el corte tiene forma de ocho.

Principio de funcionamiento

El corte por arco de plasma es un método de corte térmico que utiliza el arco de plasma como fuente de calor y funde y elimina el metal fundido para formar un corte de gas iónico térmico de alta velocidad.

El principio de funcionamiento del corte por arco de plasma es similar al de la soldadura por arco de plasma, pero la fuente de energía tiene más de 150 voltios de voltaje sin carga y el voltaje del arco también es de más de 100 voltios.

La estructura del soplete de corte también es más grande que la del soplete de soldadura y requiere refrigeración por agua.

El corte por arco de plasma generalmente utiliza nitrógeno de alta pureza como gas de plasma, pero también se pueden usar gases mixtos como argón o argón-nitrógeno o argón-hidrógeno.

Generalmente no se utiliza ningún gas de protección y, a veces, también se puede utilizar dióxido de carbono como gas de protección.

Clasificación

Hay tres tipos de corte por arco de plasma:

El corte por arco de plasma de corriente pequeña utiliza de 70 a 100 amperios de corriente, el arco pertenece a un arco sin transferencia y se utiliza para el corte manual de láminas delgadas de 5 a 25 mm o para mecanizado como piezas fundidas ranuradas y punzonado;

El corte por arco de plasma de gran corriente utiliza de 100 a 200 amperios o más de corriente, el arco pertenece a un arco de transferencia (ver soldadura por arco de plasma) y se utiliza para el corte mecánico de material de gran espesor (12 a 130 mm) o corte de modelado;

El corte por arco de plasma con chorro de agua utiliza una gran corriente, la cubierta exterior del soplete de corte tiene una boquilla de chorro de agua en forma de anillo y el agua rociada puede reducir el humo y el ruido generado durante el corte y mejorar la calidad del corte.

El arco de plasma puede cortar acero inoxidable, acero de alta aleación, hierro fundido, aluminio y sus aleaciones, así como materiales no metálicos como minerales, placas de cemento, cerámica, etc.

Los cortes con arco de plasma son estrechos, suaves y planos, y la calidad es similar al corte de precisión con gas.

En las mismas condiciones, la velocidad de corte del arco de plasma es más rápida que la del corte con gas, y la gama de materiales de corte también es más amplia que la del corte con gas.

Parámetros de corte por arco de plasma.

La selección de los parámetros de corte por arco de plasma es crucial para la calidad, velocidad y eficiencia del corte.

1. Corriente de corte

La corriente de corte es el parámetro de corte más importante y determina directamente el espesor y la velocidad de corte, es decir, la capacidad de corte.

A medida que aumenta la corriente de corte, aumenta la energía del arco, mejora la capacidad de corte, la velocidad de corte es más rápida, aumenta el diámetro del arco y el arco se vuelve más grueso, lo que hace que el corte se ensanche.

Si la corriente de corte es demasiado alta, la carga térmica en la boquilla aumenta, la boquilla se daña demasiado pronto y la calidad del corte naturalmente disminuye o incluso no es posible un corte normal.

Por lo tanto, es necesario seleccionar la corriente de corte y la boquilla correspondiente en función del espesor del material antes de cortar.

2. Velocidad de corte

Debido a los diferentes espesores, materiales, puntos de fusión, conductividad térmica y tensión superficial después de la fusión del material, la velocidad de corte seleccionada también es diferente.

Aumentar moderadamente la velocidad de corte puede mejorar la calidad del corte, es decir, el corte es ligeramente más estrecho, la superficie de corte es más suave y se reduce la deformación.

Si la velocidad de corte es demasiado rápida, la entrada de calor durante el corte es menor que la cantidad requerida, el chorro de corte no puede soplar la masa fundida inmediatamente, formando una cantidad residual mayor, acompañada de escoria de corte, y la calidad de la superficie de corte disminuye.

3. Voltaje del arco

Las máquinas de corte por arco de plasma generalmente tienen un alto voltaje sin carga y voltaje de trabajo.

Cuando se utilizan gases ionizantes como nitrógeno, hidrógeno o aire, el voltaje necesario para estabilizar el arco de plasma será mayor.

Cuando la corriente es fija, el aumento de voltaje significa que la entalpía del arco aumenta, el diámetro del chorro disminuye y el caudal de gas aumenta, lo que resulta en una velocidad de corte más rápida y una mejor calidad de corte.

El voltaje sin carga es de 120-600 V, el voltaje de la columna de arco no puede exceder el 65% del voltaje sin carga y generalmente es la mitad del voltaje sin carga.

En la actualidad, el voltaje sin carga de las máquinas de corte por arco de plasma en el mercado es generalmente de 80-100 V.

Componentes principales de una cortadora de plasma.

Una máquina de corte por plasma es un equipo de corte industrial compuesto por las siguientes partes principales:

1. Viga transversal: La viga transversal es una parte importante de la máquina de corte por plasma para el equilibrio y el corte transversal. Forma parte del cuerpo de la máquina y se mueve horizontalmente para realizar trabajos de corte.

2. Base: La base se ubica sobre el riel guía y debajo del travesaño, con ruedas en la parte inferior. Se utiliza principalmente para el movimiento longitudinal y la acción de corte de la máquina.

3. Cuerpo de elevación: Esta pieza se encuentra cerca del soplete y en el travesaño. Se utiliza principalmente para el movimiento hacia arriba y hacia abajo del soplete para procesar placas de diferentes espesores.

4. Sistema de control: Es el centro de mando de la máquina de corte por plasma CNC. Se utiliza principalmente para establecer la trayectoria operativa y los parámetros relacionados de la máquina.

5. Mesa de trabajo: También conocida como mesa de corte básica. Es un dispositivo necesario para la máquina cortadora CNC durante su funcionamiento. Se utiliza principalmente para colocar material de placa y enfriarlo durante el funcionamiento de la máquina.

6. Fuente de alimentación de plasma: Proporciona energía a la máquina de corte por plasma y es el accesorio principal de la máquina.

Tipos de cortadores de plasma

Las máquinas de corte por plasma CNC se pueden clasificar según el modo de funcionamiento en plasma seco, plasma semiseco y plasma submarino.

Según la calidad del corte, se pueden clasificar en plasma general, plasma fino y plasma similar al láser.

Precauciones de seguridad

1. Verifique y confirme que la fuente de energía, la fuente de gas y la fuente de agua estén libres de fugas eléctricas, fugas de gas, fugas de agua y que estén conectadas a tierra de manera segura o conectadas a cero.

2. El carro y la pieza de trabajo deben ubicarse en la posición adecuada, y el polo positivo de la pieza de trabajo y el circuito de corte deben estar conectados, y se debe proporcionar un pozo de escoria debajo de la superficie de trabajo de corte.

3. Seleccione la apertura de la boquilla según el material, el tipo y el grosor de la pieza de trabajo, y ajuste la fuente de energía de corte, el flujo de gas y la contracción del electrodo.

4. El carro de corte automático debe estar vacío y seleccionar la velocidad de corte.

5. Los operadores deben usar máscaras protectoras, guantes de soldadura eléctrica, gorros, respiradores con máscara con filtro y protectores auditivos con cancelación de ruido. Las personas que no usan gafas protectoras tienen estrictamente prohibido observar directamente los arcos de plasma, y la piel desnuda tiene estrictamente prohibido acercarse a los arcos de plasma.

6. Al cortar, el operador debe colocarse contra el viento para operar. Se puede eliminar el aire del fondo de la mesa de trabajo y se debe reducir el área abierta en la mesa de trabajo.

7. Al cortar, si el voltaje sin carga es demasiado alto, verifique la conexión a tierra eléctrica, la puesta a cero y el aislamiento del cable del soplete, aísle la mesa de trabajo del suelo o instale un disyuntor sin carga en el sistema de control eléctrico.

8. El generador de alta frecuencia debe tener una cubierta protectora. Una vez que comienza el arco de alta frecuencia, el circuito de alta frecuencia debe cortarse inmediatamente.

9. El uso de electrodos de torio y tungsteno deberá cumplir con las normas establecidas en el artículo 12.7.8 de la JGJ33-2001.

10. El personal de operación de corte y el personal de apoyo deben usar equipo de protección laboral según sea necesario. También deben tomar medidas para evitar descargas eléctricas, caídas desde gran altura, intoxicaciones por gases, incendios y otros accidentes.

11. La máquina de soldar utilizada en obra deberá disponer de una caseta de protección contra la lluvia, la humedad y el sol, y deberá estar dotada del correspondiente equipo contra incendios.

12. Al soldar o cortar en altura, se deben usar cinturones de seguridad y se deben tomar medidas de prevención de incendios alrededor y debajo del área de soldadura o corte, y debe haber alguien que supervise.

13. Al soldar o cortar recipientes a presión, contenedores sellados, bidones de aceite, tuberías o piezas contaminadas con gas o solución inflamable, primero se debe eliminar la presión en el recipiente o tubería y se debe eliminar el gas o solución inflamable.

Luego se deben enjuagar las sustancias tóxicas, nocivas e inflamables.

Para los recipientes con grasa residual, se debe usar vapor o agua alcalina para enjuagar, y se debe abrir la tapa para garantizar que el recipiente esté limpio y luego llenarlo con agua limpia antes de soldar.

Se deben tomar medidas para evitar descargas eléctricas, intoxicaciones y asfixias al soldar o cortar el interior de los contenedores.

La soldadura o corte en recipientes sellados debe tener orificios de aire y, si es necesario, se deben instalar equipos de ventilación en los orificios de entrada y salida de aire.

El voltaje de iluminación dentro del contenedor no debe exceder los 12 V y el soldador y la pieza de trabajo deben estar aislados. Se debe designar a alguien para que supervise el exterior del contenedor.

Está estrictamente prohibido soldar dentro de recipientes pintados o recubiertos con aceite o plástico.

14. No se deben realizar soldaduras ni cortes en contenedores y tuberías presurizados, equipos cargados eléctricamente, partes tensionadas de estructuras portantes o contenedores que contengan artículos inflamables y explosivos.

15. No se permite soldar al aire libre durante el tiempo lluvioso. Cuando trabaje en áreas húmedas, el operador debe pisar materiales aislantes y usar zapatos aislantes.

16. Después del trabajo se debe cortar el suministro eléctrico y cerrar las fuentes de gas y agua.

Configuración de su cortador de plasma

Se pueden configurar los parámetros de una máquina de corte por plasma CNC. Ver cómo:

Hora de inicio del arco: También conocida como hora de perforación, generalmente se ingresa directamente desde el teclado.

Velocidad de corte y compensación de corte: Generalmente ingresadas directamente desde el teclado.

Altura del arco: También conocida como altura de perforación, generalmente se ajusta manualmente en la pistola de corte.

Voltaje del arco: Generalmente se ajusta manualmente en el sensor de voltaje del arco.

En cuanto a cómo operar una máquina de corte por plasma CNC, la respuesta específica es:

(1) Inicie el compresor de aire, seguido del gabinete de control de la máquina y la fuente de energía de plasma, luego configure los parámetros correspondientes y finalmente inicie el programa para comenzar el trabajo de corte.

Tenga en cuenta que el orden no debe invertirse para evitar problemas.

(2) El corte de placas de acero y los parámetros del proceso deben establecerse de manera razonable y efectiva.

(3) Después de cortar, apague inmediatamente la fuente de alimentación y de gas.

Técnicas para un corte por plasma eficaz

Cuando se utiliza una máquina de corte por plasma CNC, si la calidad del corte es inestable y las piezas de desgaste deben reemplazarse con frecuencia, a menudo se descubre que el funcionamiento de la máquina de corte por plasma CNC por parte del usuario no está lo suficientemente estandarizado y no se presta suficiente atención a algunas detalles.

A continuación se ofrecen algunos consejos para el uso diario de las máquinas de corte por plasma CNC para brindarle comodidad:

1. Empiece a cortar desde el borde.

Empiece a cortar desde el borde lo más lejos posible en lugar de perforar el corte. Usar el borde como punto de partida prolongará la vida útil de las piezas de desgaste. El método correcto es alinear la boquilla directamente con el borde de la pieza y luego iniciar el arco de plasma.

2. Reducir el “tiempo de encendido (o piloto)” innecesario

El encendido consume la boquilla y el electrodo muy rápidamente. Antes de comenzar, el soplete debe colocarse a una distancia de corte del metal.

3. No sobrecargues la boquilla

La sobrecarga de la boquilla (es decir, exceder la corriente de trabajo de la boquilla) hará que la boquilla falle rápidamente.

La intensidad de corriente debe ser el 95% de la corriente de trabajo de la boquilla. Por ejemplo, la intensidad de corriente de una boquilla de 100 A debe establecerse en 95 A.

4. Utilice una distancia de corte razonable

De acuerdo con las instrucciones, utilice una distancia de corte razonable, que es la distancia entre la boquilla de corte y la superficie de la pieza de trabajo. Al perforar, intente utilizar 2 veces la distancia de corte normal o la altura máxima que el arco de plasma puede transferir.

5. El espesor de la perforación debe estar dentro del rango permitido del sistema de la máquina.

La máquina cortadora no puede perforar una placa de acero que exceda el espesor de trabajo. El espesor de punzonado típico es la mitad del espesor de corte normal.

Mantenga limpias la antorcha y las piezas de desgaste; Cualquier suciedad en la antorcha y en las piezas de desgaste afectará en gran medida el rendimiento del sistema de plasma.

Al reemplazar piezas de desgaste, colóquelas sobre un paño limpio y revise con frecuencia la conexión de la antorcha, limpie la superficie de contacto del electrodo y la boquilla con agentes de limpieza como peróxido de hidrógeno.

Solución de problemas comunes de corte por plasma

| Índice. | Falta | Causas de falla | El método para eliminar el problema. |

| 1 | Encendiendo el botón de encendido. | 1. El fusible del interruptor de alimentación está roto. | Para reemplazar. |

| La luz indicadora de encendido no se enciende después de encender el botón de encendido. | 2. Se ha fundido el fusible de la caja de alimentación. | Verifique y reemplace. | |

| 3. El transformador de control está averiado. | Para reemplazar | ||

| 4. El interruptor de encendido está dañado. | Para reemplazar | ||

| 5.La luz indicadora está defectuosa. | Para reemplazar | ||

| dos | No fue posible preajustar la presión del gas de corte. | 1.La fuente de aire no está conectada o no hay aire en la fuente de aire. | Encienda la fuente de aire. |

| 2. El interruptor de encendido no está en la posición "encendido". | Para conectar. | ||

| 3. La válvula reductora de presión está dañada. | Reparar o reemplazar. | ||

| 4. El cableado de la válvula electromagnética es deficiente. | comprobar el cableado | ||

| 5.La válvula electromagnética está rota. | Para reemplazar | ||

| 3 | Al presionar el botón del soplete durante la operación, no hay flujo de gas. | 1.Fuga en la tubería. | Repare la parte con fugas. |

| 2. Una válvula electromagnética está dañada. | Para reemplazar | ||

| 4 | La luz indicadora de trabajo se enciende después de presionar el botón del soplete de corte, pero el arco de plasma no se enciende aunque la boquilla conductora esté en contacto con la pieza de trabajo. | 1.KT1incorrecto | Para reemplazar |

| 2. El transformador de alta frecuencia está dañado. | Verifique o reemplace. | ||

| 3. Oxidación de la superficie de la varilla de encendido o distancia libre inadecuada. | Pulir o ajustar. | ||

| 4. Cortocircuito del condensador C7 de alta frecuencia. | Para reemplazar | ||

| 5. La presión del aire es demasiado alta. | Encapotado | ||

| 6. La pérdida de la boquilla conductora es muy corta. | para reemplazar | ||

| 7. Circuito abierto o cortocircuito del elemento rectificador del puente rectificador. | Compruébalo y reemplázalo | ||

| 8. Mal contacto o circuito abierto en el cable del soplete de corte. | Reparar o reemplazar | ||

| 9. El cable de tierra de la pieza de trabajo no está conectado a la pieza de trabajo. | Conectado a la pieza de trabajo | ||

| 10. Hay una capa gruesa de pintura o suciedad en la superficie de la pieza de trabajo. | Limpiar y hacer conductor. | ||

| 5 | La luz indicadora de corte no se enciende cuando la boquilla conductora está en contacto con la pieza de trabajo y se presiona el botón de corte. | 1. Acción del interruptor de control térmico | Espere a que se enfríe o vuelva a funcionar. |

| 2. El interruptor del botón del soplete está dañado | para reemplazar | ||

| 6 | Verifique el disparo del fusible después del arranque por alta frecuencia. | 1. Transformador de alta frecuencia dañado | Comprobar y reemplazar |

| 2. Transformador de control dañado | Comprobar y reemplazar | ||

| 3. Cortocircuito de la bobina del contactor | para reemplazar | ||

| 7 | El fusible del interruptor principal se ha derretido. | 1. Cortocircuito del elemento rectificador. | Comprobar y reemplazar |

| 2 Fallo del transformador principal | Comprobar y reemplazar | ||

| 3. Cortocircuito de la bobina del contactor | Comprobar y reemplazar | ||

| 8 | Se produce alta frecuencia, pero no se genera ningún arco. | 1. El componente rectificador está defectuoso (hay un sonido anormal dentro de la máquina) | Comprobar y reemplazar |

| 2. El transformador principal está dañado. | Comprobar y reemplazar | ||

| 3. C1-C7 abajo | Comprobar y reemplazar | ||

| 9 | Trabajo a largo plazo sin encendido por arco. | 1. La temperatura del transformador principal es demasiado alta y el interruptor de control térmico está activado. | Espere hasta que se enfríe antes de trabajar. Preste atención a si el ventilador de refrigeración está funcionando y a la dirección del viento. |

| 1. Transformador de alta frecuencia dañado | comprobar y reparar |

Mantenimiento y cuidado de su cortadora de plasma.

1. Instalación adecuada de la antorcha

Instale el soplete de forma adecuada y cuidadosa, asegurándose de que todas las piezas estén bien instaladas y que el flujo de gas refrigerante y aire sea suave. Instale todas las piezas sobre un paño limpio para evitar que la suciedad se adhiera a las piezas. Aplique aceite lubricante adecuado a la junta tórica hasta que brille, pero no agregue demasiado.

2. Reemplace los consumibles antes de que se dañen por completo.

No espere hasta que los consumibles estén completamente dañados antes de reemplazarlos, ya que los electrodos, boquillas y anillos giratorios muy desgastados producirán arcos de plasma incontrolables que probablemente causen daños graves a la antorcha. Por lo tanto, cuando note la primera caída en la calidad del corte, verifique inmediatamente los consumibles.

3. Limpiar las roscas de conexión de la antorcha.

Al reemplazar consumibles o realizar controles de mantenimiento diarios, asegúrese de mantener limpias las roscas internas y externas de la antorcha. Si es necesario, limpie o repare las roscas de conexión.

4. Limpie las superficies de contacto del electrodo y la boquilla.

En muchas antorchas, la superficie de contacto entre la boquilla y el electrodo es una superficie de contacto cargada. Si estas superficies de contacto están sucias, la antorcha no funcionará correctamente y deberá limpiarse con limpiadores a base de peróxido.

5. Verifique el flujo y la presión del gas y del refrigerante diariamente.

Verifique el flujo y la presión del gas y del refrigerante diariamente. Si se encuentra flujo insuficiente o fugas, detenga la máquina inmediatamente para eliminar la falla.

6. Evite daños por colisión con la antorcha

Para evitar daños por colisión en la antorcha, programe el sistema correctamente para evitar movimientos excesivos e instale dispositivos de protección contra colisiones que eviten eficazmente daños a la antorcha durante las colisiones.

7. Las causas más comunes de daños en la antorcha.

(1) Colisión de antorcha.

(2) Arco de plasma destructivo causado por consumibles dañados.

(3) Arco de plasma destructivo causado por suciedad.

(4) Arco de plasma destructivo causado por piezas sueltas.

8. Precauciones

(1) No aplique grasa al soplete.

(2) No abuse del lubricante para juntas tóricas.

(3) No rocíe productos químicos antisalpicaduras mientras la cubierta protectora todavía esté colocada en la antorcha.

(4) No utilice la antorcha manual como martillo.

Conclusión

Este artículo presenta los principios y métodos científicos del uso de cortadores de plasma. Siempre que sigas el equipo de seguridad y las medidas preventivas, utilizar una cortadora de plasma es muy fácil.

Las cortadoras de plasma pueden ayudarle a ahorrar tiempo y dinero y son una máquina versátil y fácil de usar con muchas opciones disponibles en el mercado.