Al dividir una vara de bambú por la mitad, ambas mitades se doblan: la mitad más grande menos y la mitad más pequeña mucho más. Este fenómeno se produce porque el material tiene inherentemente tensión, y su división altera el equilibrio original de esta tensión, dando lugar a la deformación como forma de restablecer el equilibrio.

De manera similar, la deformación de piezas mediante electroerosión por hilo (mecanizado por descarga eléctrica) sigue este principio, donde el proceso de corte altera el equilibrio de tensiones original dentro de la pieza.

Causas de la deformación de piezas en electroerosión por hilo.

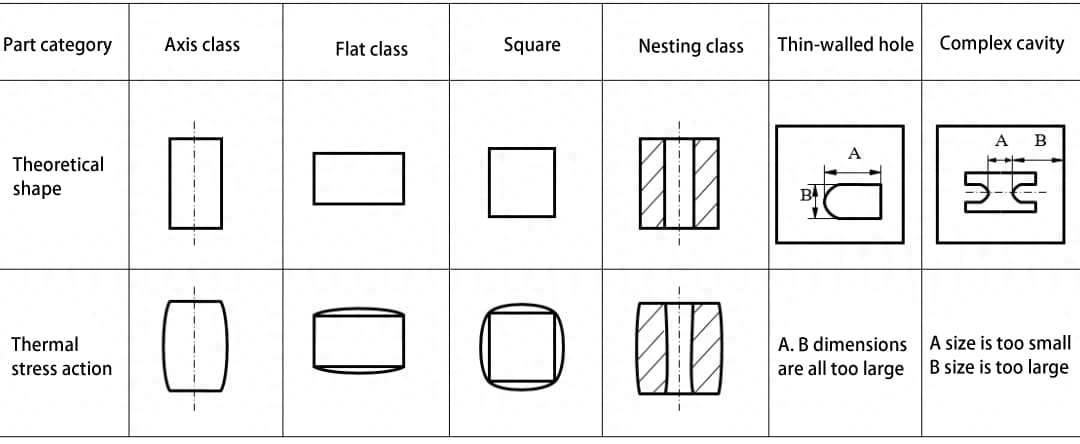

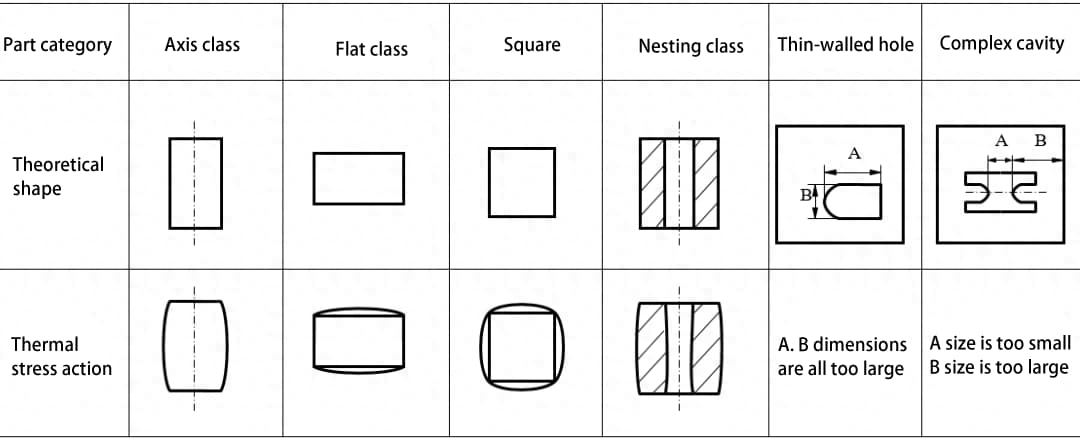

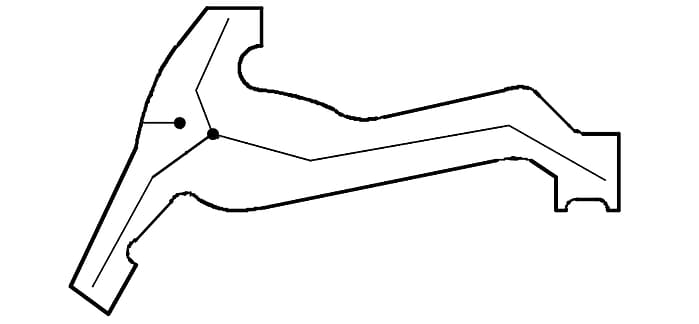

El grado de deformación en la electroerosión por hilo está relacionado con la estructura de la pieza. Las cavidades y protuberancias estrechas y largas son propensas a deformarse, y el grado de deformación depende de la complejidad de la forma, la relación de aspecto y otros factores; Las piezas de trabajo con paredes más delgadas tienen más probabilidades de deformarse.

Si la deformación es mínima y está dentro de los requisitos de precisión del proceso de mecanizado, puede ser casi insignificante.

Sin embargo, si la deformación excede la precisión de mecanizado requerida, provocará desviaciones notables en las dimensiones, afectando la forma de la pieza mecanizada.

La deformación puede ser el resultado de varios factores, incluidas las propiedades del material, el tratamiento térmico, el diseño estructural, la planificación del proceso y la elección de la fijación de la pieza y la ruta de corte durante la electroerosión por hilo.

Medidas preventivas para la deformación de piezas.

Ciertas medidas pueden controlar y prevenir la deformación en la electroerosión por hilo.

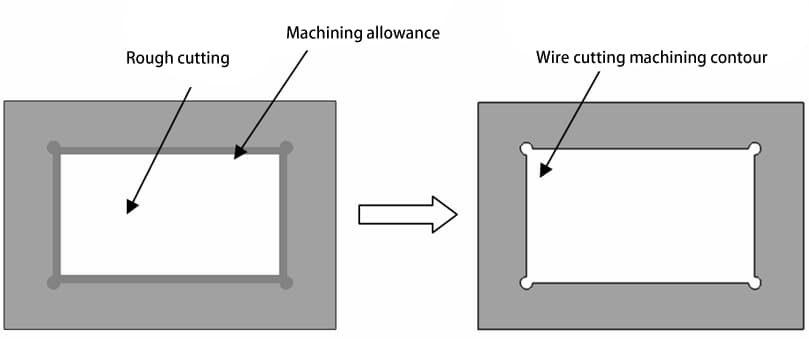

1) Mecanizado en desbaste o corte con alivio de tensión antes del corte final.

Cortar grandes áreas de un material puede alterar el equilibrio de tensiones internas y provocar una deformación significativa. Al eliminar la mayor parte del exceso de material mediante mecanizado de desbaste o mediante recorridos de corte con alivio de tensión, se puede eliminar la mayor parte de la tensión interna.

Para moldes con grandes cavidades en electroerosión, puede resultar beneficioso realizar dos cortes principales. Aumente el desplazamiento entre 0,1 y 0,2 mm para el primer corte principal para permitir el alivio de tensión y luego continúe con el desplazamiento estándar para el segundo corte principal como se muestra en las ilustraciones.

Para formas largas y estrechas, realizar cortes sin tensión dentro de la forma antes de mecanizar el perfil exterior puede reducir significativamente la deformación.

2) Perforación de orificios para enhebrar cables

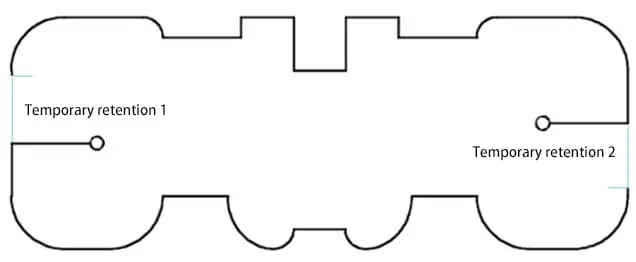

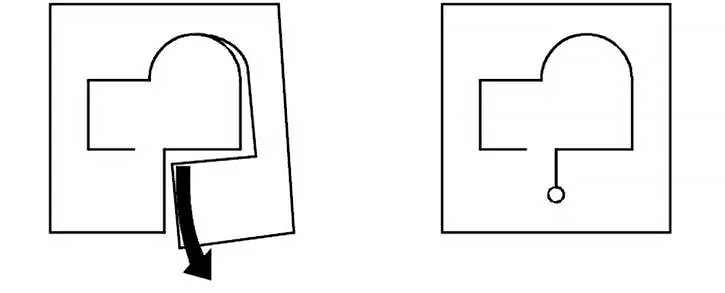

Al cortar protuberancias, comenzar a cortar directamente desde el exterior del material como se muestra en la figura (a) puede provocar deformaciones debido a la tensión desequilibrada del material, lo que resulta en deformaciones de apertura o cierre.

La perforación de orificios de roscado de alambre para el mecanizado de contornos cerrados, como se muestra en la figura (b), puede reducir significativamente la deformación causada por la electroerosión por hilo.

Reducción de la deformación mediante la perforación de agujeros para roscar.

3) Optimización de la ruta de corte

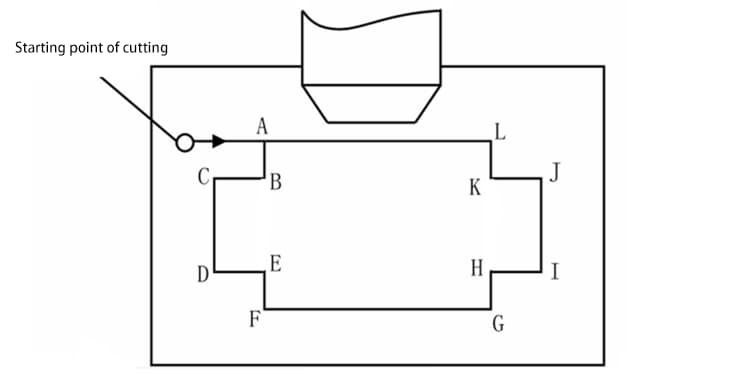

Generalmente, es mejor comenzar a cortar cerca del extremo de sujeción y disponer el segmento que separa la pieza de trabajo de su parte de sujeción al final del recorrido de mecanizado, colocando puntos de ruptura cerca del extremo de sujeción de la pieza de trabajo.

Las disposiciones irracionales de las trayectorias de mecanizado también pueden provocar deformaciones en la electroerosión por hilo.

Una ruta de mecanizado más racional es: A→B→C→D……→A. Si la ruta está dispuesta en el sentido de las agujas del reloj: A→L→K→J……→A, cortar la pieza de trabajo de la pieza de sujeción al principio puede afectar directamente la precisión del saliente debido a una sujeción poco confiable.

4) Varios cortes

Para piezas de trabajo que aún son propensas a deformarse después de tomar ciertas medidas, cambiar el hábito tradicional de cortar al tamaño correcto de una vez y utilizar cortes múltiples puede cumplir con los requisitos de precisión.

Los cortes múltiples en la electroerosión por hilo, cuyo objetivo principal es obtener una mejor rugosidad de la superficie, también reducen significativamente la deformación resultante de las tensiones internas en las piezas del molde.

5) Optimización del proceso de mecanizado para placas de moldes de múltiples cavidades

Durante la electroerosión por hilo, la interacción de las tensiones internas originales y las tensiones térmicas generadas por el proceso de corte puede causar deformaciones impredecibles e irregulares, lo que lleva a una eliminación desigual del material en cortes posteriores y afecta la calidad y precisión del mecanizado.

Para solucionar esto, en el caso de moldes de alta precisión, todas las cavidades se pueden cortar en varias etapas. El primer corte elimina todos los residuos de las cavidades.

Después de la eliminación de residuos, la función de reposicionamiento automático de la máquina se utiliza para terminar secuencialmente las cavidades: corte principal para la cavidad a, eliminar residuos→corte principal para la cavidad b, eliminar residuos→corte principal para la cavidad c, eliminar residuos→…… →corte principal para cavidad n, eliminar residuos → terminar el corte para la cavidad a → terminar el corte para la cavidad b →……→ terminar el corte para la cavidad n, completando el proceso.

Este método de corte permite que cada cavidad tenga tiempo suficiente para liberar tensiones internas, minimizando la influencia mutua y las pequeñas deformaciones causadas por diferentes órdenes de mecanizado y garantizando la precisión de las dimensiones del molde.

Sin embargo, este método implica múltiples operaciones de roscado y requiere mucha mano de obra, lo que lo hace más adecuado para máquinas de electroerosión por hilo lentas equipadas con mecanismos de roscado automático. Después del corte, las mediciones confirman que las dimensiones cumplen con los requisitos de alta precisión.

6) Definir múltiples segmentos de subsidio

Para piezas grandes y de formas complejas, es recomendable definir dos o más segmentos de tolerancia con múltiples puntos iniciales, como se muestra en las ilustraciones.

Durante la programación, la forma se divide en múltiples segmentos y se conectan secuencialmente para su mecanizado. Primero se mecaniza el contorno y luego los segmentos de tolerancia.