Para mejorar la seguridad y la eficiencia económica de la operación del sistema de tuberías de GNL, se analiza y discute el proceso de control modular del módulo ICHTHYS extranjero para tuberías de acero inoxidable con excelente resistencia a la corrosión y características de baja temperatura. Combinado con el módulo ICHTHYS en la práctica de la construcción, en el diseño se tienen en cuenta siete aspectos más del control de calidad, desde el apilamiento de tubos de acero inoxidable y la protección del producto terminado, pasando por el material, agrupamiento, soldadura, argón, control de deformaciones. ajuste de deformación y otros. Esto mejora la estabilidad de la calidad de la construcción del gasoducto y la calidad general de la construcción del proyecto tiene un cierto valor de referencia.

El módulo ICHTHYS es un proyecto de GNL terrestre con una longitud de módulo de aproximadamente 360 m, un ancho de 48 m y un total de 25 sistemas de tuberías. La longitud total de tuberías de construcción es de 93.491 m, de los cuales 17.536 m son de acero inoxidable, lo que representa el 18,76%. Este estudio combina la práctica de construcción del módulo ICHTHYS, el estudio de tuberías de acero inoxidable en el área de construcción de apilamiento y protección del producto terminado, material, agrupamiento, soldadura, argón, control de deformación, regulación de deformación de 7 aspectos de técnica de gestión y calidad. control.

1. Apilamiento de materiales y protección del producto terminado.

Para evitar que las tuberías de acero inoxidable se contaminen con acero al carbono y afecten su resistencia a la corrosión, las tuberías de acero inoxidable deben apilarse y protegerse de acuerdo con los requisitos de las tres reglas siguientes:

- ① Utilice rodamientos especiales para almacenamiento, soldadura, llenado de argón, control de deformación y control de deformación.

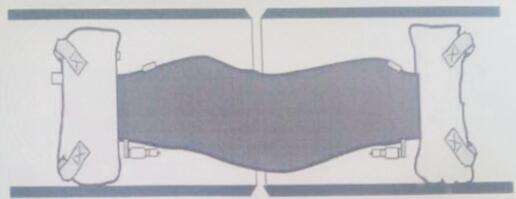

- ② Como se muestra en la Figura 1 y la Figura 2, el tubo de acero inoxidable se somete a un tratamiento por aspersión y se envuelve en papel de aluminio para protección adicional al salir del taller.

- ③ No se utiliza tubo de acero inoxidable durante el transporte. El tubo de acero inoxidable no se utiliza durante el transporte.

- ④ En el proceso de transporte, la tubería prefabricada se almacena en la jaula para evitar daños causados por el transporte repetido boca abajo.

Figura 1 Tratamiento por aspersión

Figura 2: Protección con papel de aluminio

2. Materialización de tuberías de acero inoxidable.

La materialización de tuberías de acero inoxidable incluye el corte y marcado de tuberías. Se pueden tomar las siguientes medidas para controlar la calidad del procesamiento:

- ① Marcar el material después de salir del almacén o trasplantar el número de lote del horno mediante marcas de color para garantizar el uso correcto del material.

- ②Utilice análisis espectral portátil para analizar la calidad de las tuberías de acero inoxidable y garantizar que el material se utilice correctamente.

- ③ Verifique los dibujos para asegurarse de que la longitud, el peso y el material de las tuberías a descargar cumplan con los requisitos.

- ④ Utilice plasma o método de corte en frío para cortar el tubo de acero inoxidable. Utilice herramientas de corte especiales para asegurarse de que la abertura esté libre de defectos o rebabas y márquela con un marcador especial para acero inoxidable con bajo contenido de cloro.

3. Alineación de tuberías

La orientación de las tuberías afecta la calidad y apariencia de la soldadura. Para garantizar la calidad de la alineación del material, debe hacer lo siguiente:

- ① Asegúrese de que el tamaño de los puntos de soldadura sea suficiente para garantizar que las conexiones estén alineadas. El espesor de la soldadura por puntos es de 3,2 a 4,8 mm, la longitud de la soldadura por puntos es de 12,5 a 25,4 mm.

- ② En condiciones normales, cuando el diámetro de la tubería es ≤ 101,6 mm, el número de puntos de soldadura equidistantes es al menos 3; para diámetros de tubería > 101,6 mm, el número de puntos de soldadura equidistantes es de al menos 4. En condiciones especiales, la persona responsable determina el número adecuado de puntos de soldadura después de la inspección.

- ③ En el chaflán para soldadura por puntos grupal, la soldadura se completa antes de que se eliminen todos los puntos de soldadura.

- ④ Al soldar, utilice el método de encendido de arco inverso en el chaflán y no golpee el arco en el material base.

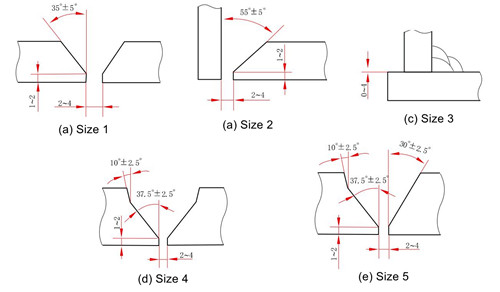

- ⑤ Ajuste la separación del chaflán, el ángulo del chaflán y los bordes romos de acuerdo con el método de soldadura (WPS), como se muestra en la Figura 3. Un tamaño de chaflán demasiado grande reduce los costos de construcción y crea una tensión excesiva en la soldadura, lo que provoca deformaciones, grietas y otros problemas. . Un tamaño de ranura demasiado pequeño provocará soldaduras incompletas, así como escoria y otros defectos.

- ⑥ El emparejamiento de tubos de acero inoxidable se realiza con soporte ajustable. La parte superior del soporte está formada por una placa de acero inoxidable.

- ⑦ la implementación de prefabricación regional para evitar la mezcla con acero al carbono, acero de baja aleación u otros materiales metálicos, como se muestra en la Figura 4.

Figura 3 Tamaño del bisel para diferentes formas de soldadura a tope

Figura 4: Prefabricación de zonas para conexiones de tuberías de acero inoxidable

La soldadura de tuberías es un vínculo importante para determinar la calidad del proyecto. Por lo tanto, se aplican requisitos estrictos a la inspección de soldadura de tubos de acero inoxidable.

(1) Los ingenieros de soldadura preparan un manual sobre el proceso de soldadura e instrucciones técnicas.

(2) Los soldadores deben tener una licencia de soldadura. La evaluación y aprobación del proyecto sólo se produce después de la calificación para el servicio.

(3) El soldador de turno debe tener claros los requisitos del proceso de soldadura y verificar si los consumibles de soldadura utilizados y los requisitos del proceso coinciden para evitar un uso indebido.

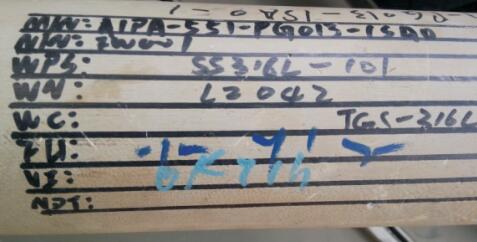

(4) Antes de soldar, cada nodo se marca con información de inspección y identificación de la soldadura (Figura 5), incluido el número de soldadura, el método de soldadura, el soldador, los consumibles de soldadura, la agrupación, la apariencia y el examen FINAL .

Figura 5: Panel de información de inspección

(5) Las costuras longitudinales de los tubos soldados adyacentes están desplazadas entre sí, y las aberturas y las partes exteriores y las costuras longitudinales de los tubos soldados adyacentes están desplazadas al menos 45° o 150 mm para evitar colisiones aparentes de las costuras longitudinales con el canal. La soldadura a tope del tubo llega al fondo.

(6) La distancia entre las dos soldaduras a tope de las tuberías y la distancia entre las partes secundarias de la soldadura en ángulo deben cumplir los requisitos, consulte la Tabla 1.

Tabla 1 Distancia de soldadura

| Distancia soldadura a soldadura d | Soldaduras dos pero T | Soldaduras a tope y soldaduras en ángulo |

| 5T o 50mm | Tome el valor máximo de d | |

|

5T |

DE ACUERDO | |

|

2T |

Soldadura a tope RT, soldadura en ángulo PT | |

| <2T | Resección | Resección |

(7) Los accesorios (soportes de tuberías, protectores, tubos de perforación, etc.) deben contar con orificios de proceso para acelerar la disipación del calor y mejorar la calidad de la soldadura. Los orificios de proceso se pueden utilizar para probar el proceso de prueba de presión y verificar que los accesorios estén soldados a través del material base. Una vez completada la impresión de prueba, se cierra el orificio del proceso de sellado de silicona DOW732 disponible.

(8) Al soldar en condiciones climáticas adversas, el área de soldadura debe protegerse y probarse adecuadamente (por ejemplo, carpas, manijas traseras y pistola/pluma de temperatura) para garantizar la calidad de la soldadura. Si el viento es fuerte, conviene montar una tienda de campaña a prueba de viento; Si la humedad es alta, debes precalentar una parrilla para que se seque; El precalentamiento debe realizarse en todo el espesor, el área de precalentamiento debe ser de al menos 25 mm en ambos lados de la soldadura. Después del precalentamiento, se debe utilizar una pistola medidora de temperatura para registrar la temperatura en cualquier momento durante el proceso de soldadura. El arco se apaga, la antorcha no se puede levantar inmediatamente, se debe prestar atención al efecto protector del gas restante sobre la costura de soldadura.

(9) Equipado con las herramientas auxiliares pertinentes (cubo de protección térmica, martillo para escoria, regla de prueba de soldadura, etc.), la varilla de soldadura se seca en el cubo de protección térmica y el cubo de protección térmica se calienta en su lugar para garantizar que la temperatura en el cubo no sea inferior a 80°C. La regla de prueba de soldadura se utiliza para determinar la desalineación máxima permitida de 3 mm.

(10) Verifique el extremo de la soldadura, use endoscopia para determinar la oxidación interna. Si el color no es el adecuado, para un diámetro de 600 mm o más, utilice pasta decapante con ácido crómico para pasivación artificial. Antes de usar, limpie la superficie de suciedad y aplique la pasta colorante a la superficie. El espesor es de 1-2 mm. Determinar la duración del recubrimiento según el espesor de oxidación de la superficie y la temperatura para obtener una superficie limpia. Para diámetros iguales o inferiores a 600 mm se utiliza el método de desmontaje en ciclo en línea, en el que mangueras conectan las tuberías instaladas formando un circuito de limpieza. Además, el contenido de ferrita debe ser >5 % durante las pruebas y los requisitos de contenido.

5. Tubos llenos de argón

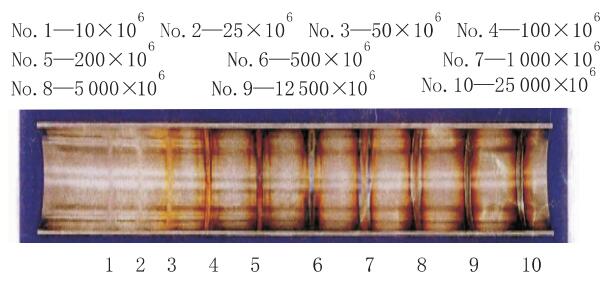

Al soldar tubos de acero inoxidable se reduce el grado de oxidación, por lo que se oxidan con facilidad. Al soldar, se requiere argón en la parte posterior del punzón. El contenido de argón es diferente y el color de oxidación es diferente, como se muestra en la Figura 6.

Figura 6: Tabla comparativa de colores de oxidación.

Requisitos para la evaluación del sudor in situ para el módulo ICHTHYS: contenido de oxígeno < 0,05%. Los tres casos siguientes cumplen las condiciones para el llenado con argón.

- ① Al soldar la soldadura de raíz, se debe utilizar un proceso de soldadura TIG con gas de protección y el gas de protección se debe mantener al menos hasta completar la soldadura y el monitoreo de la segunda capa. ① En el proceso de soldadura de la camisa de la tubería, se debe utilizar gas protector en el proceso de soldadura TIG.

- ② Al soldar la protección de tuberías, es necesario utilizar un gas protector si el espesor de la pared de la tubería es < 6,35 mm.

- ③ Tubo de 25,4 mm (1 pulgada) debajo de la parte posterior para mantener un llenado continuo de argón.

- El método de llenado con argón es diferente para diferentes diámetros.

(1) Si el diámetro es pequeño, todo el tubo se lavará con argón. La longitud del tubo es mayor con la soldadura en grupo segmentado. Se puede utilizar una pequeña cantidad de interconexiones para soldar papel soluble en agua en ambos lados de la cerradura. Generalmente, la longitud del orificio de soldadura en ambos lados es de 200 a 300 mm. Procedimiento para llenar todo el tubo con argón: Se bloquea un extremo del tubo con papel o esponja soluble en agua. El argón se suministra desde el otro extremo del tubo. Un analizador de oxígeno monitorea las lecturas para cumplir con los requisitos de soldadura. Puede ocurrir una introducción.

(2) Para diámetros grandes, se puede llenar con argón localmente. El argón se llena antes de perforar. Primero, la placa se coloca a 100-150 mm del punto de soldadura. Se infla un extremo del tubo y el otro extremo se coloca en el centro de la placa por donde sale el gas. Para reducir la pérdida de argón por el espacio de la tubería, se puede pegar papel soluble en agua a la tubería a lo largo del espacio de soldadura antes de soldar. Luego se retira el papel mientras comienza la soldadura. Para compensar las fugas de argón, el tubo debe llenarse constantemente con el fundente de argón adecuado durante todo el proceso de soldadura. Se debe prestar especial atención a llenar la cámara de aire inflable con aire antes de soldar.

(3) También se pueden utilizar tubos de gran diámetro para sellar cápsulas inflables. El uso de cápsulas inflables puede solucionar las dificultades de sellar soldaduras por arco. El uso de caucho de alta calidad para sellar tubos con airbags. Al inflarlo se infla el airbag para que se expanda y alcance la presión prescrita. El airbag llena toda la sección de tubería. En este momento, el propósito del bloqueo se logra mediante la pared de la bolsa de aire bloqueada y la fricción del tubo para lograr el propósito de bloquear y cerrar rápidamente la sección del tubo. Los procesos específicos son:

- ① Determine la cápsula inflable adecuada según el tamaño del diámetro del tubo.

- ② Coloque la cápsula inflable en el tubo de acero inoxidable. Tire de la cápsula inflable para que la tira de luz central quede sobre la soldadura, y asegúrese de que los dos extremos del dique inflable estén a la misma distancia en ambos lados de la soldadura, como se muestra en la figura 7.

- ③ Se alimenta gas argón al dique inflable a través de la manguera de gas principal. La presa inflable se expande gradualmente hasta tocar estrechamente el tubo de acero inoxidable.

- ④ La presa inflable y el tubo de acero inoxidable están uno cerca del otro. El inflado continúa hasta que la presión preestablecida de la cápsula inflable excede la presión preestablecida. Luego comienza a liberarse argón a través de la válvula reductora de presión interna. El tubo de acero inoxidable se reemplaza según el principio de sustitución hasta que todo el tubo de acero inoxidable esté lleno de argón. Después del reemplazo completo, se puede usar un detector de oxígeno para determinar cuándo los niveles de oxígeno cumplen con los requisitos de soldadura. La soldadura no puede comenzar hasta que se cumplan los requisitos de soldadura.

- ⑤ Proceso de inflación en dos pasos. La velocidad de inflado depende del control de la válvula de control de flujo para garantizar que el suministro de gas argón cumpla con las especificaciones preestablecidas. En primer lugar, el suministro de gas a alta presión requiere un caudal elevado para lograr el intercambio local de oxígeno. En segundo lugar, se cambia al suministro de gas a baja presión si se requiere un intercambio local de oxígeno en ambos lados de la costura de soldadura. El intercambio continuo de oxígeno a bajos caudales garantiza la calidad de la soldadura y no ejerce una presión excesiva sobre el molde de soldadura. Además, si se requiere un ajuste adicional del flujo de gas, esto se puede lograr operando la manguera de gas secundario. ;

- ⑥ La válvula de purga de aire no se debe vaciar inmediatamente después de soldar el tubo de acero inoxidable, sino sólo después de que se haya enfriado el cordón de soldadura.

Figura 7: Representación esquemática de la colocación de la presa inflable

6. Deformación de la soldadura del tubo.

Las causas de la deformación durante la soldadura de tubos de acero inoxidable y de acero al carbono son similares. En comparación con el acero al carbono, la deformación durante la soldadura de tubos de acero inoxidable es mayor. El método de tratamiento de la deformación al soldar tubos de acero inoxidable y tubos de acero al carbono es el mismo.

- (1) El uso de consumibles de soldadura de diámetro pequeño y corriente más baja, el control de la energía adecuada de la línea de soldadura y los parámetros de soldadura específicos se muestran en la Tabla 2.

- (2) Para soldar se utiliza el orden de soldadura centro-izquierda-derecha, y no se debe soldar una línea hasta el final para evitar deformaciones. El tubo de gran diámetro puede ser soldado simétricamente en la misma dirección por dos personas al mismo tiempo. Si el espesor de la pared de la tubería de metal base es superior a 8 mm, la soldadura se realizará en múltiples capas y la temperatura máxima entre las capas será inferior a 150 °C.

- (3) El dispositivo de soldadura se fija antes de soldar para evitar deformaciones.

- (4) Reduzca el espacio de soldadura y el número de ranuras.

- (5) Preste atención al tamaño correcto de la soldadura.

- (6) Después de soldar, tome medidas antideformación para evitar la deformación.

Tabla 2 Parámetros de soldadura

| capa de soldadura | Proceso de soldadura | Diámetro de relleno/mm | Actual/A | Voltaje/V | Velocidad de soldadura/(mm/min) | Caudal de gas/(l/min) | Aporte térmico máximo/(kJ/mm) |

| fuente | TIG | 1.6 | DCSP50 – 80 | 45181 | 50 – 80 | 15 – 25 | 1.3 |

| fuente | TIG | dos | DCSP60 – 90 | 45212 | 50 – 80 | 15 – 25 | 1.3 |

| fuente | TIG | 2.4 | DCSP 80 – 120 | 45212 | 50 – 80 | 15 – 25 | 1.6 |

| relleno | TIG | 1.6 | DCSP60 – 120 | 45212 | 80 – 120 | 15 – 25 | 1.2 |

| relleno | TIG | dos | DCSP90 – 130 | 45212 | 70 – 120 | 15 – 25 | 1.2 |

| relleno | TIG | 2.4 | DCSP 100 – 200 | 45215 | 70 – 140 | 15 – 25 | 1.6 |

| relleno | TIG | 3.2 | DCSP 160 – 220 | 14 – 16 | 90 – 150 | 15 – 25 | 1.6 |

| relleno | FCAW-G | 1.2 | DCRP 130 – 180 | 22 – 24 | 130 – 165 | 15 – 25 | 1.3 |

| relleno | VISA | 2.4 | DCRP300 – 400 | 27 – 32 | 350 – 500 | 1.5 | |

| relleno | VISA | 3.2 | DCRP350 – 420 | 28 – 33 | 400 – 500 | 1.6 |

7. Ajuste de la deformación del tubo.

En el caso de los tubos, es posible corregir la rectitud del tubo aprovechando la contracción de la soldadura provocada por la soldadura parcial o total del cordón de soldadura circular.

- (1) Para diámetros de tubería >50,8 mm (2 pulg.), marque la soldadura esmerilada. El área de la ranura debe ser 2/3 de la soldadura circunferencial y la profundidad de la ranura debe ser 1/3-1/2 de la pared de la tubería.

- (2) La misma corrección de costura sólo se puede utilizar dos veces. Si aún es necesario corregir ambos parches, se debe cortar la costura y soldar nuevamente.

- (3) Si hay una gran desviación en la rectitud de la tubería, se debe quitar la junta y soldar nuevamente.