1. Introducción:

El uso humano del cobre se remonta a hace 10.000 años. En el norte de Irak se ha descubierto un artefacto de 8.700 años de antigüedad, un tapón de cobre para los oídos. China poseía piezas de bronce hace más de 4.000 años, durante la era Xia Yu.

La aplicación del cobre como conductor tiene una historia de más de 200 años, desde su descubrimiento y aplicación a finales del siglo XVIII con la electricidad.

El aluminio, al ser un metal joven, era llamado “oro plateado” a mediados del siglo XIX, incluso más precioso que el oro.

No fue hasta 1886 que el científico estadounidense Hall investigó y desarrolló de forma independiente el método electrolítico para producir aluminio, que hizo posible la industrialización.

El aluminio comenzó a utilizarse como conductor en 1896, cuando el científico británico Colly erigió el primer cable trenzado de aluminio suspendido en Bolton.

En 1910, la Asociación Estadounidense del Aluminio inventó un alambre de aluminio trenzado con un núcleo de acero y lo erigió sobre las Cataratas del Niágara.

Desde entonces, las líneas aéreas de transmisión de alto voltaje han sido reemplazadas gradualmente por cables trenzados de aluminio con núcleo de acero. Además, los países industriales desarrollados de Europa y América comenzaron a utilizar conductores de aluminio para reemplazar a los conductores de cobre como líneas de distribución en 1910.

Hoy en día, alrededor del 14% del aluminio producido en el mundo se utiliza como material eléctrico. Estados Unidos tiene el porcentaje más alto de aluminio utilizado en alambres, alcanzando alrededor del 35%.

En China, la cantidad de aluminio utilizada por la industria eléctrica representa aproximadamente un tercio del consumo total de aluminio del país, principalmente para la transmisión de alto voltaje.

Sin embargo, la proporción de conductores de aluminio utilizados en la distribución de energía es inferior al 5%. La elección entre conductores de cobre y aluminio está influenciada por factores históricos, condiciones nacionales, situaciones de recursos y otros factores.

En la década de 1950, el precio del cobre aumentó rápidamente y la industria mundial de alambres y cables propuso reemplazar el cobre por aluminio.

Para lograr el mismo rendimiento eléctrico, el área de la sección transversal de los conductores de aluminio debía ser dos pasos mayor que la de los conductores de cobre o aumentar en un 50%.

La misma propuesta se hizo en los años 1960 y 1970 por las mismas razones. Desde 2005 se ha vuelto a plantear la propuesta de sustituir el cobre por aluminio.

Con el avance de la tecnología, esta vez la sustitución del cobre por aluminio se realiza principalmente con aleación de aluminio en lugar de aluminio puro.

¿Cuál es la perspectiva de sustituir el cobre por aluminio? Necesitamos comprender mejor las propiedades del aluminio, el cobre y las aleaciones de aluminio.

2. Comparación de cobre y aluminio.

2.1 Comparación de rendimiento entre aluminio y cobre (20 ℃)

| aluminio | Aluminio | Cobre | |||||

| recocido | Difícil (H8) | recocido | Duro | ||||

| Densidad de peso atómico/kgm -3 resistividad/n Ω mconductividad/% IACS | 26,98 2700 |

63,54 8890 |

|||||

| 27,8 62 |

28.3 61 |

17.24 100 |

17,77 97 |

||||

| Coeficiente de temperatura de resistencia/(n Ω · m) · K-1 | 0.1 | 0.1 | 0.09825 | 0.09525 | |||

| Resistencia a la tracción/MPa | 80-110 | 150-200 | 200~270 | 350470 | |||

| Módulo de elasticidad positivo/MPa | 63 | 63 | 120 | 120 | |||

| Coeficiente de expansión lineal/ × 10 -6 K -1 | 23 | 23 | 17 | 17 | |||

| Capacidad calorífica específica | /J(kgK) -1 /J(℃.cm3) -1 | 900 2.38 |

392 3.42 |

||||

| Conductividad térmica/W · (m · K) – 1 | 231 | 436 | |||||

| Resistencia térmica/K · W -1 | 0,491 | 0,259 | |||||

| Potencial del electrodo de calomelanos/V | -0,75 | -0,22 | |||||

| Dureza Brinell | alrededor de 25 | alrededor de 45 | alrededor de 60 | alrededor de 120 | |||

| Punto de fusión /℃ | 600 | 1083 | |||||

| Calor de fusión/ × 10 5 Jkg -1 | 3,906 | 2,142 | |||||

Nota: Los datos provienen de la segunda edición del “Manual de aleación de aluminio y su procesamiento”.

2.2 Aplicación de conductores de cobre y aluminio en cables de alimentación

En términos de estándares de producción de cables, toda la fabricación de cables de alimentación sigue GB12706.1-2008 “Cables de alimentación y accesorios aislados extruidos con tensión nominal de 1 kV (Um=1,2 kV) a 35 kV (Um=40,5 kV): Parte 1: Cables con tensión nominal de 1kV (Um=1,2kV) y 3kV (Um=3,6kV)”, donde los conductores del cable se producen de acuerdo con GB/T3956-2008.

GB/T3956-2008 “Conductores para cables” tiene disposiciones claras que pueden utilizar el primer o segundo tipo de conductor de cobre recocido con o sin una capa de metal chapado en oro, o conductor de aluminio o aleación de aluminio.

Resistencia a la tracción y conductividad del aluminio eléctrico.

| estado | σb /MPa | Resistividad (máx.) /(Ωmm2)m -1 |

Conductividad (mín.) /% SIGC |

| 1350-O | 58,3~98 | 0.027899 | 61,8 |

| 1350-H12 o H22 | 82,3~117,6 | 0.028035 | 61,5 |

| 1350-H14 o 24 | 102,9~137,2 | 0.028080 | 61,4 |

| 1350-H16 o 26 | 117,6~150,9 | 0.028126 | 61.3 |

| 1350-H19 | 161,7~198,9 | 0.028172 | 61.2 |

Nota: Los datos provienen de la segunda edición del “Manual de aleación de aluminio y su procesamiento”.

2.3 Problemas con conductores de aluminio en aplicaciones de cables de alimentación

En las décadas de 1960 y 1970, los precios del cobre se dispararon a nivel mundial. Por factores políticos, el cobre fue considerado un material estratégico y sujeto a control comercial.

Como resultado, el aluminio se utilizó ampliamente como material conductor principal para los cables de transmisión, y “reemplazar el cobre por aluminio” se convirtió en una política técnica común en la industria eléctrica.

Se requirió aprobación para elegir cables conductores de cobre.

Por lo tanto, se utilizaron cables de aluminio puro para las líneas principales y ramales de edificios civiles.

Las desventajas de los conductores de aluminio puro (AA1350) se reflejan principalmente en los siguientes aspectos:

(1) Mala resistencia mecánica, fácil de romper.

(2) Susceptibles a deformarse, los tornillos deben apretarse periódicamente.

(3) Fácil de sobrecargar y generar calor, provocando riesgos de seguridad.

(4) No existe una buena solución al problema de la conexión de transición cobre-aluminio.

Estos problemas no sólo los enfrenta China, sino también la industria mundial del cable. Con la mejora de la situación internacional y la implementación de las políticas de reforma y apertura de China, podemos importar fácilmente una gran cantidad de recursos de cobre del extranjero, y la diferencia de precio entre el cobre y el aluminio no es significativa.

Así, la sustitución del cobre por aluminio se volvió gradualmente menos popular en China. Al mismo tiempo, los países extranjeros desarrollaron activamente nuevos conductores de aleación de aluminio y resolvieron los problemas de conexión entre los conductores de aleación y los terminales.

Con el tiempo, Estados Unidos y Europa aplicaron ampliamente conductores de aleación de aluminio en líneas de distribución. En el Código Eléctrico Nacional de Estados Unidos (5) NEC330.14, se estipula que: “Se fabricarán conductores sólidos con áreas de sección transversal de 8, 10, 12 AWG (equivalente a 8,37 mm2, 5,26 mm2, 3,332 mm2 en China) de materiales de aleación de aluminio de grado eléctrico de la serie AA8000.

Los conductores trenzados desde 8AWG (equivalente a 8,37 mm2 en China) hasta 1000 kcmil (equivalente a 506,7 mm2 en China) están marcados como Tipo RHH, RHW, XHHW, THW, THHW, THWN, THHN, Tipo de entrada de servicio SE Estilo U y SE Estilo R. Estar hecho de materiales conductores de aleación de aluminio de grado eléctrico de la serie AA-8000”.

3. Conductores de aleación de aluminio.

3.1 Desarrollo de conductores de aleación de aluminio

Las aleaciones de aluminio utilizadas como conductores experimentaron un rápido desarrollo en las décadas de 1960 y 1970 debido al aumento de los precios del cobre.

En la lista de aleaciones de aluminio de la Asociación Internacional de la Industria del Aluminio, las principales aleaciones de aluminio utilizadas como conductores son los conductores de las series AA1000 (aluminio puro), AA6000 (aleación Al-Mg-Si) y AA8000 (aleación Al-Mg-Cu-Fe). . Los conductores de la serie AA1000 se utilizan principalmente en líneas aéreas de alta tensión; Los conductores de Al-Mg-Si de la serie AA6000 se utilizan principalmente en líneas aéreas de alta tensión y barras colectoras de aluminio.

Ambos tipos de conductores existen en estado duro y la soldadura es el método principal para las conexiones de juntas. La serie AA8000 Al-Mg-Cu-Fe es una aleación de aluminio blanda que en realidad se utiliza en líneas de distribución.

La aleación de aluminio de la serie AA8000 obtuvo una serie de patentes en las décadas de 1960 y 1970.

aleación de aluminio

| nombre de la liga | número de patente estadounidense | |

| ANSI-H35.1 | Naciones Unidas | |

| 8017 | A98017 | |

| 8030 | A98030 | 3711339 |

| 8076 | A98076 | 3697260 |

| 8130 | A98130 | |

| 8176 | A98176 | RE28419 |

| 8176 | A98176 | RE30465 |

| 8177 | A98177 | |

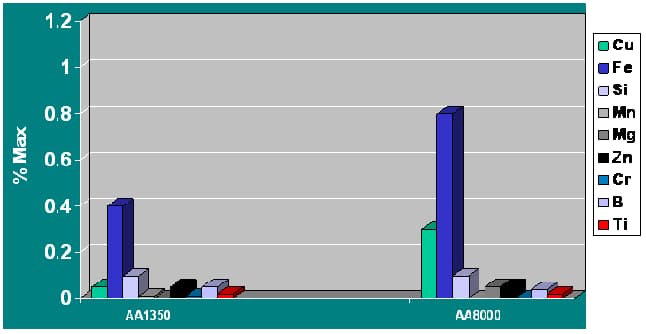

3.2 La principal composición química de los conductores de la serie AA8000 es la siguiente:

| aleación de aluminio | Porcentaje de composición química en función de la calidad. | |||||||||

| ANSI | Naciones Unidas | Aluminio | Silicio | Hierro | Cobre | Magnesio | Zinc | Boro | Otros (total) | Otros (total) |

| 8017 8030 8076 8130 8176 8177 |

A98017 A98030 A98076 A98130 A98176 A98177 |

Residual Residual Residual Residual Residual | 0,10 0,10 0,10 0,15 mil millones 0,03-0,15 0,10 |

0,55-0,8 0,30-0,8 0,6-0,9 0,40-1,0 mil millones 0,40-1,0 0,25-0,45 |

0,10-0,20 0,15-0,30 0,04 0,05-0,15 …… 0,04 |

0,01-0,05 0,05 0,08-0,22 … … 0,04-0,12 |

0,05 0,05 0,05 0,10 0,10 0,05 |

0,04 0,001-0,04 0,04 … …0.04 |

0,03 A 0,03 0,03 0,03 0,05ºC 0,03 |

0,10 0,10 0,10 0,10 0,15 0,10 |

- R: El contenido máximo de litio es 0,03.

- B: El contenido máximo de silicio y hierro es 1,0.

- C: El contenido máximo de galio es 0,03.

Nota: Datos del Manual de conductores eléctricos de aluminio, tercera edición.

3.3 Comparación entre conductores de la serie AA8000 y conductores de aluminio puro (AA1350).

Debido a la adición de elementos de cobre/hierro/magnesio, estos elementos desempeñan un papel muy crítico en la aleación:

Cobre: Aumenta la estabilidad de la resistencia eléctrica de la aleación a altas temperaturas.

Hierro: Se incrementa en un 280% la resistencia anti-fluencia y a la compresión, evitando problemas de relajación provocados por la fluencia.

Magnesio: puede aumentar los puntos de contacto y tiene una mayor resistencia a la tracción bajo la misma presión de interfaz.

Rendimiento de la aleación de aluminio para alambre blando

| Artículo | σb /MPa | σ0,2 /MPa | σ/% | Conductividad /% SIGC |

| 1350 | 74,5 | 27,5 | 32 | 63,5 |

| Triple-E | 95 | 67,7 | 33 | 62,5 |

| Súper-T | 95 | 67,6 | 33 | 62,5 |

| X8076 | 108,8 | 60,8 | 22 | 61,5 |

| Estabiloy | 113,8 | 53,9 | 20 | 61,8 |

| Nico | 108,8 | 67,7 | 26 | 61.3 |

| X8130 | 102.0 | 60,8 | 21 | 62.1 |

Nota: Datos del Manual de aleaciones de aluminio y su procesamiento, segunda edición.

(1) Resistencia mecánica: en la tabla, se puede ver que, en comparación con los conductores de aluminio puro AA1350, la resistencia a la tracción de los conductores de la serie AA8000 es aproximadamente el 150% de la del aluminio puro, y el límite elástico es aproximadamente el 200% del puro. aluminio.

(2) Rendimiento antideslizamiento: en la prueba de fluencia de 500 horas, se puede ver que, en comparación con los conductores de aluminio puro AA1350, el rendimiento antideslizamiento de las aleaciones de la serie AA8000 es aproximadamente un 280 % del aluminio puro, alcanzando básicamente el mismo nivel. como conductores de cobre.

3.4 Comparación entre conductores de aleación de aluminio y cobre.

| Características del conductor | Densidad (g/ m3 ) |

Punto de fusión (℃) |

Coeficiente de expansión lineal | Resistividad (Ω* mm2 /m) |

Conductividad %SIAC |

Resistencia a la tracción (MPa) |

Fuerza de producción (MPa) |

Tasa de alargamiento (%) |

| Cobre eléctrico (Cu) | 8,89 | 1083 | 17*10 -6 | 0.017241 | 100 | 220-270 | 60-80 | 30-45 |

| Aleación de aluminio AA8000 | 2.7 | 660 | 23*10 -6 | 0.0279 | 61,8 | 113,8 | 53,9 | 30 |

En comparación con los conductores de cobre, se encuentra que debido a diferentes resistividades, el IACS de los conductores de aleación de aluminio AA8000 es 61,8% de cobre.

Cuando aumentamos el área de la sección transversal de los conductores de aleación de aluminio en dos niveles o la aumentamos al 150% del área de la sección transversal de los conductores de cobre, su rendimiento eléctrico es constante.

La resistencia a la tracción de los conductores de aleación de aluminio es sólo la mitad que la de los conductores de cobre (113,8:220 MPa).

Debido a que la densidad de la aleación de aluminio AA8000 es solo el 30,4% de la de los conductores de cobre, incluso si el área de la sección transversal de los conductores de aleación de aluminio aumenta al 150% del área de la sección transversal de los conductores de cobre, el peso de los conductores de aleación de aluminio es sólo un 45% de conductores de cobre.

Esto hace que la resistencia a la tracción de los conductores de aleación de aluminio sea relativamente ventajosa en comparación con los conductores de cobre.

El límite elástico de los conductores de aleación de aluminio AA8000 es cercano al de los conductores de cobre, lo que hace que el rendimiento de fluencia de los conductores de aleación de aluminio sea similar al de los conductores de cobre.

En términos de alargamiento de rotura, el conductor de aleación de aluminio es básicamente el mismo que el conductor de cobre.

Debido a los diferentes coeficientes de expansión de los conductores de aleación de aluminio y cobre, no es adecuado conectar directamente conductores de aleación de cobre y aluminio. Garantizamos la confiabilidad de la conexión a través del siguiente método.

3.5 Fiabilidad de la conexión

Se ha implementado oficialmente el estándar GB14315-2008 para terminales y conectores de cobre y aluminio de tipo engarzado para conductores de cables de alimentación.

En esta norma también se ha incluido oficialmente el terminal de transición cobre-aluminio, proporcionando una base teórica para conectar cables de aleación y barras de cobre o equipos eléctricos fabricados en cobre.

Actualmente, existen básicamente tres formas de utilizar las transiciones cobre-aluminio:

(1) Cable de aleación + terminal de transición cobre-aluminio (el terminal está conectado directamente a la barra de cobre).

(2) Cable de aleación + terminal de aluminio (cuando el terminal de aluminio está conectado a la barra colectora de cobre estañado, el tornillo se aprieta de acuerdo con el valor de torque proporcionado por la norma nacional y se agrega una arandela en forma de disco para garantizar una conexión efectiva entre metales de cobre y aluminio durante la expansión y contracción térmica).

(3) Cable de aleación + terminal de aluminio + arandela bimetálica (la parte de aluminio de la arandela está conectada al terminal de aluminio y la parte de cobre está conectada al bus de cobre).

Todos estos métodos de conexión requieren 1000 ciclos de prueba de ciclos térmicos de acuerdo con IEC61238-2008 o GB9327-2008, simulando 30 años de uso para garantizar la confiabilidad de las conexiones de los cables.

Las pruebas de ciclo térmico realizadas por Georgia Power Company y el Instituto de Investigación de Cables de Shanghai han demostrado que la conexión de cables de aleación es segura y confiable, y los datos experimentales muestran que la confiabilidad de su conexión es incluso más estable que la de los conductores de aleación.

4. Estado de los recursos de cobre y aluminio

4.1 Una perspectiva global sobre los recursos de cobre y aluminio

Según datos del Servicio Geológico de Estados Unidos (USGS), el elemento cobre representa menos del 0,01% del contenido de elementos de la corteza, mientras que el elemento aluminio representa el 7,73% del contenido de elementos de la corteza.

El contenido del elemento aluminio es más de 1000 veces mayor que el del elemento cobre en la corteza. Según la tasa de consumo actual, los recursos mundiales de cobre pueden soportar 32 años adicionales de uso a una tasa de crecimiento del 3% anual.

En cuanto a los recursos de aluminio, teniendo en cuenta la escala actual de la minería (alrededor de 140 millones de toneladas por año), las reservas de bauxita existentes han sido suficientes para satisfacer las necesidades de la industria mundial del aluminio durante casi 180 años.

4.2 Situación de los recursos nacionales de cobre y aluminio

Desde 2004, China ha exportado alrededor del 10% de su demanda anual de aluminio, lo que ha provocado un grave exceso de capacidad.

Al mismo tiempo, según las estadísticas de la Comisión Nacional de Desarrollo y Reforma, de 2004 a 2006, la brecha anual de cobre de China superó los 1,3 millones de toneladas.

Según datos del Anuario Estadístico de China 2008, en 2007 China importó 4,52 millones de toneladas de mineral de cobre y cobre refinado, y el valor de las importaciones de cobre y productos de cobre fue de 27,1 mil millones de dólares.

El mercado del cobre metálico de China depende en gran medida de las importaciones y la insaciable demanda de materiales de cobre de China ha llevado a un aumento continuo de los precios internacionales del cobre.

Las empresas chinas también salieron al extranjero con un entusiasmo sin precedentes, adquiriendo empresas mineras extranjeras y explorando minas no chinas, pagando un precio que el pueblo chino todavía recuerda.

Desde principios de 2004, los precios del cobre han aumentado más del 200%, mientras que los precios del aluminio no han fluctuado tan dramáticamente como los precios del cobre.

Cambiar la grave dependencia de los materiales de cobre es esencial para cambiar la relación internacional de oferta y demanda, ahorrar divisas, aprovechar al máximo los recursos internos y garantizar el desarrollo sostenible de la industria energética.

5. Conclusión

Debido a la excelente conductividad eléctrica y propiedades mecánicas de los conductores de aleación de aluminio, se han mejorado las desventajas de una conexión poco confiable, baja resistencia mecánica y fácil deslizamiento de los conductores de aluminio.

Su rendimiento mecánico es comparable al de los conductores de cobre. El rendimiento eléctrico se puede lograr aumentando el área de la sección transversal, que tiene la misma conductividad que los conductores de cobre.

Por lo tanto, los conductores de aleación de aluminio se utilizan ampliamente en sistemas de distribución de baja tensión.

La promoción y aplicación de conductores de aleación de aluminio en el mercado interno ahorrará una gran cantidad de recursos de cobre, reducirá la dependencia del país de los recursos de cobre extranjeros, ahorrará muchas divisas y permitirá a los usuarios ahorrar dinero.

También facilita a los instaladores su instalación. Con muchas ventajas, tenemos razones para creer que la aplicación de conductores de aleación de aluminio en cables eléctricos de baja tensión se volverá más popular y la tendencia de reemplazar el cobre por aluminio provocará una revolución en la industria del cable.