1. Comprender los tornillos

Definición de tornillo: Tipo de fijación compuesta por dos partes, una cabeza y un tornillo (cilindro con rosca exterior).

Clasificación de tornillos:

Forma de la cabeza: cabeza hexagonal, cabeza redonda, cabeza cuadrada, cabeza avellanada, etc.

Longitud de línea: cable completo y medio cable;

Forma del diente del hilo: triángulo, trapezoide, forma de tubo, etc.

Dirección de la línea: derecha e izquierda.

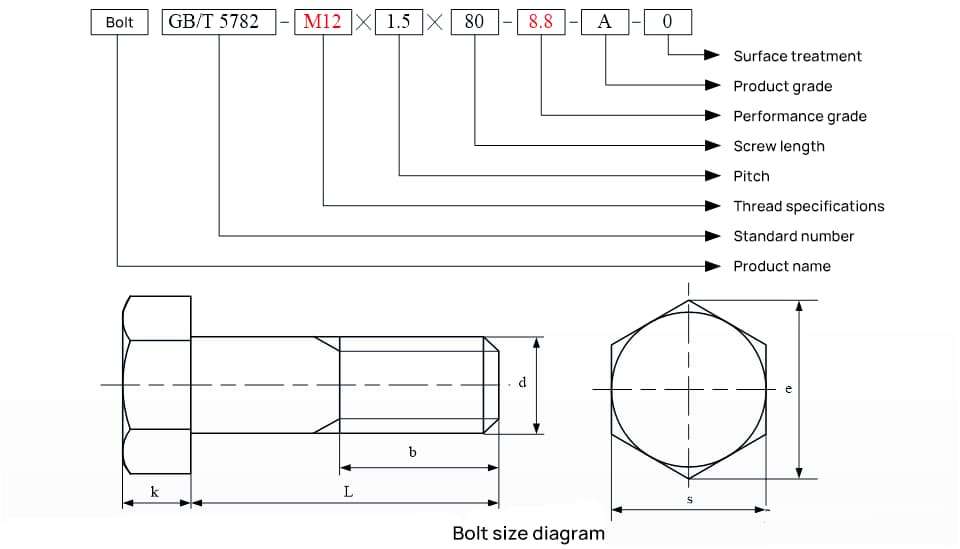

Especificaciones de tornillos: (GB/T1237)

Las especificaciones de rosca de los tornillos determinan las especificaciones de la llave utilizada (GB/T4388)

| Diametro de hilo d/mm |

Dimensión opuesta mm/mm |

Tamaño de clave S/mm |

Diametro de hilo d/mm |

Dimensión opuesta mm/mm |

Tamaño de clave S/mm |

| M5 | 8 | 8 | M18 | 27 | 27 |

| M6 | 10 | 10 | M20 | 30 | 30 |

| M8 | 13 | 13/14 | M22 | 32 | 32 |

| M10 | 17 | 16/17 | M24 | 36 | 36 |

| M12 | 19 | 18/19 | M27 | 41 | 41 |

| M14 | 22 | 22 | M30 | 46 | 46 |

| M16 | 24 | 24 | M36 | 55 | 55 |

Grados de rendimiento de los pernos (GB/T3098.1-2010)

La designación del grado de rendimiento de un perno está impresa en su cabeza y generalmente está representada por X e Y.

X100 representa el valor nominal de la resistencia a la tracción del material del tornillo, en unidades de MPa.

X100 * (Y/10) representa el valor del límite elástico del tornillo, en unidades de MPa.

Hay más de 10 grados de desempeño, incluidos 3.6, 4.6, 4.8, 5.6, 6.8, 8.8, 9.8, 10.9 y 12.9.

Los pernos de alta resistencia se refieren a pernos con grados de rendimiento de 8,8 o superiores, fabricados con acero de aleación con bajo contenido de carbono o acero con contenido medio de carbono y tratados térmicamente (templados y revenidos).

Los tornillos comunes, también conocidos como tornillos comunes, se pueden dividir en tornillos refinados (grados A y B: 5,6 u 8,8) y tornillos en bruto (grado C), con grados de rendimiento generalmente 4,6 o 4, 8.

2. Principios de conexión por tornillo

La conexión atornillada se refiere al uso de pernos y tuercas para asegurar la conexión de dos componentes con orificios pasantes y es una conexión desmontable.

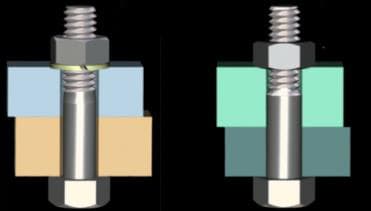

Los tipos de conexiones atornilladas se pueden dividir según el ajuste entre el perno y el orificio pasante:

Conexión de tornillo común: hay un espacio entre el orificio y la varilla después del montaje, la estructura es simple, el montaje y desmontaje son convenientes, se puede montar y desmontar varias veces y se utiliza ampliamente.

Conexión por tornillo con orificio articulado: no hay juego después del montaje, soporta principalmente cargas laterales y también se puede utilizar para posicionamiento.

Principio de funcionamiento de la conexión por tornillo

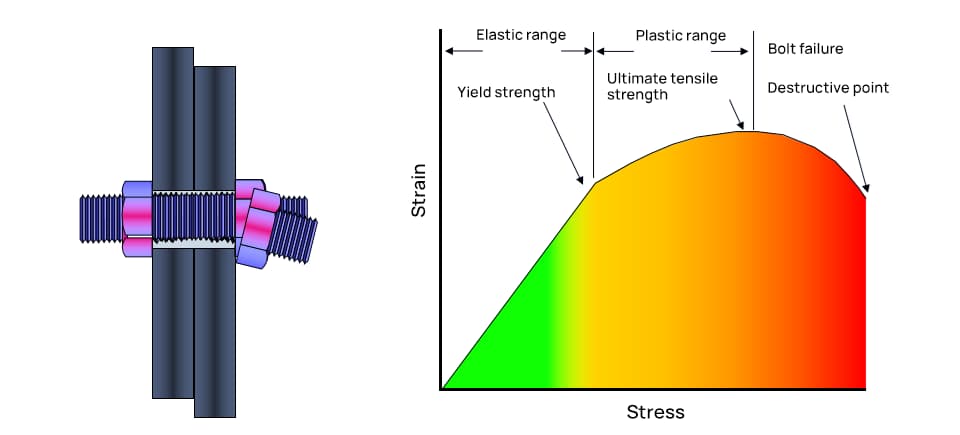

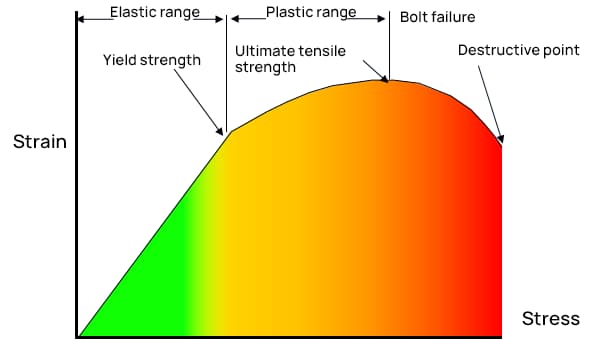

Ley de Hooke: cuando un material sólido se somete a tensión, existe una relación lineal entre la tensión y la deformación (deformación unitaria) en el material.

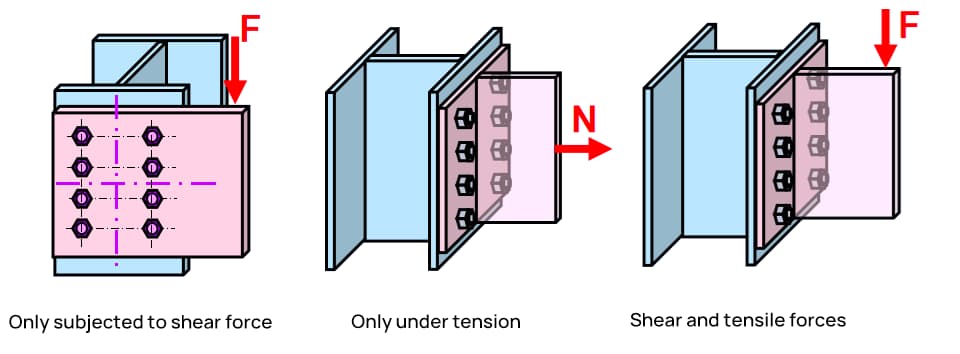

Análisis de corte y tracción de conexiones atornilladas (I)

Conexión de perno de corte: Transmite energía a través de la compresión mutua del vástago del perno y la pared del orificio.

Conexión del perno de tensión: Depende principalmente de la pretensión del perno después del apriete.

Cuando el componente conectado tiene una alta rigidez y los tornillos están dispuestos simétricamente, cada tornillo resistirá la tensión promedio en la conexión.

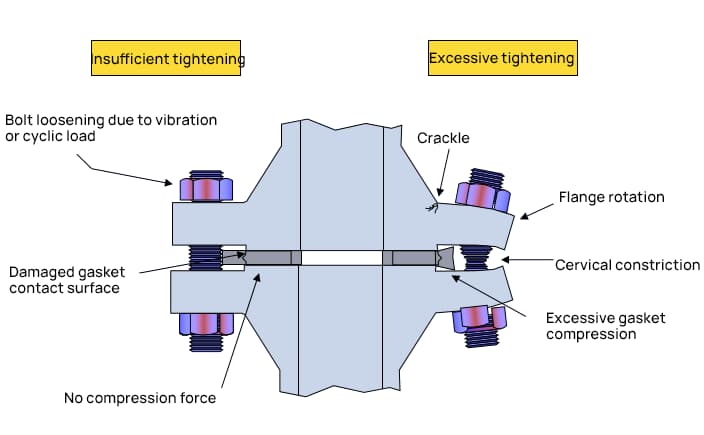

Cuando el componente conectado tiene una rigidez pequeña, la brida de conexión se doblará y deformará, generando apalancamiento.

Análisis de corte y tracción de conexiones atornilladas (II)

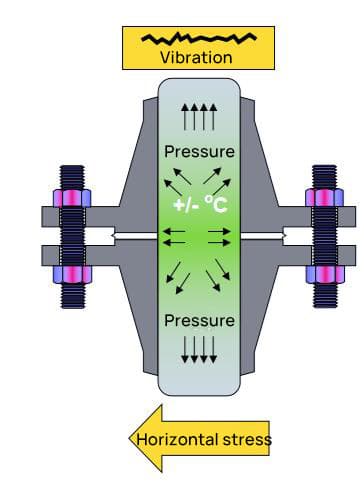

Además de cortante y tensión, las conexiones atornilladas también pueden estar sujetas a: vibración, temperatura, tensiones laterales (viento, flujo, presión, etc.), cambios de carga y otras fuerzas.

Existen tres métodos para apretar tornillos:

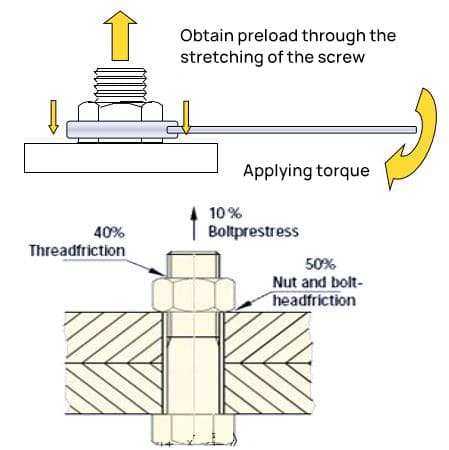

Método de apriete por torsión: el principio es que existe una cierta relación entre el tamaño del torque y la fuerza axial de preapriete. Este método de apriete es simple e intuitivo de operar y se usa ampliamente en la actualidad.

Método de apriete angular: el ángulo de rotación es proporcional a la suma de la extensión del tornillo y la holgura del componente apretado. Por lo tanto, se puede adoptar el método de girar el tornillo en el ángulo especificado para lograr la fuerza de sujeción deseada.

Método de apriete del límite elástico: El objetivo teórico es apretar el tornillo justo después del límite elástico.

3. Métodos de apriete de tornillos

Método de apriete por torsión

Aplique fuerza de preapriete al sujetador girando la parte de la tuerca del sujetador.

El torque aplicado sigue la regla 5-4-1.

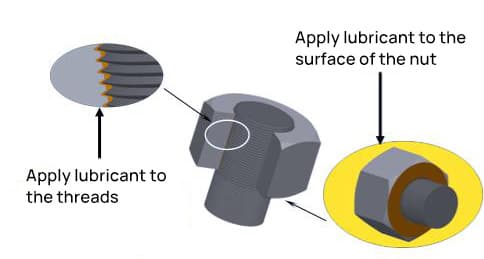

Lubricación únicamente en el extremo del tornillo/pieza de sujeción del tornillo.

| Fricción de la cabeza del tornillo | Fricción del hilo | Precarga | |

| Situación general | 50% | 40% | 10% |

| Lubricación de la cabeza del tornillo | 45% | 40% | 15% |

| Lubricación de hilo | 50% | 30% | 20% |

| Hilo defectuoso | 50% | 45% | 5% |

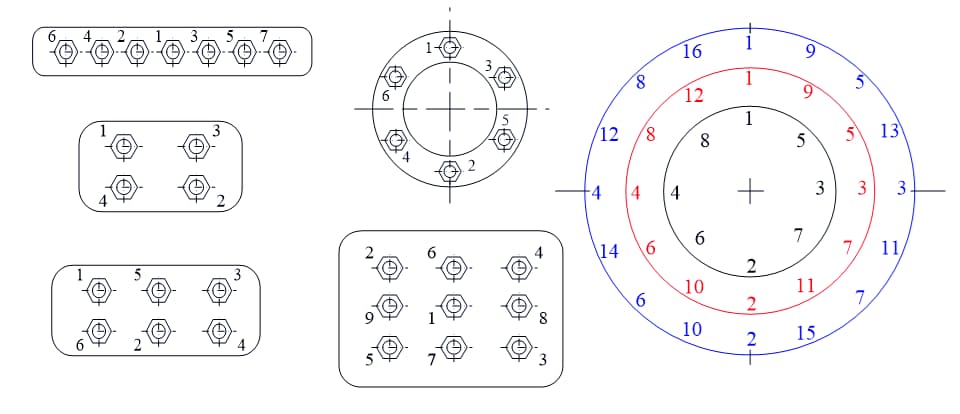

Principio de la secuencia de apriete de tornillos.

Presione en secuencia comenzando desde el centro, luego en ambos lados, luego en diagonal y finalmente en el sentido de las agujas del reloj por etapas.

Generalmente se divide en dos etapas de apriete: en la primera etapa se aprieta con un torque de alrededor del 50% y en la segunda etapa se aprieta con un torque del 100%.

El extremo del tornillo debe sobresalir de 1 a 3 pasos más allá de la tuerca.

4. Cuestiones que requieren atención al utilizar tornillos

1. Antes de preparar el conjunto del tornillo es necesario:

Compruebe que el tornillo y la tuerca estén limpios, libres de óxido y libres de rebabas y protuberancias.

Verifique el plano de contacto entre la pieza conectada y el tornillo y la tuerca y asegúrese de que sea perpendicular al orificio del tornillo.

Además, compruebe el apriete del tornillo y la tuerca.

2. Al ensamblar la tuerca y la arandela plana, la tuerca y la arandela deben ensamblarse con la parte posterior hacia la pieza conectada.

El lado de la tuerca marcado con caracteres es el frente y el lado liso de la arandela es el frente.

3. Pautas de operación de fuerza (solo como referencia):

| especificación del tornillo d/mm | Par aplicado M/Nm | Fundamentos operativos | especificación del tornillo d/mm | Par aplicado M/Nm | Fundamentos operativos | |

| M6 | 3.5 | Solo fuerza en la muñeca | M16 | 71 | Aumentar la fuerza general | |

| M8 | 8.3 | Agregue fuerza a la muñeca y fuerza al codo. | M20 | 137 | peso corporal total | |

| M10 | 16.4 | Aumentar la fuerza general | M24 | 235 | Sumar el peso corporal total | |

| M12 | 28.4 | Añade fuerza a medio cuerpo | / | / | / | |

4. La clave para evitar que los tornillos se aflojen en las conexiones roscadas reside en evitar la rotación relativa de las roscas de los tornillos. Existen tres métodos comunes para aflojar tornillos:

Antiaflojamiento por fricción

- Hidrolimpiadora antiaflojamiento

- Tuerca doble antiaflojamiento

- Tuerca autoblocante antiaflojamiento

Antiaflojamiento mecánico

- Pasador antiaflojamiento

- Hidrolimpiadora antiaflojamiento

Antiaflojamiento permanente

- Replanteo antiaflojamiento

- Adhesivo antiaflojamiento

5. Problemas comunes al retirar tornillos

Al aflojar los pernos de brida en tuberías y válvulas:

Afloje primero la mitad de los tornillos del cuerpo para permitir que el aceite, vapor o agua restante se descargue del lado opuesto para evitar salpicaduras o quemaduras.

En el caso de tornillos pegados que no se pueden aflojar:

La mayoría del pegamento es una solución orgánica y se puede remojar en aceite de plátano o alcohol durante media hora, o cubrir el tornillo con un algodón con alcohol. Cuanto más tiempo pase, más se disolverá el pegamento.

En el caso de tornillos oxidados que no se pueden aflojar:

Pulverizar WD-40 y esperar media hora. El spray penetrará en el tornillo para disolver el óxido.

Otros métodos: vibración, lubricación, tostado, perforación.

En el caso de tornillos deslizantes que no se pueden aflojar:

Las soluciones corrosivas como el ácido diluido o el ácido clorhídrico pueden corroer lentamente el tornillo.

Utilice ácido para metales y álcali para plástico.

6. Conceptos erróneos comunes sobre el uso de tornillos

Grueso en lugar de fino:

Algunas juntas importantes, como los ejes de transmisión y los volantes, utilizan tornillos de rosca fina.

Los tornillos de rosca fina tienen un paso y un ángulo más pequeños y tienen ventajas como alta resistencia y buen rendimiento de autobloqueo. Tienen una gran capacidad para soportar impactos, vibraciones y cargas cambiantes.

Si se utilizan tornillos de rosca gruesa en lugar de tornillos de rosca fina, pueden aflojarse o aflojarse y provocar accidentes.

Ajuste incorrecto:

Los pernos que soportan cargas transversales y fuerzas cortantes (como los pernos del eje de transmisión y los pernos del volante) tienen ajustes de transición con los orificios de los pernos. El conjunto debe ser sólido y fiable y capaz de soportar fuerzas laterales.

Si no se revisa durante el montaje, es posible que aún queden grandes espacios entre el tornillo y el orificio del tornillo, lo que provocará tornillos flojos o accidentes de corte.

Nueces más gruesas:

Punto de vista incorrecto: las tuercas más gruesas pueden aumentar el número de vueltas de trabajo de la rosca y mejorar la confiabilidad de las uniones.

De hecho, cuanto más gruesa sea la tuerca, más desigual será la distribución de la carga entre cada vuelta de rosca, lo que facilitará el aflojamiento de la unión.

Una tuerca con varias arandelas:

A veces los tornillos ensamblados son demasiado largos, por lo que algunas personas colocan demasiadas arandelas de seguridad en un tornillo.

Durante el proceso de apriete, las arandelas de seguridad están sometidas a fuerzas desiguales y algunas pueden romperse, reduciendo la fuerza de preapriete del perno.

O generar cargas excéntricas, reduciendo la confiabilidad de la conexión atornillada.

La arandela es demasiado grande: (GB/T97.1-2002 Tabla 1, M5 a M36: el diámetro interior de la arandela es mayor que el diámetro de la rosca entre 0,3 mm y 1 mm)

Práctica incorrecta: Por falta de arandelas adecuadas, se utiliza como sustituto una arandela de mayor diámetro interior.

Esto da como resultado una disminución en el contacto entre la parte inferior de la cabeza del tornillo y la arandela, lo que lleva a una disminución en la capacidad de soporte de presión o la fuerza de bloqueo de la arandela. Bajo la influencia de vibraciones y cargas de impacto, el tornillo tiende a aflojarse.

El par no coincide:

Visión incorrecta: la creencia de que los tornillos deben estar “apretados pero no flojos” conduce a un aumento intencional del par de apriete.

Consecuencias: Esto provoca que el tornillo se deslice o incluso se rompa.

Práctica incorrecta: para tornillos importantes que deben apretarse, existe una tendencia a utilizar una llave manual para ahorrar tiempo.

Consecuencias: Los tornillos se aflojan debido a un par insuficiente, lo que provoca fallos.

Bloqueo inadecuado: Los tornillos importantes deben asegurarse con dispositivos antiaflojamiento después del montaje.

Cuando se utiliza el bloqueo con pasador, un error común es utilizar un pasador demasiado delgado o la mitad de un pasador.

Cuando se utiliza el bloqueo con arandela de seguridad, un error común es que la abertura de la arandela es demasiado pequeña y pierde su elasticidad.

Cuando se utiliza una arandela de seguridad, un error común es atascar la arandela en el borde de la tuerca.

Cuando se utilizan tuercas dobles, un error común es utilizar una tuerca delgada en el exterior y no apretarla.

Falsa fortificación:

Las roscas de tornillos, tuercas o agujeros presentan manchas de óxido, escamas, virutas de hierro, partículas de arena, rebabas, etc.

Antes del montaje hay que limpiarlos. Durante el apriete de tornillos, debido al efecto de bloqueo de las impurezas, el valor de torsión superficial alcanza el requisito, pero en realidad, las piezas de conexión no están realmente fijas.