Resumen:

Las conexiones atornilladas sujetan firmemente dos o más piezas conectadas mediante una fuerza de sujeción entre ellas.

El coeficiente de fricción de la superficie de apoyo y la rosca son dos factores críticos que afectan la fuerza de sujeción.

En este artículo, la atención se centra en el proceso de montaje de pernos de alta resistencia para la corona giratoria de una grúa grande.

El artículo comienza analizando la relación teórica entre el par de instalación, el coeficiente de fricción, el coeficiente de par y la fuerza de sujeción.

A continuación, mediante una prueba de apriete comparativa en condiciones completamente lubricadas para la rosca y la superficie y la rosca del rodamiento, se demuestra que la condición de lubricación tiene un impacto significativo en la confiabilidad de la instalación del sujetador y la dispersión del coeficiente de torsión y del coeficiente de fricción.

Con lubricación total, la dispersión del coeficiente de fricción y del coeficiente de torsión es menor, lo que resulta en una mayor estabilidad y confiabilidad de las conexiones atornilladas.

Prefacio

Las conexiones atornilladas son un modo de conexión mecánica comúnmente utilizado en máquinas elevadoras. Su confiabilidad es crucial para el rendimiento general de las máquinas de elevación, especialmente para las conexiones atornilladas de alta resistencia de componentes importantes como la corona giratoria.

Una conexión atornillada fiable es esencial para el funcionamiento normal del producto y un fallo en la conexión puede provocar graves accidentes de seguridad.

El propósito de una conexión atornillada es garantizar que dos o más partes conectadas queden ajustadas entre sí. Para soportar la carga de movimiento, se debe mantener una fuerza de sujeción suficiente entre las piezas conectadas para garantizar su conexión confiable y su funcionamiento normal.

Una fuerza de sujeción insuficiente puede provocar un deslizamiento lateral entre las dos piezas, lo que somete al tornillo a una tensión de corte innecesaria y puede provocar la fractura del tornillo.

Por lo tanto, mejorar la confiabilidad y estabilidad de las conexiones atornilladas de alta resistencia se ha vuelto cada vez más importante. Los parámetros de apriete o el control del proceso inadecuados pueden afectar negativamente la confiabilidad de la conexión roscada y causar fallas.

Desde la perspectiva de reducir la dispersión de la fuerza de sujeción y optimizar el proceso de apriete, este documento determina el par de instalación y el proceso de apriete de tornillos de alta resistencia para el anillo giratorio de equipos de elevación grandes mediante análisis teórico y comparación de datos de prueba.

1. Análisis teórico

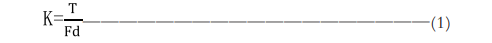

1.1 El coeficiente de torsión se puede determinar utilizando la siguiente fórmula, que se basa en la relación entre el par de apriete y la fuerza de sujeción.

Dónde:

- K – coeficiente de par;

- T — Par de apriete;

- F — Fuerza de sujeción;

- D – Diámetro nominal de la rosca

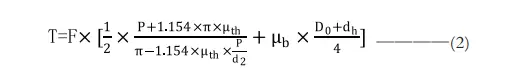

1.2 Según GBT16823.3, el par de torsión del tornillo debe cumplir

Dónde,

- P: Paso de tornillo

- μth: Coeficiente de fricción del hilo

- μb: Coeficiente de fricción de la superficie de apoyo de la tuerca o perno

- d2: Diámetro de paso de la rosca

- dh: Diámetro interior de la superficie de apoyo en contacto

- d0: Diámetro exterior de la superficie de apoyo.

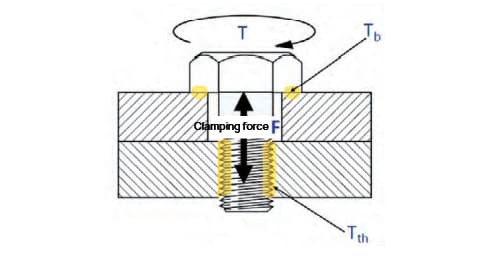

Al instalar tornillos, el par de apriete T se puede dividir en tres partes:

El par de fricción de la superficie del rodamiento (Tb) es el par consumido por la fricción entre la tuerca y el plano de la arandela.

El par de rosca (Tth) y la fuerza de sujeción (F) se consumen por la fricción entre la rosca del tornillo y la rosca de la tuerca (cuerpo).

Durante la instalación de la conexión del sujetador, la mayor parte del torque de instalación se pierde debido a estas dos fuentes de fricción.

Por lo tanto, el coeficiente de fricción final (μb) y el coeficiente de fricción de la rosca (μth) son los principales factores que afectan la fuerza de sujeción (F).

La fuerza de sujeción puede variar mucho dependiendo de los coeficientes de fricción.

La dispersión del coeficiente de fricción de la cara del extremo (μb) y el coeficiente de fricción de la rosca (μth) determina directamente la estabilidad de la fuerza de sujeción (F). Ver Figura 1.

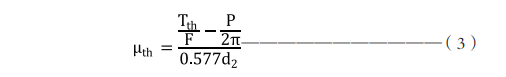

1.3 El coeficiente de fricción del hilo se puede calcular y determinar aproximadamente a través de la relación entre el par del hilo y la fuerza de sujeción, utilizando la siguiente fórmula.

1.4 El coeficiente de fricción de la superficie del rodamiento se puede calcular y determinar aproximadamente en función de la relación entre el par de fricción de la superficie del rodamiento y la fuerza de sujeción utilizando la siguiente fórmula.

El coeficiente de torsión, el coeficiente de fricción de la rosca y el coeficiente de fricción de la superficie del rodamiento se pueden determinar midiendo el torque de apriete, el torque de la rosca, el torque de fricción de la superficie del rodamiento y la fuerza de sujeción.

2. Análisis de prueba

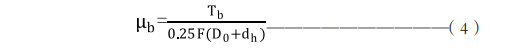

Se analizó y estudió la influencia del coeficiente de torsión, el coeficiente de fricción de la rosca y el coeficiente de fricción de la superficie del rodamiento en la fuerza de sujeción en conexiones atornilladas en diferentes condiciones probando el proceso de apriete de diferentes series de pernos de montaje del anillo giratorio. El equipo de prueba utilizado es un probador de coeficiente de fricción vertical fabricado por Schatz, Alemania, y el método de prueba sigue los estándares GB/T 16823.3.

El par total, el par de rosca, el par de fricción de la superficie del rodamiento y la fuerza de sujeción se miden utilizando un sensor de par/ángulo y un sensor de fuerza de sujeción. El coeficiente de torsión, el coeficiente de fricción de la rosca y el coeficiente de fricción de la cara del extremo se pueden calcular automáticamente utilizando las fórmulas (1), (3) y (4) en el equipo de prueba.

Los pernos seleccionados para instalar la corona giratoria de una grúa grande se prueban para simular condiciones reales de montaje. Las tuercas de prueba se reemplazan por tuercas reales y sus materiales, equipos de procesamiento y proceso de ensamblaje son consistentes con los productos finales.

Las especificaciones de los tornillos son:

- Estándar: DIN931

- Tamaño: M48-10.9

- Material: 40CrNiMo

- Acabado superficial: Dacromet

La arandela correspondiente es:

- Estándar: DIN6919

- Diámetro interior: 49 mm

- Diámetro exterior: 82 mm

Las tuercas de prueba de repuesto están hechas de material doméstico 960.

Como lubricante se utiliza un agente antiagarrotamiento para altas temperaturas a base de plata.

Se realizaron dos grupos de pruebas comparativas para comparar la influencia del estado de lubricación sobre el coeficiente de fricción, el coeficiente de par y la dispersión de la conexión.

En un grupo, la grasa se aplicó uniformemente a la parte roscada del tornillo, pero no a la superficie de apoyo de la arandela. En el otro grupo, la grasa se aplicó tanto a la parte roscada del tornillo como a la superficie superior de la superficie de apoyo de la arandela. Consulte la Tabla 1 para obtener datos de prueba.

tabla 1

| Método de lubricación | Número | F(KN) | T(Nm) | k | 1er | 1b | 1tot |

| Lubricación completa | 1# | 1000.3 | 5389.39 | 0,11 | 0,08 | 0,09 | 0,08 |

| dos# | 1000.1 | 5185.81 | 0,11 | 0,07 | 0,09 | 0,08 | |

| 3# | 1000.24 | 5515.26 | 0,11 | 0,08 | 0,09 | 0,09 | |

| 4# | 1000.1 | 5683.1 | 0,12 | 0,09 | 0,09 | 0,09 | |

| 5# | 1000.1 | 5238.65 | 0,11 | 0,08 | 0,08 | 0,08 | |

| 6# | 1000.24 | 5394.05 | 0,11 | 0,08 | 0,09 | 0,08 | |

| 7# | 1000.37 | 5578.98 | 0,12 | 0,09 | 0,08 | 0,09 | |

| 8# | 1000.1 | 5768.57 | 0,12 | 0,08 | 0.1 | 0,09 | |

| Solo lubricación de roscas | 1# | 1000.1 | 6568.71 | 0,15 | 0,09 | 0,13 | 0.1 |

| 3# | 1000.4 | 5998.86 | 0,13 | 0,07 | 0,13 | 0,09 | |

| 4# | 1000.1 | 6716.1 | 0,15 | 0,09 | 0,14 | 0,11 | |

| 5# | 1000.3 | 5733.3 | 0,12 | 0,07 | 0.1 | 0,08 | |

| 6m | 1000.1 | 5982.98 | 0,13 | 0,08 | 0,12 | 0,09 | |

| 7# | 1000.2 | 5356.29 | 0,11 | 0,07 | 0.1 | 0,08 | |

| 8# | 1000.1 | 5990.22 | 0,13 | 0,09 | 0,13 | 0,09 |

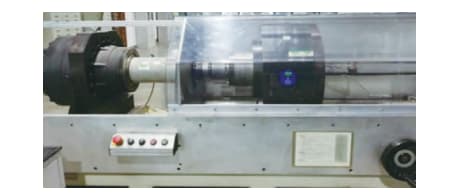

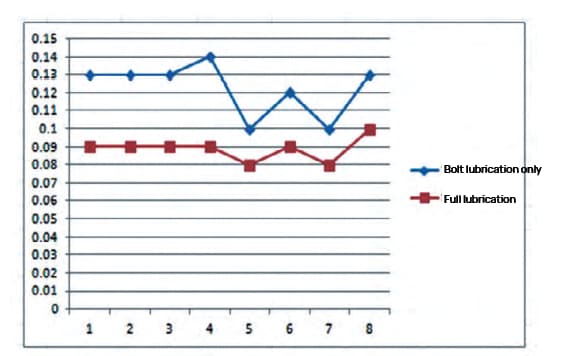

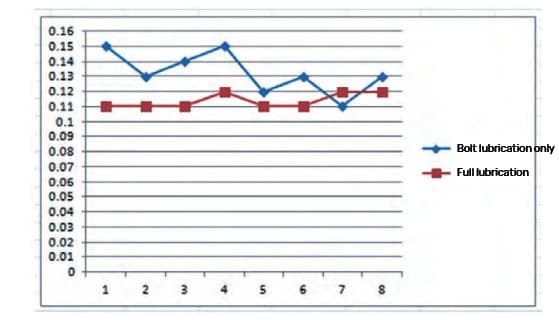

Las Figuras 3 y 4 presentan las curvas del coeficiente de fricción de la superficie de soporte (μ_b) y el coeficiente de fricción de la rosca (μ_th) bajo dos condiciones de lubricación diferentes: lubricación de la rosca únicamente y lubricación completa, respectivamente.

Los resultados indican que el coeficiente de fricción de la rosca (μ_th) en condiciones lubricadas oscila entre 0,07 y 0,09 y permanece relativamente estable.

En comparación, el coeficiente de fricción de la superficie de rodadura (μ_b) en condiciones lubricadas es relativamente estable, con valores que oscilan entre 0,08 y 0,1 para los ocho grupos de muestras. Por otro lado, sin lubricación, el coeficiente de fricción de la superficie de apoyo varía de 0,1 a 0,14, presentando baja estabilidad y gran dispersión entre los ocho grupos de muestras.

La Figura 5 muestra la curva del coeficiente de torsión (K) bajo dos condiciones de lubricación: solo lubricación de rosca y lubricación completa.

Los resultados revelan que el coeficiente de par (K) de los ocho grupos de muestras en condiciones de lubricación total oscila entre 0,11 y 0,12, con valores estables y mínima dispersión.

En contraste, el coeficiente de torque (K) de la muestra lubricada con tornillo tiene un rango más amplio, de 0,11 a 0,15, con baja estabilidad y mayor dispersión.

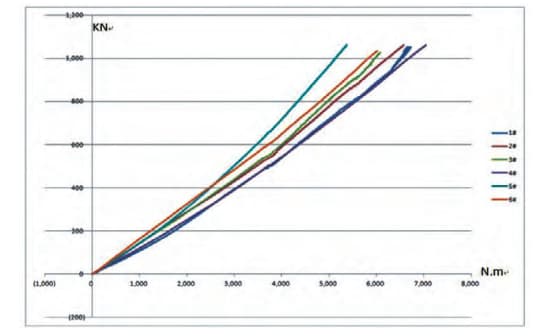

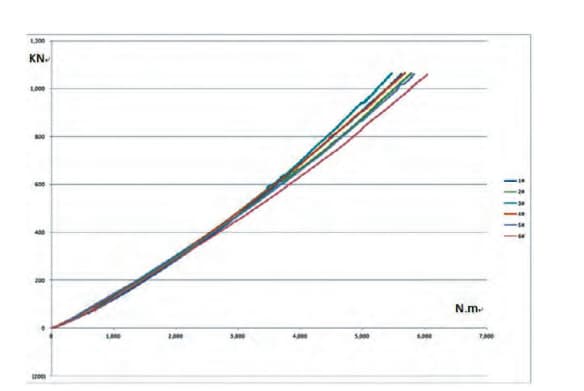

Las Figuras 6 y 7 muestran las curvas de fuerza de apriete durante el proceso de apriete del tornillo bajo dos condiciones de lubricación: lubricación solo de rosca y lubricación completa, respectivamente.

Los resultados indican que, cuando se aplica el mismo par de apriete, la fuerza de sujeción bajo lubricación total es mayor que bajo lubricación de rosca sola, y la dispersión de las curvas dentro del mismo grupo de muestras es menor.

Los datos de los dos grupos de pruebas comparativas muestran que la aplicación de lubricante a la superficie del rodamiento reduce significativamente el coeficiente de fricción y el coeficiente de torsión en aproximadamente un 15% y mejora la estabilidad. Esto demuestra que aplicar lubricante a la superficie del rodamiento es un método eficaz para reducir el coeficiente de torsión y aumentar la estabilidad.

3. Estado de la industria

En la maquinaria de construcción, los sujetadores generalmente se instalan mediante el método de torsión, que es sencillo, sencillo y fácil de operar. El par de instalación está determinado por el coeficiente de fricción y un valor numérico preciso es crucial. Sin embargo, ignorar la dispersión del coeficiente de fricción, conocida como desviación estándar, puede afectar significativamente la confiabilidad de la conexión atornillada.

Actualmente, la norma nacional GB/T 1231-2000 define los estándares para pares de conexiones atornilladas de alta resistencia en estructuras de acero. El coeficiente de torsión (K) se especifica como 0,11-0,15, con una desviación estándar ≤ 0,01.

Muchos usuarios sólo se centran en el coeficiente de par y creen que una vez determinado, el par de instalación se puede establecer inmediatamente, lo que da lugar a una conexión de sujeción. Sin embargo, a menudo se pasa por alto la desviación estándar. Si la desviación estándar excede 0,01, la fuerza de preapriete de los pernos individuales variará durante la instalación. Si la desviación estándar es demasiado grande o demasiado pequeña, algunos pares de conexiones de sujetadores pueden estar demasiado apretados o insuficientemente, lo que puede representar un riesgo para la confiabilidad de la instalación.

Por otro lado, si el coeficiente de torsión es grande y la desviación estándar es menor que 0,01, la dispersión del par de conexiones es mínima y la fuerza sobre cada par de sujetadores es relativamente uniforme. Un mayor coeficiente de torsión durante la instalación puede dar lugar a un valor de torsión más alto, pero no provocará un apriete o aflojamiento excesivo, lo que conducirá a una mayor confiabilidad y seguridad de la instalación.

En conclusión, desde cierta perspectiva, la desviación estándar es más importante que el coeficiente de par.

4. Conclusión

El coeficiente de fricción de la rosca, el coeficiente de fricción de la superficie del rodamiento y el coeficiente de torsión son parámetros técnicos críticos que deben comprenderse y dominarse al instalar pares de conexiones de sujetadores. Actualmente, estos parámetros son ampliamente reconocidos y considerados por la mayoría de los usuarios durante la instalación.

Un coeficiente de fricción más bajo conduce a un coeficiente de torsión más bajo. Al determinar el par de instalación, un coeficiente de par más bajo da como resultado una fuerza de sujeción más alta.

Por otro lado, un mayor coeficiente de par conduce a una menor fuerza de sujeción. Si el coeficiente de torsión es pequeño hasta cierto punto, la fuerza de sujeción generada por un determinado torque puede exceder el límite de resistencia del tornillo, lo que hace que el tornillo de alta resistencia se estire o incluso se rompa debido a la fatiga.

Por otro lado, si el coeficiente de torsión es demasiado grande, la fuerza de sujeción generada será demasiado pequeña y el par de conexión del sujetador no funcionará correctamente, provocando juego.

El estado de lubricación tiene un impacto significativo en el coeficiente de fricción de la rosca, el coeficiente de fricción de la superficie del rodamiento y los valores del coeficiente de torsión. En general, los pares de conexiones de sujetadores con superficies de producto rugosas y marcas de mecanizado notables tendrán valores de coeficiente de torsión y coeficiente de fricción más altos.

Sin embargo, después de la lubricación, estos valores pueden disminuir significativamente. Además, la lubricación también afecta la dispersión del coeficiente de fricción de la rosca, el coeficiente de fricción de la superficie del rodamiento y el coeficiente de torsión. La dispersión de estos valores es menor bajo lubricación, asegurando una mayor estabilidad y fiabilidad de la conexión atornillada.