Prefacio

El acero 35MnB se usa ampliamente en componentes de chasis con orugas de maquinaria de construcción debido a su excelente templabilidad y rendimiento superior en procesos de tratamiento térmico.

Ejemplos de tales piezas incluyen cuerpos de ruedas, eslabones de rieles de cadenas, bloques de dientes y otros componentes resistentes al desgaste.

1. Efecto de los elementos principales sobre el acero 35MnB

Dadas las duras condiciones de operación de sus aplicaciones, el uso de acero 35MnB requiere que esté en estado templado y revenido.

La templabilidad y la templabilidad son indicadores cruciales para el acero templado y revenido, y sus valores generalmente se mantienen mediante un control estricto de elementos clave como el carbono (C), el silicio (Si), el manganeso (Mn), el boro (B) y el cromo (Cr). ), que tienen impactos significativos en la templabilidad.

1.1 Efecto del contenido de C

El contenido de carbono en el acero 35MnB determina la dureza que se puede alcanzar después del enfriamiento. Un mayor contenido de carbono conduce a una mayor dureza de enfriamiento, pero también aumenta el riesgo de agrietamiento y reduce la plasticidad y la resistencia al impacto del acero.

Para componentes cruciales como el chasis de la pista, para minimizar el efecto de la fluctuación del contenido de carbono en la dureza de la superficie y la profundidad de la capa de enfriamiento, es necesario establecer requisitos para la selección del contenido de carbono. Generalmente, los límites superior e inferior del contenido de carbono se controlan dentro de un rango del 0,05%.

1.2 Efecto del contenido de Si

Además de aumentar la resistencia y la templabilidad, el silicio del acero 35MnB también ayuda a eliminar los gases del acero y a estabilizarlo durante la fabricación del acero.

Sin embargo, a medida que aumenta el contenido de silicio, la plasticidad y tenacidad del acero disminuyen, haciéndolo propenso a formar una estructura en bandas.

1.3 Efecto del contenido de Mn

El manganeso (Mn), que es el principal elemento de aleación del acero 35MnB, mejora la templabilidad del acero y reduce su velocidad de enfriamiento crítica. El Mn forma una solución sólida con ferrita durante el calentamiento, lo que aumenta la resistencia del acero. Normalmente se utiliza Mn cuando la profundidad de la capa endurecida es superior a 4 mm. Esto se debe a que reduce la velocidad de enfriamiento crítica, lo que resulta en una dureza de enfriamiento más uniforme incluso cuando las condiciones de enfriamiento no son estables.

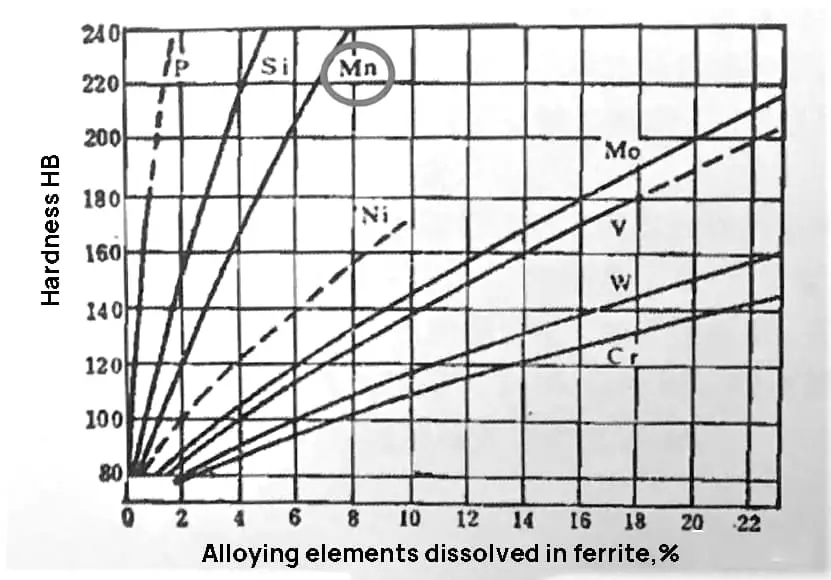

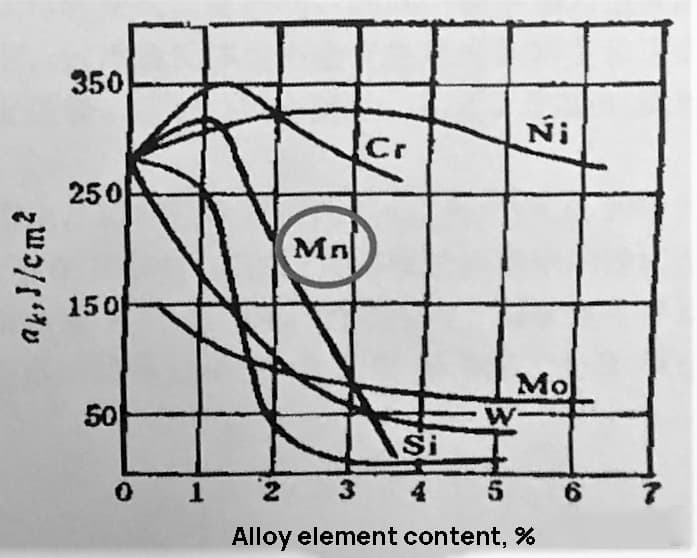

Como se muestra en las Figuras 1 y 2, cuando el contenido de Mn en el acero es del 1,10%, mejora en gran medida la resistencia del acero con sólo una pequeña disminución en la plasticidad y una ligera mejora en la tenacidad. Sin embargo, si el contenido de Mn excede esta cantidad, la templabilidad y la resistencia seguirán mejorando, pero la tenacidad disminuirá significativamente.

Fig. 1 Efecto de los elementos de aleación sobre el fortalecimiento de la solución sólida.

Fig. 2 Efecto de los elementos de aleación sobre la energía de impacto de la ferrita.

1.4 Efecto del contenido B

En aceros de alta resistencia templados y revenidos, la adición del elemento de aleación B puede aumentar la templabilidad. Esto se logra disolviendo una pequeña cantidad de B en austenita a alta temperatura. Durante el enfriamiento, el B se segregará en los límites de los granos de austenita, inhibiendo la nucleación de la ferrita y mejorando así la templabilidad, especialmente a bajas velocidades de enfriamiento.

Sin embargo, el B en el acero es un elemento activo que reacciona fácilmente con el N para formar BN estable, que es insoluble a temperaturas de enfriamiento. Esto reduce la cantidad de B eficaz en la solución sólida de austenita y reduce sus efectos de mejora de la templabilidad.

Para mejorar la templabilidad, es necesario agregar elementos formadores de nitruros, controlar los elementos N y mantener la cantidad de solución sólida B en austenita. Además, cuando el contenido de B supera las 30 ppm, la plasticidad y resistencia del material disminuirán significativamente.

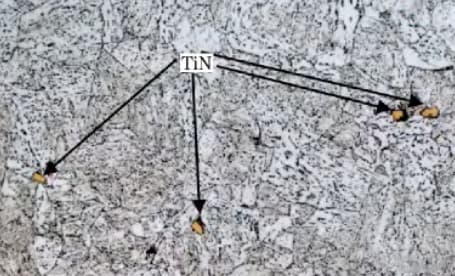

Elementos como V, Ti, Al y B son elementos fuertes formadores de nitruros en el acero y forman los nitruros VN, AlN, BN y TiN, respectivamente. Cuando se agrega a acero que contiene B, el N en el acero precipitará preferentemente como TiN o Ti(C,N). Esta precipitación comienza a temperaturas superiores a 1400°C, mucho más altas que la temperatura de precipitación inicial de BN. A medida que disminuye la temperatura, aumenta la proporción de N sólido en TiN, fijando N en el acero y previniendo la formación de BN, aumentando así el contenido efectivo de B en austenita y mejorando la templabilidad.

Para maximizar el contenido efectivo de B, es importante controlar la relación de TiN en el acero, con un valor ideal de 3,42. Si la relación es inferior a 3,42, el contenido de N residual aumentará y se producirá precipitación de BN, lo que reducirá el contenido de B efectivo, la templabilidad y aumentará la fragilidad. Para evitar estos efectos, es importante controlar estrictamente el contenido de N residual en el acero.

1.5 Efecto del contenido de Cr

El Cr es un elemento que aumenta enormemente la templabilidad del acero.

La adición de Cr al acero al cromo de medio carbono aumenta el período de incubación de la transformación de fase, lo que hace que la curva de transformación isotérmica se desplace hacia la derecha. Esto también hace que se produzca la transformación de perlita a temperaturas más altas y la transformación de bainita a temperaturas más bajas.

Como resultado, cuando se agrega la cantidad correcta de cromo al acero, incluso con un enfriamiento lento durante el proceso de enfriamiento, la austenita subenfriada no se transformará en perlita o bainita antes de alcanzar la temperatura de transformación de martensita, lo que mejora significativamente la templabilidad del acero.

Sin embargo, el Cr también empeora significativamente la fragilidad de los aceros al níquel y al manganeso. Por lo tanto, el contenido de Cr en el acero 35MnB se regula cuidadosamente.

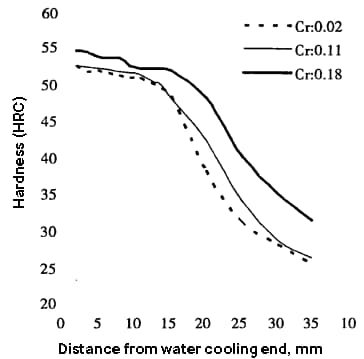

Los estudios sobre el efecto de las trazas de Cr en la templabilidad del acero para unión con orugas de 35MnB indican que incluso pequeños cambios en el contenido de Cr (Cr ≤ 0,20%) pueden afectar significativamente la templabilidad, especialmente cuando el contenido de Cr excede el 0,10%. Esto mejora significativamente la dureza del acero, especialmente en los puntos alejados del extremo refrigerado por agua.

La siguiente figura muestra que la dureza de enfriamiento puede aumentar en un promedio de 2 a 3 HRC en el rango de 1,5 a 20,0 m desde el extremo enfriado por agua. Cuando la distancia desde el extremo enfriado por agua es superior a 20,0 m, la dureza aumenta aún más, aproximadamente 6 HRC.

Además, el diámetro de la barra redonda endurecible del acero 35Mnb que contiene Cr0,18% es aproximadamente 20 mm mayor que el del acero que contiene Cr0,02%.

Fig. 3 Efecto del contenido de Cr sobre la templabilidad

Dado que el Cr tiene la capacidad de formar carburos, requiere un aumento en la temperatura de calentamiento y un tiempo de calentamiento prolongado, lo que no es ideal para el endurecimiento por inducción.

2. Daño del estaño al acero de 35MnB

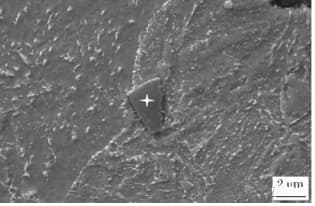

Durante el proceso de fabricación del acero, el alto punto de fusión del estaño hace que precipite en la fase líquida antes de fundirse y solidificarse. Esto da como resultado la formación de partículas de estaño en el líquido, que normalmente tienen un tamaño de 2 a 10 µm.

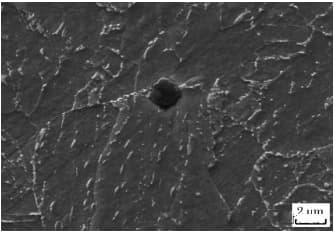

Estas partículas tienen forma cuadrada, de diamante o triangular (diferente de BN, como se muestra en la Fig. 6) y tienen una dureza extremadamente alta (superior a 1000 V).

Como se muestra en la Figura 4 y la Figura 5, estas partículas no se pueden cambiar mediante ningún método de procesamiento y no se pueden disolver mediante una solución sólida a alta temperatura. Además, provocan una gran dispersión de la energía del impacto.

Fig.4 observación bajo microscopio óptico de estaño.

Fig. 5 Observación del estaño bajo microscopio electrónico.

Fig.6 observación de BN bajo microscopio electrónico

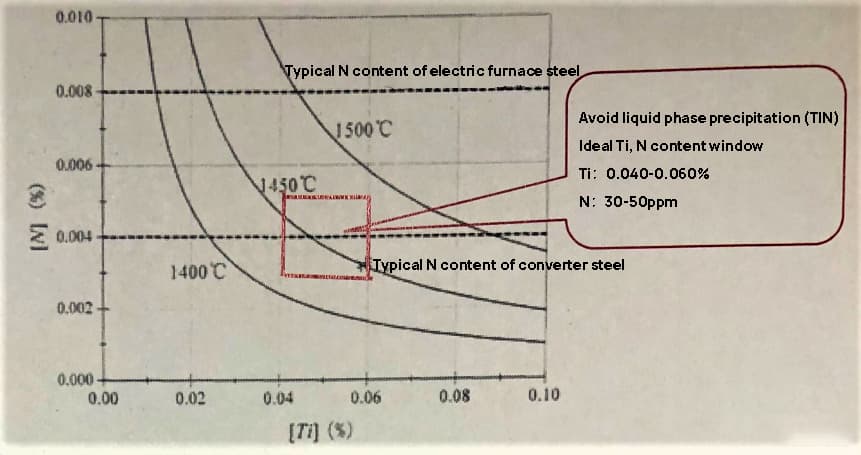

La Fig. 7 es una curva del producto de solubilidad en hierro líquido a 1400°C, 1450°C y 1500°C;

Como se muestra en la figura, cuando la temperatura del acero fundido al comienzo de la solidificación es de 1500 °C, la presencia de 80 ppm de N y más del 0,043 % de Ti en el acero dará como resultado la precipitación de líquido y estaño. De manera similar, cuando el contenido de N en el acero es de 40 ppm y el contenido de Ti excede el 0,086%, habrá precipitación de líquido y estaño.

Cuando la temperatura de solidificación final del acero fundido dendrítico es de 1400 °C, la presencia de 80 ppm de N y más del 0,012 % de Ti dará como resultado la precipitación de líquido y estaño. Además, si el contenido de N en el acero es de 40 ppm y el contenido de Ti supera el 0,024%, habrá precipitación de líquido y estaño.

Fig. 7 Curva del producto de solubilidad del estaño

Para evitar la aparición de estaño líquido, es fundamental ajustar adecuadamente el contenido de Ti y N en el acero. Esto suprimirá la precipitación de estaño líquido durante la solidificación y aumentará la velocidad de enfriamiento durante la fundición para reducir la precipitación en el último acero fundido solidificado. Al acelerar el ritmo de enfriamiento, no habrá tiempo suficiente para que la precipitación se produzca dinámicamente.

Los cálculos del producto de solubilidad del estaño en hierro líquido muestran que la temperatura de solidificación final durante la fundición y la fundición es de aproximadamente 1495 °C, con un producto de solubilidad del estaño en equilibrio de 0,00302.

Si el contenido de N se controla a 80 ppm, la cantidad máxima de estaño que se puede disolver en hierro líquido a la temperatura de solidificación final es del 0,0413%. Para evitar la precipitación de estaño líquido, la composición química debe tener un contenido de Ti ≤ 0,0413%.

Si el contenido de nitrógeno se controla a 60 ppm, el contenido máximo de T que se puede disolver en hierro líquido a la temperatura de solidificación final es del 0,05%. Para evitar la producción de estaño líquido, el contenido de Ti diseñado en la composición química del acero debe ser ≤ 0,05%.

Para aumentar el contenido efectivo de B en el acero 35MnB, el contenido de N en el acero debe reducirse a menos de 60 ppm.

Si la precipitación del estaño en fase líquida supera los 6 μm, puede reducir significativamente la vida útil y la resistencia al impacto del material. Si excede los 6 μm, se debe considerar como inclusión frágil de Al 2 Ó 3 .

Inclusiones como el estaño, Al 2 Ó 3 MgO · Al 2 Ó 3 y Cao · Al 2 Ó 3 , que son duras y quebradizas, no muestran plasticidad bajo temperatura de deformación. Se separan fácilmente de la estructura de la carrocería durante la deformación, perjudicando su continuidad. En casos severos, pueden aparecer grietas o cavidades en el borde de la inclusión no deformada.

En servicio, las tensiones alternas pueden causar fácilmente la concentración de tensiones, convirtiéndose en una fuente de fatiga del metal.

3. Resumen

Un buen control de la composición del material es esencial para garantizar el rendimiento del material. La composición recomendada (en porcentaje en peso) para el material de 35MnB durante la fusión es la siguiente:

| Nota | 35MnB |

| W. | 0,32-0,36 |

| Sí | 0,15-0,35 |

| Minnesota | 1.1-1.4 |

| PAG | ≤0,025 |

| s | 0.025 |

| cr | 0,15-0,25 |

| No | 0,2 |

| Culo | 0,25 |

| B | 0,0005-0,003 |

| Alabama | 0,015-0,045 |

| Tú | ≤0,05 |

| Mes | ≤0,05 |

| 【H】 | ≤2 ppm |

| 【O】 | ≤18 ppm |

| 【NORTE】 | ≤60 ppm |