Después de 90 horas de operación, se descubrió una cabeza de remache rota en la unión entre el marco 15a y el revestimiento de entrada.

Las observaciones y análisis de la superficie de fractura, incluidas observaciones macro y micro, metalografía, pruebas de dureza y cálculo de tensión de fatiga, revelaron que la falla del remache fue causada por una fractura por fatiga.

Una desviación en la alineación del orificio de montaje entre el marco y la carcasa conectada con remaches resultó en un desequilibrio entre la flexión normal y la tensión cortante, agravada por la tensión adicional de las vibraciones del flujo de aire. Esto provocó un aumento de la tensión inicial sobre el remache, provocando su fractura.

Los resultados del análisis de la superficie de fractura también mostraron que el remache sufrió un mayor nivel de tensión de fatiga inicial y un menor nivel de tensión de expansión.

Introducción

El remachado ofrece varios beneficios, incluidos procesos y equipos simples, resistencia a vibraciones e impactos, transmisión de fuerza constante y durabilidad y confiabilidad.

Como resultado, el remachado es un método de conexión comúnmente utilizado.

Para completar el proceso de remachado, primero alinee las piezas conectadas y colóquelas en la posición correcta. Luego alinee los orificios de los remaches e inserte los remaches. Finalmente, use una herramienta para formar las cabezas de los remaches y asegurar las varillas en su lugar.

La carga se transfiere a través de la fuerza de fricción sobre la superficie de contacto de los conectores cuando la herramienta de conexión une el remache.

Los modos comunes de tensión y falla en los remaches incluyen:

- Corte de remaches;

- Corte del borde de la placa de conexión;

- Aplastamiento de la superficie de contacto del orificio del remache;

- Daño a la placa de conexión a lo largo del orificio del remache;

- Rotura en el borde de la placa de conexión.

Los dos tipos principales de fallas en el diseño de remaches son el corte del vástago del remache y la extrusión o colapso del metal en el punto de compresión entre el remache y las partes conectadas.

En el proceso productivo, el control inadecuado del tratamiento térmico es la principal causa de fallo de los remaches, tanto a nivel nacional como internacional. Esto puede provocar granos gruesos, quemaduras excesivas o la presencia de fases quebradizas en las materias primas.

Durante el proceso de recalcado, puede producirse una alta resistencia al corte o agrietamiento de la cabeza del remache durante el proceso de remachado. Las fuerzas externas anormales también pueden provocar el corte de los remaches.

La falla por fatiga en los remaches es rara debido a su modo de conexión, estado de tensión y otras características. Sin embargo, el ensamblaje anormal y otras condiciones de tensión durante aplicaciones prácticas de ingeniería pueden provocar fallas por fatiga, provocando que falle la conexión del sujetador y aumentando el desplazamiento de apertura. Esto también puede provocar tensiones anormales en los remaches cercanos y provocar un fallo por fatiga de la conexión.

Realizar un análisis de falla por fatiga del remache es crucial. Esto se puede hacer mediante observación visual, examen macro y micro de la superficie de la fractura, metalografía, pruebas de dureza y otros métodos.

Al combinar los resultados del análisis y la estimación de la superficie de la fractura, este estudio invierte las características de crecimiento de las grietas y la tensión integral equivalente inicial de los componentes de ingeniería remachados, proporcionando datos de respaldo para las características de la tensión y el tamaño de los componentes. Esta información es útil para determinar la causa raíz de la falla y resolver problemas prácticos de ingeniería.

1. Proceso de prueba y resultados

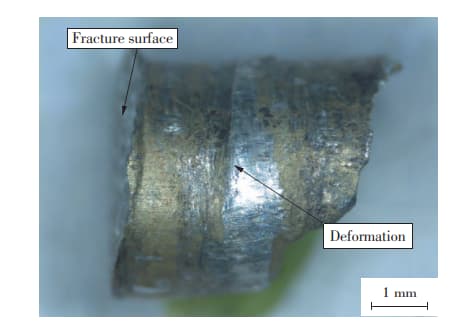

Se encontró que la primera cabeza del remache en la conexión entre el marco 15a y el revestimiento de entrada se cayó después de 90 horas de servicio, lo que equivale a 130 despegues y aterrizajes (como se muestra en la Fig. 1).

El material del remache es aleación de aluminio LY10, un duraluminio de resistencia media con una resistencia a la tracción de 390 MPa y una alta resistencia al corte de 235 MPa. Este material tiene suficiente plasticidad para remachar en diversas condiciones, como recocido, temple, envejecimiento y condiciones de calor. Se utiliza comúnmente para fabricar remaches y piezas estructurales de resistencia media.

1.1 Observación de apariencia

El remache se rompió en la transición del arco de la cabeza.

Del daño lateral, se puede ver que la unión de las dos placas de conexión en la sección recta del remache estaba severamente deformada, lo que indica una desviación en la coaxialidad de los orificios de montaje entre el marco y el revestimiento (como se muestra en la Figura 2 ).

1.2 Observación macro y micro de la superficie de fractura.

Coloque el remache fracturado bajo un microscopio electrónico de barrido para su examen microscópico.

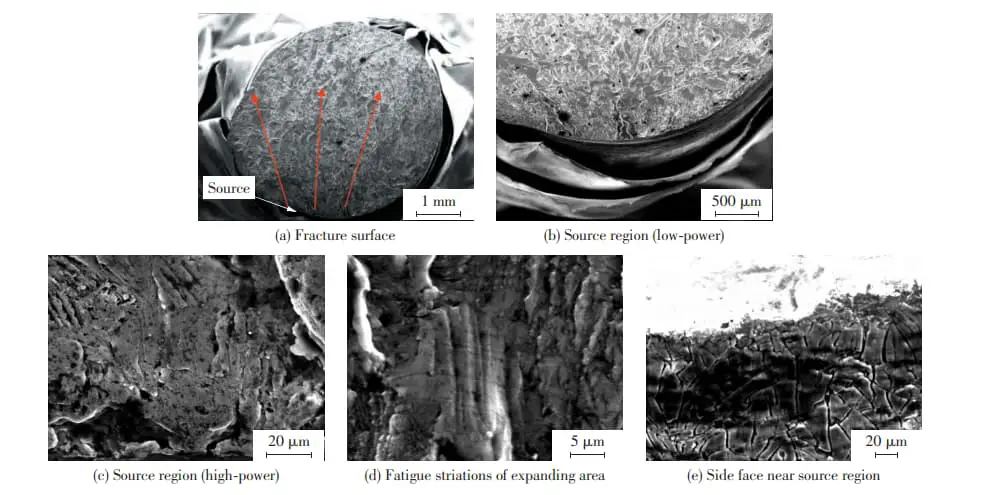

La fuente de fractura del remache se encuentra en su superficie exterior (como se ve en la Figura 3a).

El área de la fuente presenta escalones y bordes extendidos, formando una gran fuente lineal que cubre aproximadamente una sexta parte de la circunferencia.

No se identificaron defectos metalúrgicos ni rastros de procesamiento en el área de origen (como se muestra en las Figuras 3b y 3c).

Durante la fase de crecimiento de la grieta, se pueden observar numerosos arcos pequeños y bandas de fatiga (como se ve en la Figura 3d), y la grieta crece principalmente a través de la fatiga, lo que representa más del 95% del área de la sección transversal total.

Un análisis del espectro de energía del área de origen de la fractura del remache y del área expandida reveló la ausencia de elementos extraños.

También se examinó el lado del área de la fuente de la fractura y se encontró que la película protectora anodizada en la superficie estaba intacta (como se muestra en la Figura 3e).

1.3 Inspección de materiales

La inspección metalográfica y de dureza del remache no reveló anomalías en su metalografía y un valor de dureza relativamente uniforme.

2. Análisis y discusión

2.1 Análisis de la propiedad de fractura del remache.

La fractura del remache ocurre en el punto de transición entre la cabeza del remache y el arco, y hay numerosos pequeños arcos de fatiga y bandas de fatiga visibles en la superficie de fractura.

Esto indica que la falla del remache se debe a fatiga.

La fractura se produce en la ubicación de remachado inicial del marco de conexión, que es la conexión entre el marco 15a y el revestimiento de entrada de aire.

Si el proceso de remachado es anormal, el primer remache es más susceptible a fallar, lo que está en línea con el principio general de falla del sujetador al remachar.

2.2 Análisis cuantitativo y estimación de la fractura de remaches.

En general, el modo más común de falla de los remaches como sujetadores es la fractura por cortante.

Cuando se produce una fractura por fatiga en el arco de la cabeza del remache, muestra que su función de remachado ha cambiado hasta cierto punto.

Durante el montaje adecuado, debe haber un ajuste de interferencia entre el remache y el orificio del remache de la placa de conexión, lo que genera una tensión mínima o nula en la transición del arco de la cabeza del remache.

Las observaciones muestran que la unión entre las dos placas de conexión en la sección recta del remache está severamente deformada, lo que indica una desviación en la coaxialidad de los orificios de montaje entre el marco y el revestimiento, lo que resulta en tensiones de montaje anormales en el remache.

Bajo el efecto combinado de la tensión anormal del ensamblaje y la tensión de la vibración del flujo de aire, el remache sufre agrietamiento por fatiga.

La superficie de un remache fracturado exhibe una fuente de línea grande, y el tamaño del área de la fuente puede indicar la magnitud de la tensión inicial hasta cierto punto, lo que permite una evaluación preliminar de que la tensión inicial que condujo a la fractura del remache fue significativa.

La grieta en el remache está completamente expandida y el área de fatiga cubre más del 95% del área total de fractura, lo que sugiere que la tensión inicial en el remache fue sustancial pero la tensión de expansión fue relativamente baja.

Debido a que la ubicación de la fractura del remache está en el punto de concentración de tensión en la transición del arco de la cabeza del remache, cuando la tensión alterna es baja, su grieta por fatiga también puede tener características de fuente lineal. Por tanto, es necesario reconstruir cuantitativamente la superficie de fractura para deducir la tensión inicial global que soportó el remache.

En operaciones normales, el remache tiene un ajuste de interferencia y la tensión en la posición de fractura del arco es baja o inexistente bajo fuerza.

Sin embargo, el remache es susceptible a fracturas por fatiga, principalmente debido a la tensión de flexión alterna que sufre en el arco de la cabeza del remache, causada por el movimiento hacia arriba y hacia abajo de la placa de conexión, lo que lleva a la formación de una grieta semisuperficial. elíptico. .

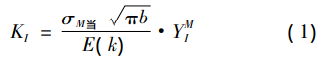

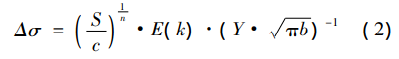

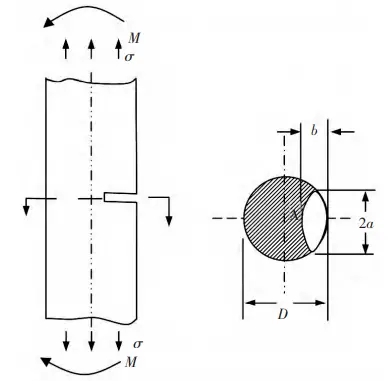

Al hacer referencia al modelo de factor de intensidad de tensión de “grieta superficial semielíptica bajo tensión y flexión uniforme” en la literatura, el modelo supone una muestra de varilla redonda con diámetro D que contiene grietas superficiales semielípticas. El eje mayor de la grieta es 2a, el semieje menor de la profundidad de la grieta es b, y el factor de intensidad de tensión del borde frontal de la grieta bajo tensión uniforme y tensión de flexión σ se calcula utilizando la condición de flexión del centro de el modelo del factor de intensidad de voltaje (como se muestra en la Fig. 4).

Por lo tanto, el factor de intensidad de tensión en cada punto del borde frontal de la grieta es:

Fig.4 Modelo de muestra de columna redonda, grieta superficial de media elipse y tensión uniforme

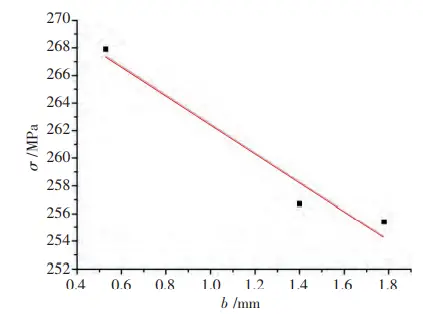

Consulte la Tabla 1 y la Figura 5 para obtener datos completos de tensión del análisis cuantitativo de remaches.

Como se muestra en la Fig. 5, la tensión equivalente integral máxima disminuye continuamente con un aumento en la longitud de la grieta, y la tasa de reducción también disminuye.

Dados los datos limitados, estimamos de manera conservadora la tensión de fractura inicial ajustando una regresión lineal entre la longitud de la grieta y los datos de tensión, generando la ecuación Y=273-10.5x.

Cuando x = 0, Y = 273 MPa, representa la tensión equivalente máxima integral al inicio del remache, que es aproximadamente el 70% de la resistencia a la tracción (390 MPa) de la aleación de aluminio LY10CZ.

Es importante tener en cuenta que el material del remache es una aleación de aluminio LY10 y experimenta un índice de tensión de fatiga de R=-1. No se encontraron las constantes del material cen, por lo que utilizamos la constante de crecimiento de grietas y la relación de tensiones de la aleación de aluminio LY12 (R = 0,25) para la inferencia inversa en la estimación cuantitativa.

Tenga en cuenta que puede haber errores en el valor máximo de tensión equivalente integral inicial.

El objetivo principal de este estudio es presentar el método de análisis de tensiones.

Tabla 1 resultados del análisis cuantitativo de la tensión de fatiga del remache

| No. | licenciado en Letras | b/mm | s | S/m | △σ/MPa | σ máx. /MPa |

| 1 | 0,31 | 0,53 | 0.987 | 0,08 | 200,9 | 267,9 |

| dos | 0,71 | 1,40 | 0,782 | 0,08 | 192,5 | 256,7 |

| 3 | 0,81 | 1,78 | 0,782 | 0,10 | 191,5 | 255,4 |

Fig.5 Ajuste lineal de longitud y tensión.

A medida que la grieta se propaga y el desplazamiento por vibración de las placas de conexión superior e inferior permanece constante, la tensión en el remache disminuye gradualmente, al igual que la tensión en la punta de la grieta. Esto corresponde al 95% de todo el rango de fatiga de la propagación de grietas en los remaches.

En consecuencia, la fractura de remache es una fractura por fatiga caracterizada por una tensión inicial alta pero una tensión de expansión relativamente baja.

3. Conclusión

- La fractura del remache se debe a la fatiga.

- El orificio de montaje entre el marco remachado y la piel tiene una desviación de coaxialidad y la principal causa de fractura se debe a un montaje inadecuado y a la tensión causada por la vibración del flujo de aire.

- Mediante una combinación de análisis cuantitativo y estimación de la superficie de fractura, se determinó cuantitativamente que la fatiga del remache tiene una tensión inicial más alta y una tensión de expansión más baja.