1 . La influencia del material del molde.

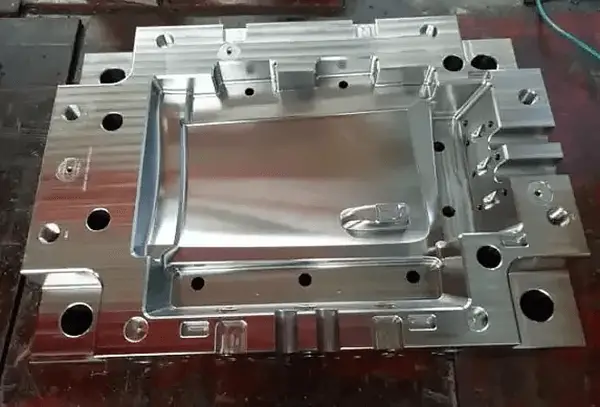

Selección de material del molde.

Una fábrica de máquinas seleccionó acero T10A para fabricar matrices complicadas con grandes diferencias en el tamaño de la sección y una deformación mínima después del enfriamiento, con un requisito de dureza de 56-60 HRC.

Sin embargo, después del tratamiento térmico, la dureza de la matriz cumplió con los requisitos técnicos, pero la deformación fue muy significativa y la matriz tuvo que ser desechada.

Para fabricar matrices precisas y complejas con deformación limitada, se recomienda elegir, en la medida de lo posible, acero con microdeformación, como el acero endurecido al aire.

La influencia del material del molde.

Normalmente, el acero Cr12MoV se considera un acero de microdeformación, que debería tener una deformación limitada.

El análisis metalográfico de la matriz con deformación excesiva mostró una alta cantidad de carburos eutécticos en el acero de la matriz, los cuales estaban presentes en tiras y bloques.

(1) Causas de la elipse (deformación)

La presencia de carburos no uniformes distribuidos en una dirección específica en la matriz de acero es la causa de una deformación severa. El coeficiente de expansión de los carburos es aproximadamente un 30% menor que el de la estructura de matriz de acero.

Durante el calentamiento, los carburos evitan la expansión del orificio interior de la matriz y, durante el enfriamiento, evitan la contracción del orificio interior de la matriz, lo que provoca una deformación desigual del orificio interior de la matriz y provoca la formación de un orificio redondo en la matriz. . morir para volverse elíptico.

(2) Medidas preventivas

① En la fabricación de moldes complejos y de precisión, debemos esforzarnos por seleccionar acero para moldes con una mínima segregación de carburo, incluso si no es la opción más barata. Debemos evitar el acero producido por pequeñas acerías que tienen materiales de baja calidad.

② El acero de matriz con una importante segregación de carburos debe forjarse adecuadamente para romper los bloques de cristal de carburo y reducir la distribución desigual de los carburos. Esto también eliminará cualquier anisotropía en las propiedades del acero.

③ El acero forjado debe ser templado y revenido para obtener una estructura de sorbita con distribución uniforme de carburo, fina y dispersa. Esto minimizará la deformación en el troquel complejo de precisión después del tratamiento térmico.

④ Para moldes con tamaños más grandes o aquellos que no se pueden forjar, se puede utilizar una solución de tratamiento de refinamiento doble para refinar y distribuir uniformemente los carburos. Esto también redondeará los bordes y esquinas, reduciendo la deformación del tratamiento térmico en el troquel.

dos . Influencia del diseño de la estructura del molde.

Diseño razonable

El diseño de un molde se basa principalmente en el uso previsto y, como resultado, su estructura puede no siempre ser completamente racional o simétrica. Para resolver esto, los diseñadores deben tomar medidas efectivas para garantizar la capacidad de fabricación, la racionalidad de la estructura y la simetría de la forma geométrica del molde manteniendo al mismo tiempo el rendimiento del molde. Esto requiere una cuidadosa consideración durante el proceso de diseño.

(1) Trate de evitar esquinas afiladas y secciones con diferentes espesores

Los diseñadores deben evitar secciones, bordes delgados y esquinas afiladas con grandes diferencias de espesor en el diseño del molde. En lugar de ello, se deberían implementar transiciones suaves en la unión del espesor del troquel. Esto reducirá efectivamente las diferencias de temperatura y el estrés térmico en la sección del troquel. Además, la diferencia en el tiempo de transformación de la microestructura y la tensión de la microestructura se puede reducir mediante el uso de conos y filetes de transición.

(2) Ampliar adecuadamente el orificio del proceso

Para moldes que no pueden garantizar una sección transversal uniforme y simétrica, puede ser necesario modificar el diseño transformando orificios no pasantes en pasantes o agregando orificios de proceso adicionales, siempre y cuando esto no afecte el desempeño del molde.

Los moldes con cavidades estrechas pueden deformarse después del templado. Al agregar dos orificios de proceso durante la fase de diseño, se puede reducir la diferencia de temperatura de la sección transversal durante el enfriamiento, lo que resulta en menos tensión térmica y mejores deformaciones.

Aumentar el número de orificios de proceso o convertir orificios no uniformes en orificios pasantes también puede reducir el riesgo de agrietamiento debido al espesor desigual.

(3) Se debe adoptar una estructura cerrada y simétrica tanto como sea posible.

Cuando la forma de la matriz es abierta o asimétrica, la distribución de tensiones es desigual después del enfriamiento, lo que la hace susceptible a la deformación. Para mitigar esto, es común conservar las nervaduras en matrices ranuradas deformables en general antes del templado y luego cortarlas después del proceso. Esto ayuda a prevenir la deformación R durante el enfriamiento y mejora la estabilidad general de la pieza.

(4) Se adopta una estructura combinada.

Para troqueles grandes con formas complejas y tamaños superiores a 400 mm, así como punzones con espesores pequeños y longitudes grandes, es aconsejable adoptar una estructura combinada para simplificar la complejidad y reducir el tamaño de grande a pequeño.

Reorientar la superficie interior de la matriz hacia la superficie exterior puede facilitar el procesamiento en frío y en caliente y también reducir la deformación y el agrietamiento.

Al diseñar una estructura combinada, se deben considerar los siguientes principios para garantizar una descomposición adecuada sin afectar la precisión del ajuste:

(1) Ajuste el espesor para obtener una sección transversal uniforme después de la descomposición.

(2) Descomponerse en áreas donde se produce concentración de tensión para dispersar la tensión y evitar grietas.

(3) Haga coincidir la estructura con los orificios del proceso para hacerla simétrica.

(4) Garantizar la comodidad para el procesamiento y montaje en frío y en caliente.

(5) Lo más importante es garantizar la usabilidad del marco.

La adopción de una estructura integral para troqueles grandes puede dificultar el tratamiento térmico, lo que provoca una contracción inconsistente de la cavidad después del enfriamiento. Esto puede dar lugar a bordes cóncavo-convexos, distorsión plana y dificultades para corregir estos problemas durante el procesamiento futuro.

Para abordar estos desafíos, el uso de una estructura combinada es una solución adecuada. Después del tratamiento térmico, la estructura se puede montar, rectificar y combinar nuevamente. Esto no sólo simplifica el proceso de tratamiento térmico, sino que también resuelve eficazmente los problemas de deformación.

3 . Influencia del proceso de fabricación de la matriz y tensiones residuales.

En las fábricas, es habitual encontrar que moldes con formas complejas y alta precisión sufran deformaciones importantes tras el tratamiento térmico. Tras una inspección más cercana, a menudo se descubre que la causa de esta deformación es la falta de tratamiento térmico previo durante el mecanizado y el proceso de tratamiento térmico final.

1. Causas de la deformación

La superposición de la tensión residual en el proceso de mecanizado y la tensión después del templado aumenta la deformación de la matriz después del tratamiento térmico.

2. Medidas preventivas

Para reducir la tensión residual y la deformación de la matriz después del enfriamiento, se pueden tomar las siguientes medidas:

(1) Realizar un proceso de recocido con alivio de tensión una vez a una temperatura de (630-680) °C durante (3-4) horas con enfriamiento en horno a 500 °C o 400 °C durante (2-3 ) horas, entre desbaste y mecanizado y mecanizado de semiacabado.

(2) Reduzca la temperatura de enfriamiento para reducir la tensión residual después del enfriamiento.

(3) Enfriar la matriz en aceite a 170°C y dejarla enfriar al aire (enfriamiento por etapas).

(4) Reducir la tensión residual mediante enfriamiento isotérmico.

Siguiendo estos pasos, se pueden minimizar la tensión residual y la deformación de la matriz después del enfriamiento.

4 . Influencia del tratamiento térmico en el proceso de calentamiento.

1. Influencia de la tasa de calentamiento

La creencia común de que la deformación de una matriz después del tratamiento térmico es causada por el enfriamiento es incorrecta.

En realidad, una tecnología adecuada de procesamiento de moldes, especialmente los moldes complejos, tiene un mayor impacto en la deformación del molde.

Una comparación de los procesos de calentamiento de algunos moldes muestra que velocidades de calentamiento más rápidas a menudo resultan en una mayor deformación.

(1) La causa de la deformación de cualquier metal se expande cuando se calienta.

Cuando se calienta acero, la temperatura no uniforme de cada pieza en el mismo molde (es decir, calentamiento desigual) dará como resultado una expansión no uniforme, lo que provocará tensiones internas causadas por un calentamiento desigual.

Por debajo del punto de transformación del acero, la tensión térmica se produce principalmente por un calentamiento desigual.

Cuando la temperatura excede la temperatura de transformación, el calentamiento desigual conduce a una transformación microestructural desigual, lo que genera tensión estructural.

Como resultado, velocidades de calentamiento más rápidas aumentan la diferencia de temperatura entre la superficie y el núcleo de la matriz, lo que genera mayores niveles de tensión y una mayor deformación de la matriz después del tratamiento térmico.

(2) Medidas preventivas

El molde complejo debe calentarse gradualmente por debajo de la temperatura de transición de fase.

En general, la distorsión del molde durante el tratamiento térmico al vacío es significativamente menor en comparación con un horno de baño de sal.

Para matrices de acero de baja aleación, es suficiente un ciclo de precalentamiento a un rango de temperatura de 550-620°C. Para matrices de alta aleación, se recomienda un ciclo de precalentamiento de dos pasos a temperaturas de 550-620°C y 800-850°C.

2. Influencia de la temperatura de calentamiento.

Algunos fabricantes creen que aumentar la temperatura de enfriamiento es crucial para garantizar una alta dureza del troquel. Sin embargo, la experiencia real de producción demuestra que éste no es un método adecuado.

Para matrices complejas, se emplea la temperatura de calentamiento normal tanto para el calentamiento como para el enfriamiento rápido. La deformación del tratamiento térmico que se produce después del calentamiento a la temperatura máxima permitida es mucho mayor en comparación con la temperatura mínima permitida.

(1) Causas de la deformación

Como es bien sabido, el aumento de la temperatura de enfriamiento conduce a un aumento del tamaño de grano del acero. Esto se debe a que un tamaño de grano mayor aumenta la templabilidad, lo que resulta en una mayor tensión durante el temple y el enfriamiento.

Además, como la mayoría de las matrices complejas están hechas de acero de aleación media a alta, una temperatura de enfriamiento alta dará como resultado un aumento de austenita residual en la estructura debido a un punto Ms bajo. Esto conducirá a un aumento en la deformación de la matriz después del tratamiento térmico.

(2) Medidas preventivas

Para cumplir con los requisitos técnicos del molde, es importante seleccionar una temperatura de calentamiento adecuada. Para minimizar la tensión durante el enfriamiento y reducir la deformación del tratamiento térmico en moldes complejos, es aconsejable elegir la temperatura de enfriamiento más baja posible.

5 . Efecto de la austenita retenida

El grado de deformación y agrietamiento durante el tratamiento térmico está estrechamente relacionado con el tipo de acero y su calidad. La selección debe realizarse en función de los requisitos de rendimiento del molde, teniendo en cuenta la precisión, estructura y tamaño de la matriz, así como la naturaleza, cantidad y método de procesamiento del material a procesar.

Para piezas sin deformación ni requisitos de precisión, se puede utilizar acero para herramientas al carbono para reducir costos. Para piezas propensas a deformarse y agrietarse, se debe seleccionar acero para herramientas de aleación con mayor resistencia y una velocidad de enfriamiento crítica más lenta durante el enfriamiento.

Si la deformación de un troquel fabricado en acero al carbono no cumple con los requisitos, se debe utilizar acero 9Mn2V o acero CrWMn, aunque el coste del material pueda ser mayor. Esto resolverá los problemas de deformaciones y grietas, lo que dará como resultado una solución rentable a largo plazo.

También es importante reforzar la inspección y gestión de las materias primas para evitar grietas durante el tratamiento térmico debido a defectos en las materias primas.

La formulación de especificaciones técnicas razonables (incluidos los requisitos de dureza) es un paso crucial para prevenir deformaciones y grietas durante el enfriamiento. El endurecimiento local o el endurecimiento superficial pueden cumplir con los requisitos de uso y se debe evitar el endurecimiento general siempre que sea posible.

Para matrices de templado completas, los requisitos locales se pueden relajar y no hay necesidad de imponer uniformidad. Para moldes con alto costo o estructura compleja, si es difícil cumplir con los requisitos técnicos durante el tratamiento térmico, se recomienda ajustar las especificaciones técnicas y relajar los requisitos que tienen poco impacto en la vida útil, para evitar el desguace causado por repetidos reparaciones.

La dureza más alta posible no debe considerarse la única especificación técnica en el diseño del acero seleccionado. Esto se debe a que la dureza más alta a menudo se mide en una muestra de tamaño pequeño y limitado, que puede diferir significativamente de la dureza que se puede lograr en un molde de tamaño completo más grande.

La búsqueda de una mayor dureza a menudo requiere un aumento en la velocidad de enfriamiento durante el templado, lo que puede resultar en una mayor deformación y agrietamiento. Por lo tanto, especificar durezas más altas dependiendo de la condición técnica puede plantear desafíos para el tratamiento térmico, incluso para moldes pequeños.

En conclusión, el diseñador debe establecer especificaciones técnicas razonables y factibles basadas en el uso previsto y los tipos de acero seleccionados. Además, se debe evitar el rango de dureza asociado con la fragilidad del temple al determinar los requisitos de dureza para grados de acero seleccionados.

1. Causas de la deformación

Los aceros aleados, como el acero Cr12MoV, generalmente tienen una cantidad significativa de austenita retenida después del templado. Las diferentes estructuras de acero tienen diferentes volúmenes específicos, siendo la austenita la que tiene el volumen específico más bajo, lo que es la causa principal de la reducción de volumen en matrices de acero de alta aleación después del templado y revenido a baja temperatura.

El volumen específico de varias estructuras de acero disminuye en el siguiente orden: martensita, sorbita templada, perlita y austenita.

2. Medidas preventivas

(1) Reducir adecuadamente la temperatura de enfriamiento

Como se mencionó anteriormente, temperaturas de enfriamiento más altas dan como resultado una mayor masa de austenita retenida. Por lo tanto, seleccionar la temperatura de enfriamiento adecuada es crucial para reducir la contracción del molde. Para cumplir con los requisitos técnicos del molde, se debe considerar el rendimiento general del molde y se debe reducir adecuadamente la temperatura de enfriamiento.

(2) Aumentar la temperatura de enfriamiento.

Los datos muestran que el contenido de austenita retenida del acero Cr12MoV templado a 500°C es la mitad que el del acero templado a 200°C. Por lo tanto, se debe aumentar la temperatura de templado sin dejar de cumplir los requisitos técnicos de la matriz. En la práctica, la deformación de una matriz de acero Cr12MoV templada a 500°C es mínima, con sólo una ligera disminución de la dureza (2-3HRC).

(3) Usar tratamiento criogénico

El tratamiento criogénico después del enfriamiento es un método eficaz para reducir la masa residual de austenita y minimizar la deformación y los cambios de tamaño durante el uso estable. Por lo tanto, el tratamiento criogénico debe utilizarse para matrices complejas y de precisión.

6 . Influencia del medio refrigerante y del método de enfriamiento.

La deformación que se produce durante el tratamiento térmico de las matrices suele ser visible después del templado y enfriamiento. Aunque hay varios factores que contribuyen a esto, no se puede descuidar el impacto del proceso de enfriamiento.

1. Causas de la deformación

Cuando la matriz se enfría por debajo del punto MS, se produce una transformación de fase en el acero. Esto conduce no sólo a estrés térmico causado por un enfriamiento desigual, sino también a estrés estructural debido a una transformación de fase no uniforme. Cuanto más rápida sea la velocidad de enfriamiento y más desigual sea el enfriamiento, mayor será la tensión y la deformación.

2. Medidas preventivas

(1) Utilice preenfriamiento siempre que sea posible

Para garantizar la dureza de la matriz, se debe utilizar el preenfriamiento tanto como sea posible. Para acero al carbono y acero de baja aleación, se puede preenfriar hasta que las esquinas estén negras (720-760°C). Para aceros con austenita subenfriada estable en la zona de transformación de perlita, el preenfriamiento se puede realizar hasta aproximadamente 700°C.

(2) Adoptar enfriamiento por pasos

El método de enfriamiento por pasos es una forma efectiva de reducir la deformación en algunas matrices complejas al reducir significativamente el estrés térmico y el estrés de la microestructura durante el proceso de enfriamiento.

(3) Utilice el austemperamiento

El austempering puede reducir significativamente la deformación en algunas matrices complejas y de precisión.

7 . Mejore el proceso de tratamiento térmico y reduzca la deformación del troquel mediante tratamiento térmico.

Es imposible eliminar completamente la deformación en una matriz después del enfriamiento. Sin embargo, se pueden utilizar los siguientes métodos para controlar la deformación en moldes complejos y de precisión:

(1) Seleccione una temperatura de calentamiento adecuada

Para garantizar el endurecimiento, se debe seleccionar la temperatura de enfriamiento más baja posible. Sin embargo, para matrices de acero de aleación con alto contenido de carbono (como acero CrWMn y Cr12Mo), se puede usar aumentar la temperatura de enfriamiento para reducir el punto MS y aumentar la austenita residual para controlar la deformación por enfriamiento.

Además, la temperatura de enfriamiento de matrices de acero con alto contenido de carbono con gran espesor se puede aumentar para evitar grietas por enfriamiento. Para matrices propensas a deformarse y agrietarse, se debe realizar un recocido para aliviar tensiones antes del templado.

(2) Calefacción óptima

Se deben hacer esfuerzos para lograr un calentamiento uniforme para reducir el estrés térmico durante el calentamiento. Para matrices de acero de alta aleación con grandes secciones transversales, formas complejas y altos requisitos de deformación, normalmente se requiere precalentamiento o una velocidad de calentamiento limitada.

(3) Modo de enfriamiento y medio de enfriamiento apropiados

Siempre que sea posible, se debe seleccionar enfriamiento previo al enfriamiento, enfriamiento por etapas y enfriamiento por etapas. El enfriamiento previo al enfriamiento es eficaz para reducir la deformación en matrices delgadas o delgadas. También puede reducir hasta cierto punto la deformación en matrices con grandes diferencias de espesor.

Para moldes con formas complejas y diferencias significativas en la sección transversal, se recomienda el endurecimiento por etapas. Si el acero rápido se templa a 580-620°C, se pueden evitar la deformación y el agrietamiento por temple.

(4) Realizar correctamente las operaciones de extinción.

Para garantizar el enfriamiento más uniforme del molde, se debe seleccionar el método correcto para enfriar la pieza en el medio. La pieza de trabajo debe entrar en el medio refrigerante en la dirección de mínima resistencia y el lado de enfriamiento más lento debe moverse hacia el líquido. Tan pronto como el molde se enfríe por debajo del punto MS, se debe detener el movimiento.

Por ejemplo, en caso de que el espesor del molde sea desigual, se debe templar primero la parte más gruesa. Para reducir la deformación por tratamiento térmico en piezas de trabajo con grandes cambios de sección, se pueden agregar a los orificios orificios de proceso, nervaduras de refuerzo y rellenos de asbesto.

Para piezas de trabajo con superficies cóncavas y convexas o orificios pasantes, la superficie cóncava y el orificio deben templarse hacia arriba para liberar burbujas en el orificio pasante.

8 . Conclusión

La causa de la deformación en moldes complejos y de precisión suele ser compleja, pero comprendiendo sus leyes de deformación, analizando sus causas y adoptando diversos métodos para prevenir la deformación, se puede reducir y controlar.

En general, se pueden utilizar los siguientes métodos para prevenir la deformación por tratamiento térmico en moldes complejos y de precisión:

(1) Selección de materiales apropiados

Para matrices complejas y de precisión, se debe seleccionar acero para matrices de microdeformación con buenas propiedades de material (como el acero endurecido al aire). Para matrices de acero con una importante segregación de carburos, se debe realizar un tratamiento térmico razonable de forjado, enfriamiento y revenido. Para aceros para matrices más grandes o aceros para matrices que no se pueden forjar, se puede utilizar un tratamiento térmico de doble refinamiento en solución sólida.

(2) Diseño de estructura de molde razonable

El diseño de la estructura del molde debe ser razonable, con forma simétrica y espesor no excesivamente ancho. Para moldes con deformación significativa, se deben comprender las leyes de deformación y reservar las tolerancias de mecanizado. Para moldes grandes, precisos y complejos, se puede utilizar una estructura combinada.

(3) Eliminación de tensiones residuales durante el mecanizado.

Para eliminar tensiones residuales durante el mecanizado, se debe realizar previamente un tratamiento térmico en el caso de matrices complejas y de precisión.

(4) Selección adecuada de la temperatura de calentamiento.

La temperatura de calentamiento debe seleccionarse de manera razonable y se debe controlar la velocidad de calentamiento. Se pueden utilizar calentamiento lento, precalentamiento y otros métodos de calentamiento equilibrado para reducir la deformación del tratamiento térmico en matrices complejas y de precisión.

(5) Proceso de enfriamiento apropiado

Con la condición de garantizar la dureza de la matriz, se deben utilizar en la medida de lo posible procesos de preenfriamiento, enfriamiento por pasos o enfriamiento en caliente.

(6) Enfriamiento por calentamiento al vacío y tratamiento criogénico.

Siempre que sea posible, se debe utilizar enfriamiento térmico al vacío y tratamiento criogénico después del enfriamiento para matrices complejas y de precisión.

(7) Pretratamiento térmico, tratamiento térmico de envejecimiento y tratamiento térmico de nitruración.

Para algunas matrices precisas y complicadas, se puede utilizar el tratamiento de precalentamiento, el tratamiento térmico de envejecimiento y el tratamiento térmico de nitruración y temple para controlar la precisión de las matrices.

Además, el funcionamiento adecuado de los procesos de tratamiento térmico (como tapar orificios, cerrar orificios, fijación mecánica, métodos de calentamiento apropiados, selección correcta de la dirección de enfriamiento y dirección de movimiento en el medio de enfriamiento, etc.) y los procesos de procesamiento. Tratamiento térmico de enfriamiento razonable. También son medidas eficaces para reducir la deformación de moldes de precisión complejos.