Introducción

El sistema puede registrar desviaciones sistemáticas relacionadas con la máquina, pero aún así pueden ocurrir o aumentar durante el uso posterior debido a factores ambientales como la temperatura o la carga mecánica. En estos casos SINUMERIK ofrece varias funciones de compensación.

Compensar las desviaciones con mediciones obtenidas utilizando codificadores de posición real (como rejillas) o sensores adicionales (como interferómetros láser) puede conducir a mejores resultados de mecanizado.

Este artículo proporciona una descripción general de las funciones de compensación comunes de SINUMERIK. El práctico ciclo de medición SINUMERIK, como "medición de movimiento CYCLE996", puede brindar un soporte integral a los usuarios finales en el monitoreo y mantenimiento continuo de máquinas herramienta.

Compensación de brecha inversa

La transferencia de fuerza entre las piezas móviles y sus componentes impulsores, como los husillos de bolas, puede provocar discontinuidades o retrasos. Las estructuras mecánicas sin juego aumentan significativamente el desgaste de la máquina herramienta y son técnicamente difíciles de lograr.

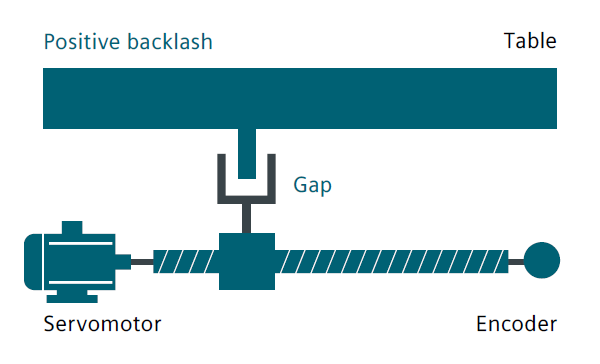

El juego mecánico crea una desviación entre la trayectoria del eje/husillo y el valor medido del sistema de medición indirecta. Esto significa que cuando la dirección cambia, el eje se moverá demasiado lejos o demasiado cerca, dependiendo del tamaño del espacio.

Además, la plataforma de trabajo y los codificadores asociados se verán afectados. Si el codificador se coloca frente a la estación de trabajo, alcanzará la posición de instrucción antes de tiempo, acortando la distancia de movimiento real de la máquina herramienta.

En operaciones de máquina herramienta, la función de compensación de holgura inversa se puede utilizar en el eje correspondiente para activar automáticamente la desviación de registros anteriores durante la inversión. La desviación de los registros anteriores se superpondrá al valor de posición real.

Compensación de error de paso de tornillo

El principio de medición indirecta en los sistemas de control CNC se basa en el supuesto de que el paso del husillo de bolas permanecerá constante dentro del rango de recorrido efectivo.

Por lo tanto, en teoría, la posición real del eje recto se puede deducir basándose en la posición de la información de movimiento del motor de accionamiento.

Sin embargo, los errores de fabricación de los husillos de bolas pueden provocar desviaciones en el sistema de medición, también conocido como error de paso del husillo.

El sesgo de medición (dependiendo del sistema de medición utilizado) y el error de instalación del sistema de medición (también conocido como error del sistema de medición) en la máquina herramienta pueden exacerbar aún más este problema.

Para compensar estos dos errores, se puede utilizar un sistema de medición independiente, como un sistema de medición láser, para medir la curva de error natural de las máquinas CNC. El valor de compensación requerido se puede almacenar en el sistema CNC para una compensación posterior.

Compensación de fricción (compensación de error cuadrantal) y compensación de fricción dinámica

La compensación de errores cuadrantales, también conocida como compensación de fricción, es adecuada para todas las situaciones mencionadas anteriormente, ya que puede mejorar significativamente la precisión del contorno durante el procesamiento de contornos circulares.

La razón de esto es que en la conversión de cuadrante, un eje se mueve con la velocidad de avance más alta, mientras que el otro eje permanece estacionario. Como resultado, diferentes comportamientos de fricción de ambos ejes pueden provocar errores de contorno.

La compensación de error de cuadrante reduce eficazmente este error y garantiza excelentes resultados de mecanizado. La densidad del impulso de compensación se puede definir según la curva característica relacionada con la aceleración, que se puede determinar y parametrizar mediante pruebas de circularidad.

Durante la prueba de redondez se cuantifican la posición real del contorno circular y la desviación del radio de programación (especialmente al invertir) y se muestran gráficamente en la interfaz hombre-máquina.

En la nueva versión del software del sistema, una función integrada de compensación dinámica de la fricción puede compensar dinámicamente el comportamiento de fricción de la máquina herramienta con diferentes velocidades de rotación. Esto ayuda a reducir los errores reales de contorno de mecanizado y lograr una mayor precisión de control.

Compensación de errores de curvatura y ángulo

Si el peso de una sola parte de una máquina herramienta provoca el desplazamiento y la inclinación de la parte móvil, será necesaria una compensación del hundimiento, ya que puede provocar el hundimiento de las piezas pertinentes de la máquina, incluido el sistema de dirección.

La compensación del error de ángulo es necesaria cuando los ejes móviles no están correctamente alineados entre sí en el ángulo correcto, como cuando son perpendiculares.

A medida que aumenta el desplazamiento del punto cero, también aumenta el error de posición. Ambos errores son causados por el peso de la máquina herramienta o el peso de la herramienta y la pieza de trabajo.

Durante el proceso de depuración, los valores de compensación se miden, cuantifican y almacenan en SINUMERIK en forma de tabla de compensación según la posición correspondiente.

Cuando la máquina está en funcionamiento, la posición del eje relevante se interpola en función del valor de compensación del punto almacenado. Para cada movimiento continuo de trayectoria existen ejes básicos y de compensación.

Compensación de temperatura

El calor puede hacer que las partes de una máquina se expandan, y el rango de expansión depende de la temperatura y la conductividad térmica de cada parte.

Diferentes temperaturas pueden provocar cambios en la posición real de cada eje, lo que puede afectar negativamente a la precisión de la pieza durante el procesamiento.

Para compensar estos cambios en los valores reales se puede utilizar la compensación de temperatura, donde se definen curvas de error para todos los ejes a diferentes temperaturas.

Para una compensación de expansión térmica correcta, el valor de compensación de temperatura, la posición de referencia y los parámetros del ángulo de gradiente lineal deben transferirse desde el PLC al sistema de control CNC mediante bloques de funciones.

El sistema de control elimina automáticamente los cambios inesperados de parámetros, evitando la sobrecarga de la máquina herramienta y activando la función de monitoreo.

Sistema de compensación de errores espaciales ( VC)

Pueden producirse errores geométricos sistemáticos de los cabezales giratorios y las torretas debido a la posición del eje giratorio, la compensación mutua y errores de orientación de la herramienta. Además, también pueden producirse pequeños errores en el sistema de guiado del husillo de avance de cada máquina herramienta.

Los errores de posición lineal ocurren en los ejes lineales, mientras que los ejes giratorios pueden tener errores de rectitud horizontal y vertical, así como errores de ángulo de inclinación, inclinación y balanceo. También pueden ocurrir otros errores al alinear los componentes de la máquina herramienta, como el error vertical.

En una máquina herramienta de tres ejes, puede haber 21 errores geométricos en la punta, que incluyen seis tipos de errores por eje lineal multiplicado por tres ejes, más tres errores angulares. Estas desviaciones forman colectivamente un error total, también conocido como error espacial.

El error espacial es la desviación entre la posición del punto medio de la herramienta (TCP) de la máquina herramienta real y la de una máquina herramienta ideal y libre de errores. El socio de soluciones SINUMERIK puede determinar errores espaciales mediante equipos de medición láser. Sin embargo, es necesario medir el error de todas las máquinas herramienta en todo el espacio de mecanizado, no sólo en una única posición.

Es fundamental registrar los valores medidos de todas las posiciones y trazar la curva, ya que la magnitud de cada error depende de la posición del eje de alimentación correspondiente y de la posición medida. Incluso cuando el eje Y y el eje Z están casi en la misma posición en el eje X, la tendencia que resulta en el eje X puede ser diferente cuando están en diferentes posiciones.

Con la ayuda de “CYCLE996 – medición de movimiento”, determinar el error del eje de rotación solo lleva unos minutos. Esto significa que la precisión de la máquina herramienta se puede comprobar continuamente y, en caso necesario, corregirla, incluso durante la producción.

Compensación de deriva (control dinámico anticipado)

La desviación se refiere a la diferencia entre el controlador de posición y el estándar cuando el eje de la máquina se está moviendo.

La desviación del eje es la diferencia entre las posiciones objetivo y real del eje de la máquina herramienta.

La desviación puede provocar errores de contorno innecesarios, especialmente cuando cambia la curvatura del contorno, como en contornos circulares o cuadrados.

Para reducir el sesgo relacionado con la velocidad a cero a lo largo de la ruta, utilice el comando de lenguaje avanzado NC FFWON en el programa de pieza.

A través del control anticipativo, se puede mejorar la precisión de la trayectoria, lo que resulta en mejores efectos de mecanizado.

FFWON activa el comando de control anticipativo.

FFWOF desactiva el comando de control anticipativo.

Compensación electrónica del contrapeso

En casos extremos, se puede activar la función de contrapeso electrónico para evitar que el eje se combe y dañe las máquinas herramienta, las herramientas o las piezas de trabajo.

En ejes de carga sin contrapesos mecánicos o hidráulicos, el eje vertical puede hundirse inesperadamente cuando se suelta el freno.

Al activar el contrapeso electrónico, se puede compensar la inclinación inesperada del eje. El par de equilibrio constante mantiene la posición del eje inclinado después de soltar el freno.