El aire, el “gas vital” vital que respiramos a diario, está compuesto por un 78% de nitrógeno, un 21% de oxígeno, un 0,94% de gases raros (como helio, neón, argón, criptón y xenón), un 0,03% de dióxido de carbono y un 0,03% de carbono. dióxido. % de otras sustancias (como vapor de agua e impurezas).

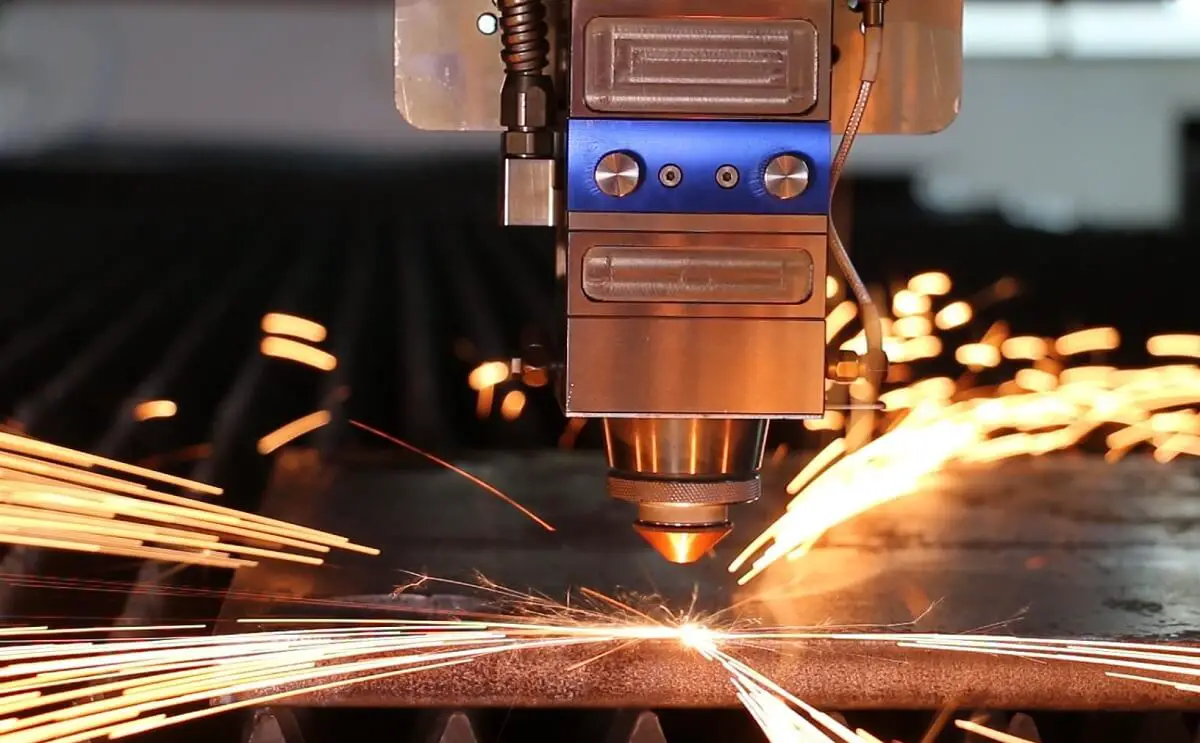

Ahora, profundicemos en los beneficios del corte por aire en el proceso de corte por láser.

Principio de corte de aire

El principio de corte del aire es en realidad similar al del nitrógeno. Utiliza energía láser para fundir el metal y alta presión para eliminar el material fundido. Durante el proceso, algunas sustancias metálicas pueden oxidarse o quemarse, dejando óxidos metálicos en la superficie de corte, como alúmina gris sólida (Al 2 Ó 3 ), óxido de hierro negro sólido (Fe 3 Ó 4 ) y óxido de cobre (CuO).

El aire, que está presente naturalmente en la atmósfera, se puede comprimir en un tanque de almacenamiento de aire, filtrar, enfriar y secar para eliminar el agua y el aceite, haciéndolo utilizable para cortar. El 21% de oxígeno del aire puede compensar parcialmente la falta de oxígeno y nitrógeno.

En teoría, el aire puede atravesar cualquier material metálico que pueda fundirse con energía láser.

Experimento de efecto y eficiencia de corte de aire.

Evaluación del rendimiento de corte en placas de acero inoxidable, acero al carbono y aleaciones de aluminio utilizando una máquina de corte por láser de 6kW con aire y nitrógeno/oxígeno como gases de corte.

Prueba 1: Comparación del corte con nitrógeno y aire en acero inoxidable

⊙ Comparación del efecto de la sección de corte con nitrógeno y aire.

⊙ Comparación de la velocidad de corte con nitrógeno y aire.

Análisis de efectos:

La figura anterior muestra los resultados del corte de acero inoxidable de 10 mm a 4 mm, en ese orden.

En comparación con el corte con nitrógeno, la sección de corte con aire parece más oscura, pero no hay escoria presente. Después del pulido, la sección cortada también puede lograr una apariencia más brillante.

En términos de velocidad, el corte con aire de acero inoxidable es ligeramente más rápido que con nitrógeno, pero la diferencia no es significativa.

Prueba 2: Comparación del corte con oxígeno y aire en acero al carbono

⊙ Comparación de los efectos de la sección de corte de oxígeno y aire.

⊙ Comparación de la velocidad de corte con aire y oxígeno.

Análisis de efectos:

La figura anterior muestra los resultados del corte de acero al carbono de 10 mm a 3 mm, en ese orden.

En comparación con el corte con oxígeno, el acero al carbono de 8 mm tiene un ligero residuo de escoria y el acero al carbono de 10 mm tiene un residuo de escoria más severo.

Por lo tanto, no se recomienda el corte con aire para cortar láminas de acero al carbono de más de 10 mm de espesor.

Experimento 3: Comparación de aleación de aluminio para corte con nitrógeno y aire

⊙ Comparación del efecto de la sección de corte con nitrógeno y aire.

⊙ Comparación de la velocidad de corte con nitrógeno y aire.

Análisis de efectos:

La figura anterior muestra los resultados del corte de placas de aluminio de 10 mm a 3 mm, en ese orden.

En comparación con el corte con nitrógeno, el corte con aire produce una sección más delgada y menos residuos de escoria.

En términos de velocidad, el corte con aire de placas de aluminio es ligeramente más rápido que el corte con nitrógeno, pero la diferencia no es significativa.

Resumen

Se realizaron experimentos para comparar el rendimiento y la eficiencia del corte con aire y nitrógeno/oxígeno en placas de diversos materiales y espesores.

Según una evaluación exhaustiva, para requisitos relativamente flexibles, el corte con aire es una opción rentable. El uso de aire como gas auxiliar de corte también puede reducir significativamente los costos de producción.

Pero cabe señalar que:

Cuando se utiliza aire comprimido para cortar, es fundamental asegurarse de que el aire sea tratado mediante un secador en frío para alcanzar un punto de rocío a presión de 3-8 °C y someterse a un desengrasado en varias etapas. El aire debe tener un contenido de aceite líquido de 0,003 ppm y un contenido de aceite vapor de 0,003 ppm, lo que requiere el uso de un filtro diseñado específicamente para eliminar el aceite gaseoso.

Es necesario realizar un mantenimiento regular del compresor de aire, el secador en frío y el filtro para mantener la sequedad del aire comprimido con bajo contenido de aceite. Los contaminantes como el agua y el aceite en el aire pueden contaminar rápidamente la tubería y causar turbidez en las lentes protectoras, afectando la calidad del corte. No reemplazar el espejo protector de manera oportuna también puede causar daños al grupo de espejos internos, ya que el haz de alta potencia puede hacer que aumente la temperatura interna del cabezal de corte.

Para encontrar la solución de corte más económica que mejor satisfaga las necesidades de corte actuales, se deben tener en cuenta la eficiencia, el costo y el efecto del corte en el proceso de producción, lo que conduce a un resultado de producción de mayor calidad.