1. Principio de rodamiento cónico

Se pueden crear piezas cilíndricas y cónicas girando su generatriz, la línea que forma la forma, 360 grados alrededor de la línea central de rotación dentro del mismo plano.

En el caso de una parte cilíndrica, la generatriz está paralela a la línea central de rotación, mientras que para una parte cónica, la generatriz está inclinada a la línea central de rotación.

El principio de flexión de tres puntos se utiliza para laminar piezas cilíndricas y cónicas.

Hay tres pasos en el proceso de laminación:

1er paso:

Para iniciar el proceso de doblado de rollos, introduzca la pieza de trabajo en el rodillo de trabajo de la máquina dobladora de rollos. La máquina dobladora de rodillos consta de tres rodillos para una máquina dobladora de tres rodillos o de cuatro rodillos para una máquina dobladora de cuatro rodillos.

Para una prensa plegadora de tres rodillos, un rodillo está ubicado sobre la pieza de trabajo y se llama rodillo superior, mientras que dos rodillos ubicados debajo de la pieza de trabajo se conocen como rodillos inferiores.

En una prensa plegadora de cuatro rodillos, hay tres rodillos ubicados debajo de la pieza de trabajo, uno en el mismo plano vertical que el rodillo superior, conocido como rodillo inferior medio, y los otros dos a cada lado del rodillo superior, llamados rollo superior. rodillos laterales.

El rodillo superior de la dobladora de rodillos puede doblar la pieza de trabajo con dos rodillos cualesquiera del rodillo lateral y los rodillos medio e inferior. Este artículo sólo cubre la disposición simétrica de dos rodillos inferiores o rodillos laterales y rodillos superiores.

2do paso:

El segundo paso en el proceso de doblado de rodillos es alimentar el rodillo de trabajo con un movimiento de doblado de tres puntos. En algunos casos, el rodillo superior se utiliza para presionar el alimento hacia abajo, mientras que el rodillo inferior o lateral se mueve hacia arriba.

Con fines descriptivos, basándose en el principio de movimiento relativo, la pieza de trabajo y el rodillo inferior o lateral se consideran estacionarios y el rodillo superior se presiona hacia abajo. Al enrollar una pieza cilíndrica, el rodillo superior está paralelo al rodillo inferior mientras presiona hacia abajo. Al enrollar una pieza cónica, el rodillo superior se inclina con respecto al rodillo inferior durante el proceso de prensado.

A medida que aumenta la reducción, la curvatura de la generatriz y sus alrededores se vuelven mayores.

3er paso:

El tercer paso en el proceso de doblado de rodillos implica rotar la pieza de trabajo mediante el movimiento giratorio del rodillo de trabajo. Mientras tanto, la reducción del rodillo superior se mantiene constante, haciendo que cada generatriz de la pieza tenga la misma curvatura o distribución de curvatura y se convierta en un cilindro circular o cilindro cónico.

Existen muchos métodos para laminar el cono con la máquina laminadora de placas, cada uno de ellos adecuado para diferentes piezas de trabajo y con sus propias características únicas. Independientemente del método utilizado, es importante asegurarse de que la generatriz de la pieza coincida con la del rodillo superior durante el proceso de laminación.

El cilindro cónico es una placa de acero en forma de abanico enrollada en la dobladora de placas de rodillo de trabajo cilíndrico. Es importante asegurarse de que la generatriz de la pieza coincida con la del rodillo superior durante el proceso de laminación.

El movimiento de la placa de acero en forma de abanico entre los rodillos de trabajo se puede considerar como un movimiento combinado del movimiento uniforme de cada punto generatriz de la pieza de trabajo en la dirección perpendicular al eje del rodillo de trabajo (el movimiento giratorio de la transmisión principal dispositivo de la pieza), el rodillo de trabajo cilíndrico puede lograr este movimiento) y la rotación de la pieza alrededor de una línea vertical que pasa por un punto determinado de la generatriz.

Para hacer que el cabezal grande vaya más rápido o el cabezal pequeño más lento, se aplica un momento adicional a la placa de acero en forma de abanico para superar la fricción entre la pieza de trabajo y el rodillo de trabajo. Ésta es la clave para hacer rodar el cono.

El movimiento de rotación de la pieza alrededor de una línea vertical que pasa por este punto en su propia generatriz requiere el momento más pequeño.

2. Método de laminación de cono

Dependiendo de si se utiliza el rodillo axial (bloque) durante el proceso de laminación, se puede clasificar como método de rodillo axial o método de rodillo no axial.

Existen los siguientes tipos de métodos de rodillos sin empuje:

1) Método de marcado de partición:

Para realizar este método, dibuje varias generatrices en la superficie del ventilador de la pieza de trabajo. Luego alinee cada generatriz de la pieza de trabajo con la generatriz del rodillo superior y haga rodar la pieza de trabajo en ambos lados de cada generatriz usando la partición generatriz.

Aunque simple, este es un método aproximado y discontinuo con baja eficiencia.

La rotación de la placa de acero en forma de abanico alrededor de la plomada, que pasa por un punto específico de su generatriz, se logra mediante la alineación manual de la generatriz.

2) Método del rodillo cónico:

El método del rodillo cónico se utiliza para piezas con tres rodillos cónicos. La forma cónica del rodillo cónico está determinada por la pieza de trabajo y no hay deslizamiento entre la pieza de trabajo y la superficie del rodillo.

Hay rodillos activos con rodillos cónicos (normalmente rodillos superiores) y rodillos pasivos con manguitos segmentados. La pieza de trabajo, el casquillo del rodillo y el núcleo del rodillo se deslizan uno contra el otro. A medida que aumenta el número de rollos, disminuye el deslizamiento entre la pieza y el manguito.

El movimiento de una placa de acero en forma de abanico se realiza directamente a través de un rodillo cónico. El método del rodillo cónico es el método más eficiente y económico, adecuado para variedades únicas y producción en masa.

3) Método del rodillo de sujeción:

Generalmente, el método del rodillo de sujeción se utiliza con una prensa plegadora de cuatro rodillos. Para implementar este método, incline el rodillo inferior, sujete el extremo grande de la pieza de trabajo con los rodillos superior e inferior y ajuste la cantidad de inclinación y la fuerza de sujeción del rodillo inferior para adaptarse a diferentes piezas de trabajo.

El movimiento de rotación de una placa de acero en forma de abanico alrededor de una línea vertical que pasa por un determinado punto de su generatriz se realiza por fricción entre el rodillo de sujeción y la superficie de la pieza. Aunque este método es simple, requiere experiencia y cuando el cono es grande o la pieza es gruesa, a menudo se usa en combinación con el laminado por empuje.

El método del rodillo sin empuje tiene la ventaja de que el borde de la placa de la pieza de trabajo no entra en contacto con el rodillo de empuje, y el borde achaflanado se puede hacer primero y luego laminar. La integridad del borde biselado afecta la calidad de la soldadura. El método del rodillo de empuje puede dañar el borde biselado de la pieza de trabajo, especialmente en piezas con conos más grandes o más gruesos.

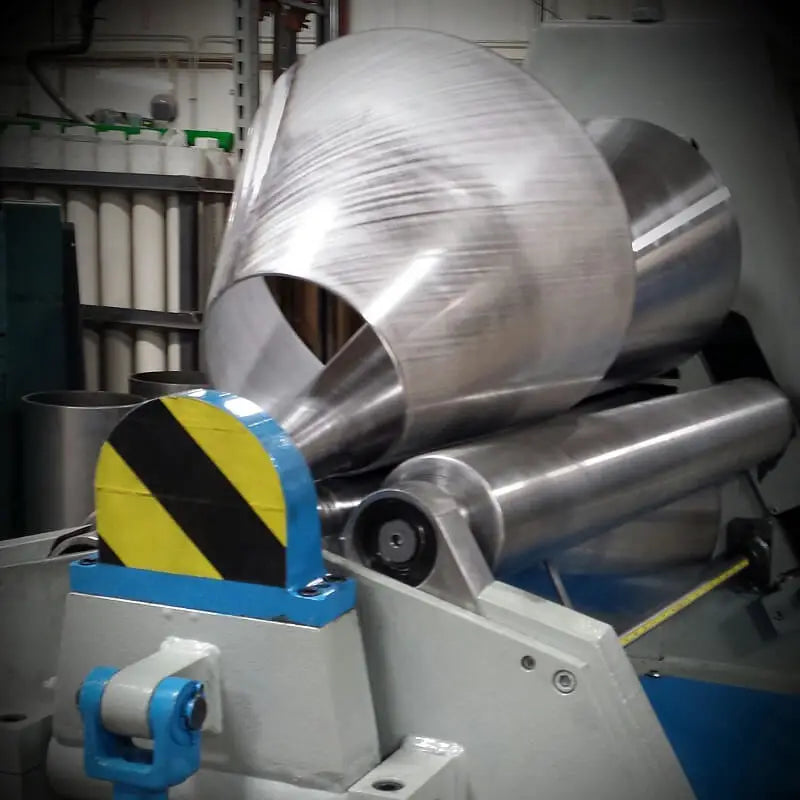

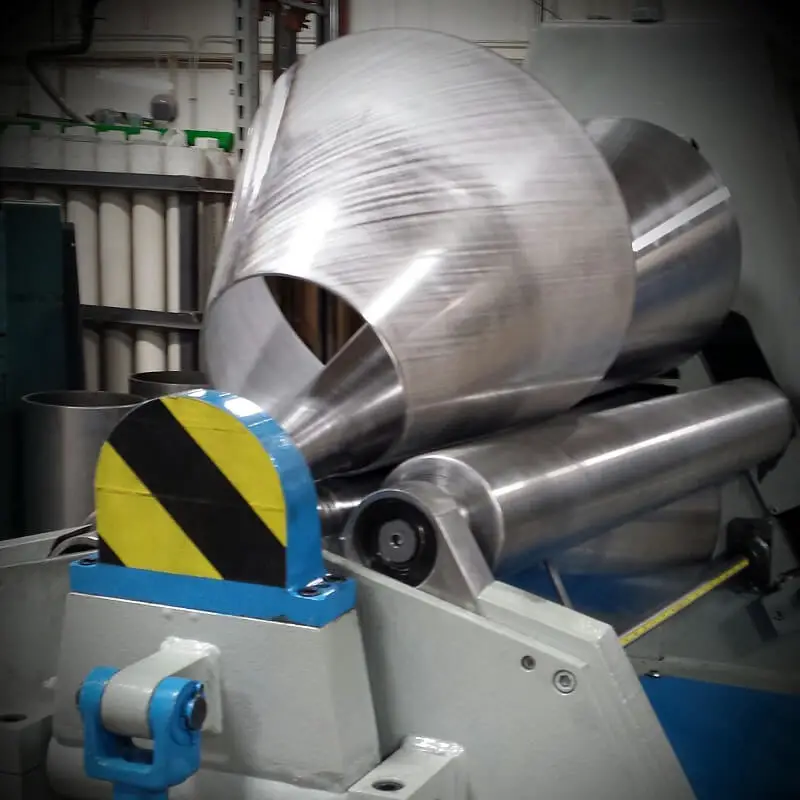

Sin embargo, crear un borde biselado en una pieza circular después del laminado es un gran desafío. Para hacer primero el borde biselado y luego enrollar el cono, se diseña el siguiente dispositivo de bobinado en una máquina dobladora de placas de tres rodillos con un rodillo activo de 70×3500 como rodillo superior del cilindro y el cono.

Para el rodillo superior de la torre de turbina eólica está diseñado un manguito cónico que consta de tres secciones basándose en el cono de la torre. El manguito cónico está firmemente conectado al rodillo superior con una llave. El manguito cónico tiene un espesor medio de 35 mm y está templado y revenido. Está coordinado dinámicamente con el rodillo superior.

Las superficies de los dos rodillos inferiores están templadas y en el espacio entre los dos rodillos inferiores se puede colocar un pequeño rodillo de sujeción impulsado por un cilindro de aceite. El rodillo de sujeción debe sujetar la pieza de trabajo y el rodillo superior para evitar que la pieza de trabajo se deslice con el rodillo superior. El resultado real de la laminación es una pieza Q345 de 26 mm de espesor. Gracias al pequeño cono de la pieza se puede conseguir un mejor efecto sin rodillo tensor. Si el rodillo superior también está endurecido, será más fácil quitar e instalar el manguito cónico. Esta es una combinación del método del rodillo cónico y el método del rodillo de sujeción.

Debido a que el rodillo inferior es cilíndrico y el rodillo superior está cubierto por una camisa de rodillo, la estructura es simple y el costo es bajo. Existen varios tipos de métodos de rodillos de empuje:

1) Se coloca un rodillo de empuje en el rodillo superior del lado de vuelco:

El rodillo de empuje se instala en la sección de transición entre el cuerpo del rodillo superior y el cojinete del lado de inclinación del rodillo superior a través de cojinetes de empuje y radiales.

Una parte del rodillo de empuje se inserta en el marco basculante para limitar la rotación del rodillo de empuje con el rodillo superior.

El rodillo de empuje generalmente está en contacto con el borde pequeño de la placa del extremo de la pieza de trabajo, y el movimiento de rotación de la placa de acero en forma de abanico alrededor de la plomada que pasa por un cierto punto en su propia generatriz se lleva a cabo por la fuerza de fricción entre el rodillo de empuje y el borde de la placa de la pieza de trabajo.

Este método es adecuado para piezas de trabajo con un espesor de placa más pequeño, un cono más grande y un rodillo de empuje del cabezal más pequeño.

2) Se coloca un rodillo de empuje en el rodillo inferior del lado de vuelco:

El rodillo de empuje se coloca en los dos soportes de rodamientos de rodillos inferiores en el lado basculante y está directamente conectado de forma fija a la parte superior del asiento del rodamiento de rodillos inferior.

El principio de funcionamiento es el mismo que el del primer método, que es adecuado para piezas con un cono más grande y un rodillo axial de cabeza más pequeño, y el espesor de la placa es mayor que el del primer método.

3) En el lado opuesto del bastidor está dispuesto un rodillo de empuje:

El rodillo de empuje se instala en el marco en el lado opuesto de la máquina dobladora de cuatro rodillos con tornillos, y el plano superior del rodillo de empuje es ligeramente más alto que la generatriz inferior del rodillo superior.

4) Se dispone un rodillo de empuje en la estructura basculante:

Los rodillos de empuje están instalados a ambos lados del rodillo superior y del marco basculante, con llaves deslizantes cortas colocadas entre el marco basculante y el marco de la máquina.

5) Se coloca un rodillo de empuje en la base de la máquina:

El marco del rodillo de empuje se instala en la base con un pasador y el rodillo de empuje se instala en ambos lados del rodillo.

El bastidor del rodillo de empuje puede girar alrededor del eje del pasador y el rodillo de empuje puede subirse y bajarse dentro del bastidor del rodillo de empuje.

6) En el bastidor del lado de la transmisión está dispuesto un rodillo de empuje:

A ambos lados del rodillo superior del bastidor del lado de transmisión está dispuesto un gran plano de montaje.

El avión tiene roscas internas opcionales, ranuras trapezoidales, ejes de pasador, chavetas, etc. para fijar el dispositivo de rodillo de empuje, permitiendo cambiar la posición relativa y la dirección del dispositivo de engranaje con respecto al rodillo de trabajo según sea necesario.

Todos ellos están instalados en la parte inferior del marco. Generalmente, la pieza de trabajo no interfiere con ella y el rodillo de empuje está cerca de la superficie del rodillo de trabajo.

Este método se puede utilizar para laminar piezas con un cono más grande y un rodillo de empuje del cabezal más pequeño.

3. Métodos para mejorar la capacidad de laminación de conos.

Los métodos 2, 4, 5 y 6 utilizan dos rodillos de empuje ubicados a cada lado del rodillo superior.

Durante la operación, la placa se coloca contra los dos rodillos de empuje, con el rodillo de empuje del lado de alimentación ejerciendo torsión sobre la pieza de trabajo y el rodillo de empuje del lado de descarga guiando la pieza de trabajo.

Bajo la fuerza de los rodillos de empuje, la pieza de trabajo se desviará de su posición original.

La mayor parte del tiempo, la pieza está en contacto con una sola rueda dentada.

El rodillo de empuje del lado de alimentación ejerce torsión sobre la pieza de trabajo, mientras que el rodillo de empuje del lado de descarga guía la pieza de trabajo. Si la pieza de trabajo gira demasiado alrededor de la línea central, será bloqueada por el rodillo de empuje en el lado de descarga.

Los dos rodillos de empuje trabajan juntos para guiar y aplicar un momento giratorio.

El efecto de guía de dos rodillos de empuje es mejor que el de uno, y el par de rotación ejercido por dos rodillos de empuje sobre la pieza de trabajo es mayor que el de uno. Sin embargo, los dos rodillos de empuje están a cada lado del rodillo superior.

Cuando el rodillo de empuje del cabezal pequeño de la pieza de trabajo es pequeño, no es fácil bloquear la pieza de trabajo. Cuando se utilizan dos rodillos de empuje, la pieza de trabajo está mejor guiada y puede moverse hacia arriba y hacia abajo a lo largo de su propio eje. Esto da como resultado un menor desgaste en el borde de la placa y una vida útil más larga de la superficie de retención de la rueda.

Cuando se utilizan dos rodillos de empuje, el contacto entre la pieza de trabajo y la rueda dentada crea una fuerza radial más directa y eficiente, en lugar de depender de la fricción, por lo que no es necesario considerar el coeficiente de fricción.

Cuanto más lejos esté el rodillo de empuje del rodillo superior, más largo será el brazo de potencia, lo que conduce a un mayor par de rotación aplicado. Esto se ilustra en la Figura 1 y la Figura 2. El espesor del tubo cónico enrollado también requiere un rodillo de empuje más grande para el extremo pequeño de la pieza de trabajo.

En el método 6, hay bloques de soporte en ambos extremos del rodillo de empuje, lo que lo convierte en una viga simplemente apoyada con gran capacidad de carga. Por el contrario, en el método 5, la rueda de retención es una viga en voladizo con una capacidad de carga relativamente pequeña.

En el método 5, el rodillo de empuje está ubicado en la base del torno y es menos probable que la pieza de trabajo y el marco interfieran entre sí.

Usamos el Método 6 en una plegadora de tres rodillos de 55 × 3200 para enrollar una pieza con un ángulo de medio cono de 30 grados.

Para evitar interferencias entre la pieza de trabajo y el marco ancho, se agregó un soporte de 1 m de altura con una parte inferior grande y una parte superior pequeña entre el rodillo de empuje y el plano de montaje del marco, y se insertó la rueda limitadora en la superficie del rollo de trabajo. la dirección axial.

A veces, cuando la pieza de trabajo es plana y el rodillo de empuje no puede alcanzarla, el problema se puede resolver doblando primero la pieza de trabajo o moviendo el rodillo de empuje hacia abajo.

La desventaja del método del rodillo de empuje es el daño al borde de la placa en un extremo de la pieza de trabajo.

El rodillo de empuje puede girar alrededor de su propio eje y moverse hacia arriba y hacia abajo a lo largo de su propio eje, y su superficie está templada para reducir el daño al borde de la placa.

Aumentar la distancia entre el rodillo de empuje y el rodillo superior no solo puede reducir la fuerza entre el rodillo de empuje y la pieza de trabajo, sino que también aumenta la fuerza sobre la pieza de trabajo gruesa, lo que requiere doblar previamente el extremo más largo de la placa si es posible.

La fricción y el coeficiente de fricción son factores muy importantes en el proceso de laminación del cono.

En el caso del método de rodillos no axiales, se puede lograr un mejor efecto sin un rodillo de sujeción, lo que puede deberse al diferente coeficiente de fricción entre el rodillo superior y el rodillo inferior.

Durante el laminado de un tubo cónico de acero de alta resistencia de 40-50 mm de espesor para un proyecto a gran escala en un laminador de placas de tres rodillos de 100 × 4000, se cortaron todos los tornillos para montar la rueda dentada en el marco en el lado de la transmisión. y el proyecto se detuvo.

Según nuestro análisis de campo y nuestra experiencia, esto puede deberse a una resonancia.

Se sugiere agregar un poco de aceite lubricante entre la pieza de trabajo y el rodillo pasivo para cambiar el coeficiente de fricción y la frecuencia de vibración.

Esto no sólo soluciona el problema, sino que también permite laminar piezas más gruesas, ya que el aceite lubricante también reduce la carga giratoria sobre la pieza alrededor de la plomada que pasa por un punto de su generatriz.

Cabe señalar que el aceite lubricante de la pieza de trabajo debe eliminarse después del bobinado para evitar afectar la calidad de la soldadura.

4. Estimación de la fuerza de rodadura del cono.

La cantidad de fuerza que requiere cada método para las diferentes partes depende de la experiencia y de los cálculos aproximados.

Del análisis anterior, se puede ver que solo hay un rodillo de empuje para aplicar el momento giratorio a la pieza de trabajo y la carga no se puede dividir uniformemente entre los dos rodillos de empuje.

El laminador de láminas de 70×3000 de una determinada unidad se utiliza para laminar conos de alto horno de 60×2000 con el método 6. Debido a la resistencia insuficiente de los pernos de conexión entre las partes superior e inferior del bastidor lateral de transmisión, los pernos se rompieron durante el proceso de laminación y se mejoró la conexión de la estructura para completar el proceso de laminación con éxito.

En el método 1, el rodillo axial depende principalmente de la fricción entre el rodillo axial y la pieza de trabajo. La presión positiva sobre el rodillo axial es varias veces la fuerza de fricción y la pieza de trabajo se daña fácilmente durante el laminado.

Elija el método apropiado según el tamaño de la pieza de trabajo y los diferentes requisitos.