El corte por láser enfoca un rayo láser sobre la superficie de un material mediante una lente de enfoque. Esto hace que el material se derrita, se vaporice y se queme.

Al mismo tiempo, un gas comprimido coaxial con el rayo láser expulsa el material fundido.

Al mover el rayo láser en relación al material a lo largo de una trayectoria específica, se realiza un corte con una forma específica, logrando el corte del material.

El corte por láser ofrece ventajas como alta precisión, corte estrecho, superficies de corte suaves, velocidades rápidas y calidad de procesamiento superior en una amplia variedad de materiales.

Actualmente, la tecnología de corte por láser se aplica ampliamente en diversas industrias. Debido a su bajo costo de procesamiento, alta eficiencia y versatilidad en el procesamiento de materiales, el corte por láser se ha convertido en un método común en la industria de la chapa.

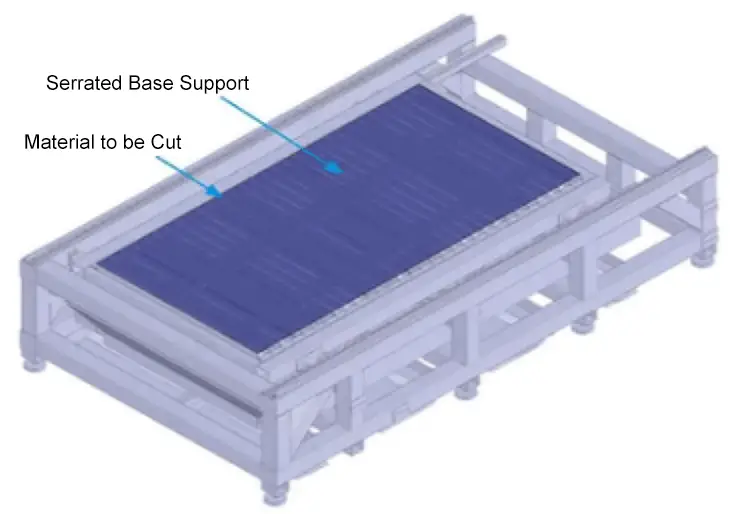

Sin embargo, existen desafíos como la escoria fundida y las rebabas que se adhieren al material durante el procesamiento, lo que causa problemas a los gerentes en el sitio. Las rebabas de la pieza se ilustran en la Figura 1.

Rebabas en corte por láser.

La formación de rebabas es un fenómeno común durante el procesamiento de las máquinas de corte por láser y sigue siendo un problema sin resolver en la teoría del corte de metales.

Las rebabas afectan la precisión dimensional, la forma y la precisión posicional, así como la rugosidad de la superficie de la pieza mecanizada. Hoy discutiremos las causas comunes de las rebabas en el corte por láser y las soluciones disponibles.

Causas y soluciones de rebabas en corte por láser.

Causa 1: Cambio de posición del enfoque del rayo láser

- Problema: El foco del rayo láser generado por la máquina de corte láser presenta una desviación entre sus posiciones superior e inferior, provocando que la energía no se concentre de forma precisa en la pieza y provocando una vaporización incompleta. Esto conduce a un aumento de la cantidad de escoria fundida y a la formación de rebabas.

- Solución: Ajuste la posición de enfoque del rayo láser a su estado ideal según la posición de compensación.

Causa 2: potencia de salida insuficiente

- Problema: La máquina de corte por láser tiene una potencia de salida insuficiente, lo que provoca una vaporización ineficaz del metal y provoca una formación excesiva de escoria y rebabas.

- Solución: compruebe si la máquina de corte por láser funciona correctamente. Si hay algún mal funcionamiento, repárelo y manténgalo inmediatamente. Si la máquina funciona normalmente, verifique si el valor de salida es correcto.

Causa 3: velocidad lenta de la línea de corte

- Problema: La velocidad de la línea de corte de la máquina de corte por láser es demasiado lenta, lo que provoca una mala calidad de la superficie y la formación de rebabas.

- Solución: Ajuste y mejore la velocidad de la línea de corte para alcanzar el valor normal.

Causa 4: Gas auxiliar impuro

- Problema: La pureza del gas auxiliar utilizado en la máquina de corte por láser no cumple con el estándar requerido, lo que provoca la formación de rebabas en la pieza.

- Solución: Reemplazar el gas auxiliar por uno de mayor pureza.

Causa 5: tiempo de funcionamiento prolongado

- Problema: La máquina de corte por láser ha estado funcionando durante mucho tiempo, lo que la hace inestable y provoca la formación de rebabas.

- Solución: Apague la máquina de corte por láser y reiníciela después de un cierto período de tiempo para permitir que descanse por completo.

Causa 6: Deficiencias en los equipos de corte por láser

Por ejemplo, la profundidad del diente de sierra de la bandeja de dientes de sierra con base láser es poco profunda y su conicidad es insuficiente, lo que provoca un contacto excesivo con la lámina de metal.

Esto da como resultado obstáculos durante la perforación con láser y el bloqueo del flujo de gas, lo que hace que la escoria fundida se adhiera, rebote y cree rebabas, como se muestra en la Figura 2.

Las rebabas en los bordes de la pieza pueden afectar seriamente la precisión del doblado, soldadura y ensamblaje posteriores. También plantean riesgos potenciales de seguridad para los operadores.

Las piezas con rebabas aplicadas a gabinetes de gas en redes en anillo pueden afectar significativamente la estanqueidad.

En los sistemas eléctricos, las rebabas pueden provocar cortocircuitos o dañar el campo magnético, afectando el funcionamiento normal del sistema o provocando otros daños.

Métodos para prevenir rebabas en el procesamiento láser.

1. Ajustar los parámetros del equipo:

Dependiendo del material que se esté procesando, ajuste repetidamente la potencia, la presión del aire, el caudal, la distancia focal y la velocidad de alimentación para obtener condiciones óptimas.

Guarde los datos para futuros procesamientos por lotes. Depender únicamente de los parámetros proporcionados por la máquina no producirá piezas de calidad.

2. Seleccione Gas Auxiliar:

La elección del gas auxiliar influye en la calidad del procesamiento. Diferentes materiales requieren diferentes gases.

Por ejemplo, al cortar acero inoxidable se recomienda utilizar nitrógeno. El nitrógeno, a menudo llamado gas inerte, no solo previene los puntos explosivos durante el corte con láser, sino que también garantiza que el extremo calentado no se oxide instantáneamente, lo que resulta en un corte más suave y brillante.

La pureza del gas también es esencial; Elija siempre gases de alta pureza.

3. Inspeccionar los componentes del equipo:

Los equipos más antiguos pueden producir rebabas debido al desgaste o la contaminación de componentes clave. Problemas como lentes contaminadas con manchas de aceite, pequeñas grietas y puntas de corte dañadas pueden afectar la transmisión de la potencia del láser.

Puedes juzgar esto observando si el punto de luz formado es redondeado. Un punto de luz redondeado indica una distribución uniforme de la energía y una alta calidad de corte.

La inspección periódica de los componentes clave puede garantizar la calidad del corte.

4. Optimizar la estructura del equipo:

Dependiendo de la pieza que se esté procesando, se puede mejorar la estructura del equipo.

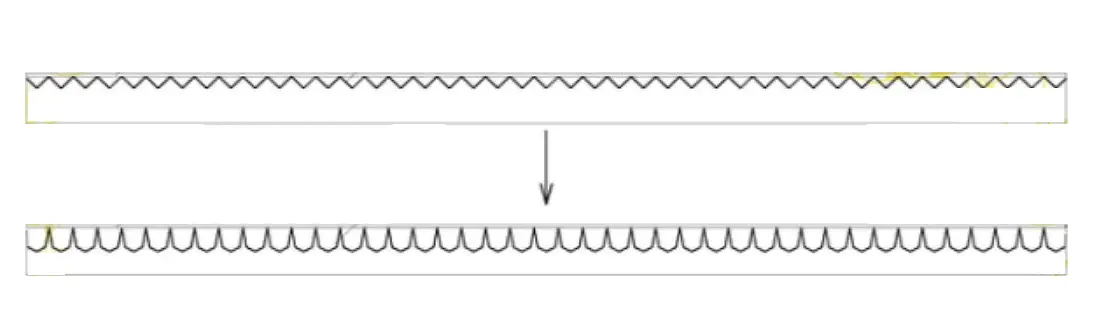

Por ejemplo, si la bandeja dentada de la base del láser entra en contacto con la lámina de metal en un área grande y produce rebabas, puede ajustar según circunstancias específicas reduciendo la conicidad o aumentando la profundidad del diente, como se muestra en la Figura 3, para evitar interferencia con el procesamiento.

La base mejorada se muestra en la Figura 4.

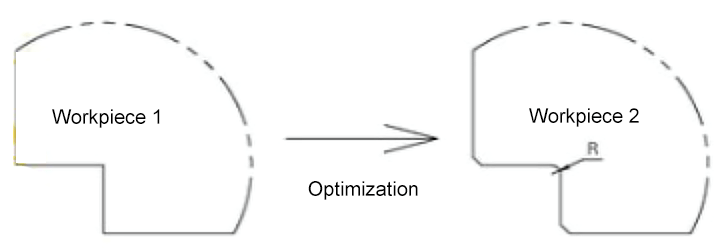

5. Optimice los bordes de la pieza:

En la producción real se observa que los bordes excesivamente estructurados de la pieza afectan la calidad del procesamiento. Las transiciones cuadradas, en comparación con las redondeadas o biseladas, son más propensas a sufrir rebabas, como se muestra en la Figura 5.

Es aconsejable utilizar transiciones redondeadas o biseladas cuando sea posible para reducir las concentraciones de tensión.

Conclusión

De hecho, las rebabas son partículas residuales excesivas en la superficie de los materiales metálicos.

Cuando la máquina de corte por láser procesa una pieza de trabajo, la energía generada por el rayo láser que irradia la superficie de la pieza de trabajo hace que la superficie se vaporice y evapore, logrando el propósito de cortar.

Si un material tiene rebabas, puede considerarse de calidad inferior; cuantas más rebabas haya, menor será la calidad.

Por lo tanto, debemos prestar especial atención a este problema durante el procesamiento futuro.