¿Qué es la recuperación elástica?

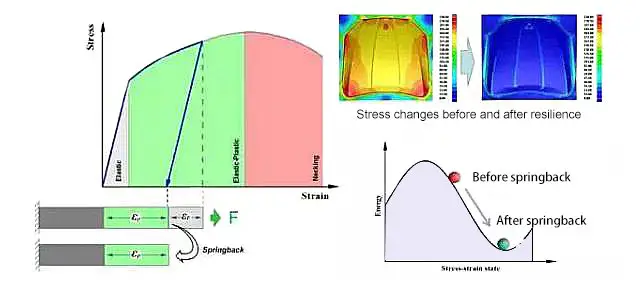

La recuperación elástica se define como una restauración parcial de la forma de las piezas deformadas después de la eliminación de la carga.

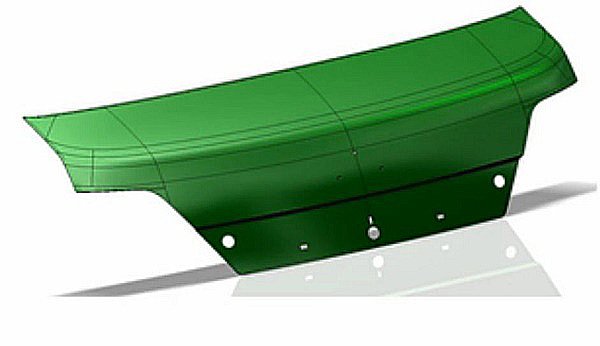

La forma y el tamaño de las piezas no se alinean con la forma y el tamaño de la superficie de trabajo del troquel de estampado, lo que hace que las piezas queden fuera del rango de tolerancia y afecten la precisión del ensamblaje de los productos.

En ingeniería, es crucial resolver los errores en el producto causados por el springback.

El estampado no sólo produce deformación plástica, sino también elástica. Cuando se libera la carga de formación, se produce un retorno elástico en las piezas.

El springback es la deformación que inevitablemente ocurre después de que se ha formado la chapa y se ha retirado la pieza moldeada del molde, impactando la forma final de la pieza.

La magnitud del retorno elástico afecta directamente la precisión geométrica de la pieza y es un defecto de formación difícil de superar en el campo de la ingeniería.

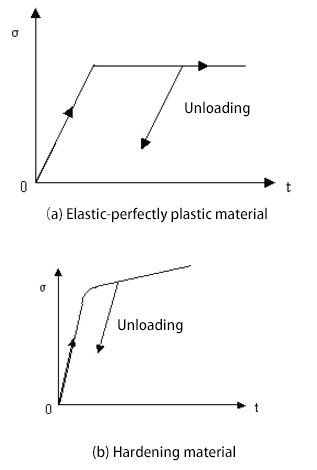

Curva de cambio de voltaje después de la descarga de carga.

Factores que influyen en el springback de las piezas impresas.

Propiedad material

El límite elástico de la chapa varía entre placas comunes y placas de alta resistencia.

Cuanto mayor sea el límite elástico de la chapa, mayor será la probabilidad de recuperación.

Las piezas de placa gruesa suelen estar hechas de acero al carbono laminado en caliente o de acero laminado en caliente de baja aleación y alta resistencia.

En comparación con los materiales laminados en frío, los materiales laminados en caliente tienen una calidad superficial deficiente, una gran tolerancia de espesor, propiedades mecánicas inestables y una baja tasa de alargamiento.

Cambios de estrés antes y después del springback.

Espesor del material

En el proceso de conformado, el espesor del material de la lámina afecta significativamente su rendimiento de flexión. A medida que aumenta el espesor de la placa, disminuye la aparición de rebote.

Esto se debe al hecho de que a medida que aumenta el espesor de la lámina, también aumenta la cantidad de deformación plástica involucrada, lo que lleva a un aumento en la deformación de recuperación elástica. Como resultado, la resiliencia disminuye.

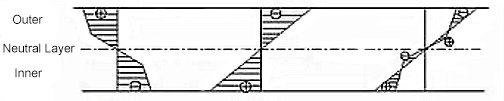

Esfuerzo tangencial en la interfaz de chapa

A medida que el nivel de resistencia de las piezas de placa gruesa continúa mejorando, el problema de la precisión dimensional causada por el hombro se vuelve cada vez más grave.

Tanto el diseño del molde como la posterior puesta en servicio de la tecnología requieren conocimiento de la naturaleza y magnitud de la resiliencia de la pieza para poder implementar contramedidas y acciones correctivas apropiadas.

Para piezas de lámina gruesa, la relación entre el radio de curvatura y el espesor de la lámina suele ser pequeña, y no se pueden despreciar la tensión y sus cambios en la dirección del espesor de la lámina.

Formato de pieza

El retorno elástico de piezas con diferentes formas varía mucho. Las piezas con formas complejas normalmente requieren un proceso de conformado adicional para evitar el retroceso resultante de un proceso de conformado incompleto.

Sin embargo, ciertas formas especializadas, como las piezas en forma de U, son más propensas a rebotar. Por lo tanto, se debe tener en cuenta la compensación del springback durante el proceso de conformado.

Flexión del ángulo central

Cuanto mayor sea el ángulo de flexión central, mayor será el valor de recuperación elástica acumulada, lo que puede dar como resultado una recuperación elástica significativa.

La longitud de deformación de las piezas estampadas aumenta a medida que aumenta el ángulo de flexión central.

Condición correspondiente de espacio libre del molde.

El troquel debe diseñarse con un espacio igual al doble del espesor del material en la pieza correspondiente, y el producto debe encajar en este espacio.

Para facilitar un mejor flujo de material, las piezas del molde deben desarrollarse después de completar el procesamiento del molde, especialmente en el caso de moldes doblados. Cuanto mayor sea el espacio en la pieza de trabajo, mayor será la recuperación elástica.

Si el rango de tolerancia de error para el espesor de la placa es mayor, el saliente también será mayor, lo que dificultará determinar con precisión la separación del molde.

Radio de curvatura relativo

El radio relativo de curvatura es proporcional al valor de la recuperación elástica. Como resultado, cuanto más curvadas sean las piezas estampadas, es menos probable que se doblen.

Técnica de entrenamiento

El proceso de formación es un factor crucial para determinar el valor del springback.

Generalmente, la corrección de la flexión tiene un mejor efecto de recuperación elástica que la flexión libre.

Si se desea el mismo resultado de mecanizado para la producción de un lote de piezas estampadas, la fuerza de flexión necesaria para corregir la flexión es significativamente mayor que la necesaria para la flexión libre.

Como resultado, incluso si se utiliza la misma fuerza de flexión en ambos métodos, el resultado final será diferente.

Cuanto mayor sea la fuerza de corrección necesaria para corregir la flexión, menor será el retorno elástico de las piezas estampadas. Esta fuerza de corrección estira las fibras internas y externas en la zona de deformación, lo que produce el efecto de formación deseado.

Cuando se libera la fuerza de flexión, las fibras internas y externas se acortan, pero la dirección de recuperación elástica de las fibras internas y externas es opuesta, lo que reduce la recuperación elástica de las piezas impresas hasta cierto punto.

La solución de estampado springback

Diseño de producto

En primer lugar, en términos de materiales, es aconsejable elegir materiales con bajo límite elástico o aumentar el espesor del material y aún así cumplir con los requisitos del producto.

En segundo lugar, en términos del diseño de piezas impresas, la forma de la pieza también juega un papel importante en la determinación de su recuperación elástica. En el caso de piezas estampadas complejas con forma curva, es difícil eliminar el retorno elástico debido a la tensión compleja en todas las direcciones y otros factores como la fricción.

Por lo tanto, la forma del producto se puede diseñar combinando varias piezas para resolver el problema del retorno elástico en piezas impresas complejas.

También se puede añadir un cordón elástico antirretorno, que es una solución eficaz para los defectos de recuperación elástica. La forma del producto se puede cambiar aumentando el número de bolas antirretorno según lo requiera el producto y el valor de recuperación elástica.

Finalmente, el defecto de recuperación elástica se puede solucionar reduciendo el valor del ángulo R de la parte doblada.

Proyecto Técnico

- Agregar un proceso de preformado al diseño del troquel. Al incorporar un proceso de preformado, la formación única de piezas estampadas se puede dividir en diferentes etapas y la tensión interna en el proceso de formación se puede reducir hasta cierto punto, resolviendo así el defecto de recuperación elástica.

- Reducir la brecha entre moldes cóncavos y convexos. Este espacio se puede ajustar a aproximadamente el doble del espesor del material para maximizar la unión entre el material y el molde.

- El tratamiento de endurecimiento del troquel también puede ayudar a reducir el estiramiento de las piezas estampadas y disminuir el desgaste del troquel.

- Se puede emplear el modelado de productos. Si el diseño del producto no se puede cambiar, otra opción es remodelar las piezas estampadas al final.

- Otros métodos para resolver el defecto de recuperación elástica incluyen el uso de equipos de estampado hidráulico, que pueden ofrecer cierto alivio al problema de recuperación elástica.

Resistencia del soporte de piezas en blanco.

El uso de la fuerza de apoyo de la pieza en bruto en el proceso de conformado es una tecnología crucial. Al optimizar continuamente la fuerza de soporte de la pieza en bruto, se puede ajustar la dirección del flujo del material y se puede mejorar la distribución de la tensión interna del material.

El aumento de la fuerza de soporte de la pieza en bruto hace que las piezas se extiendan más completamente, particularmente en la pared lateral y en la posición del ángulo R. Si está completamente formada, la diferencia en la tensión interna y externa disminuirá, lo que conducirá a una reducción de la resiliencia.

Cordones

El uso de cuentas es común en la tecnología moderna. La colocación adecuada de los cordones de extracción puede cambiar efectivamente la dirección del flujo del material y distribuir la resistencia de alimentación de manera uniforme en la superficie de presión, aumentando así la formabilidad del material.

La colocación de cordones de tracción en piezas propensas a la recuperación elástica dará como resultado una formación más completa y una distribución más uniforme de la tensión, lo que reducirá la recuperación elástica.

La solución de flexión elástica

Corrección de flexión

La corrección de las fuerzas de flexión concentra la presión del impacto en la zona de deformación por flexión, lo que hace que el metal interior se comprima. Después del ajuste, tanto la capa interior como la exterior se estiran y la tendencia de recuperación elástica de las dos áreas después de la descarga puede compensarse entre sí, reduciendo la recuperación elástica.

Tratamiento térmico

El recocido antes de doblar puede reducir la dureza y el límite elástico, lo que no solo disminuye la recuperación elástica sino que también reduce la resistencia a la flexión. Después del curvado, realizar un proceso de endurecimiento.

Flexión excesiva

En el proceso de producción de doblado, el ángulo de deformación y el radio de la chapa aumentarán debido a la recuperación elástica. Para reducir la recuperación elástica, la deformación de la placa puede exceder el grado teórico de deformación.

Pliegue de calentamiento

Utilice el doblado en caliente, seleccionando la temperatura adecuada para que el material tenga tiempo suficiente para ablandarse, lo que disminuirá la cantidad de recuperación elástica.

Flexión de estiramiento

El método implica aplicar tensión tangencial durante la flexión de la chapa, cambiando el estado de la tensión y la distribución dentro de la chapa, provocando que toda la sección sufra una deformación plástica por tracción. Después de la descarga, la recuperación elástica interna y externa se compensan entre sí, reduciendo la recuperación elástica.

Compresión local

La técnica de compresión local implica aumentar la longitud de la placa exterior disminuyendo su espesor, de modo que el retorno elástico de las capas interior y exterior se compensen entre sí.

Flexión múltiple

La flexión se divide en varias veces para eliminar el retorno elástico.

Pasivación del canto interior

Comprima desde el interior de la pieza doblada para eliminar el rebote elástico. Cuando la placa tiene forma de U, el efecto es mejor porque ambos lados son simétricos.

Adoptar flexión parcial en el entrenamiento de estiramiento.

El método de formar parcialmente una pieza doblándola y luego estirándola reduce la recuperación elástica. Este método es eficaz para productos con una forma bidimensional simple.

Controlar el estrés residual

Durante el proceso de estiramiento, primero se agrega una forma de casco convexo local a la superficie de la herramienta y luego se elimina en un proceso posterior para cambiar el equilibrio de tensión residual en el material, eliminando así el retorno elástico.

retorno negativo

Al mecanizar la superficie de la herramienta, intente que el material de la lámina tenga una recuperación elástica negativa. Después del retorno del troquel superior, las piezas alcanzarán la forma deseada mediante el retorno elástico.

Método electromagnético

Los errores de forma y tamaño causados por la recuperación elástica se pueden corregir mediante el uso de pulsos electromagnéticos para impactar la superficie del material.