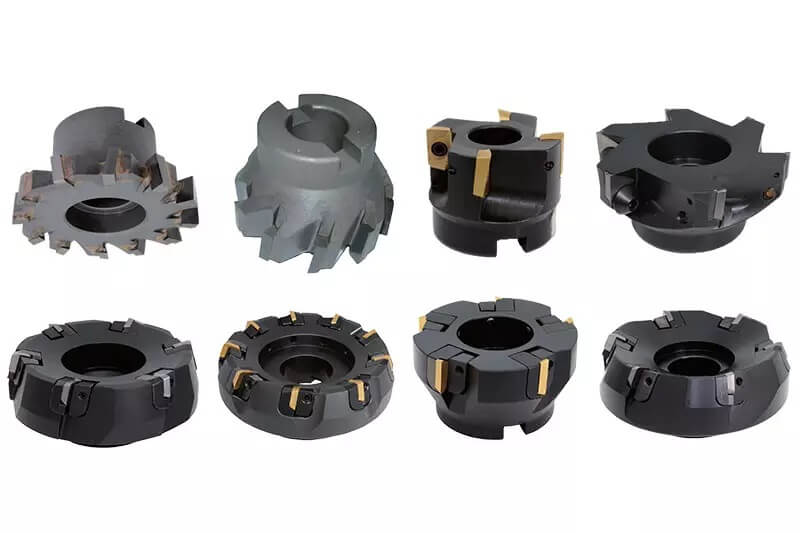

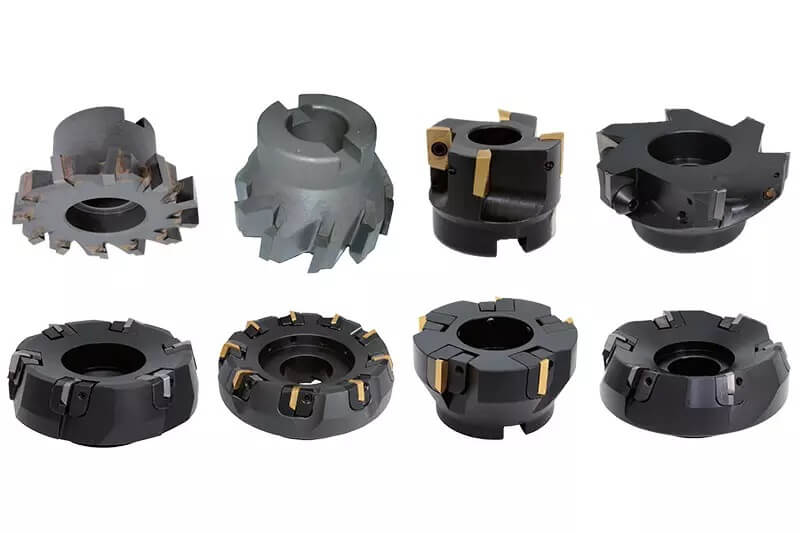

La herramienta principal para mecanizar piezas planas es una fresa planeadora, que tiene bordes cortantes a lo largo de su circunferencia y cara frontal. El filo de la cara del extremo se considera un filo secundario.

La fresa planeadora suele tener un diámetro grande, por lo que al seleccionar la fresa, es común separar los dientes y el cuerpo de la fresa para garantizar un uso a largo plazo.

1. Selección del diámetro de la fresa frontal.

La selección del diámetro de la fresa frontal se divide principalmente en tres casos:

(1) Al mecanizar un área plana pequeña, es importante elegir una herramienta o cortador con un diámetro mayor que el ancho del plano para lograr un fresado en un solo plano. Los mejores resultados se logran cuando el diámetro de la fresa plana es de 1,3 a 1,6 veces el ancho de la superficie de mecanizado.

(2) Para un área grande del plano de mecanizado, se requieren varias pasadas con una fresa del diámetro adecuado. El diámetro del cortador estará limitado por las limitaciones de la máquina herramienta, la profundidad y el ancho de corte y el tamaño de la hoja y la herramienta.

(3) Cuando el plano de mecanizado es pequeño y las piezas de trabajo están dispersas, se debe seleccionar una fresa de mango de menor diámetro para fresar. Para maximizar la eficiencia, la fresa debe tener 2/3 de su diámetro en contacto con la pieza, lo que significa que el diámetro de la fresa es igual a 1,5 veces el ancho fresado.

Al fresar hacia adelante, la relación adecuada entre el diámetro de la herramienta y el ancho de corte garantizará un ángulo de corte adecuado para la fresa al entrar en la pieza de trabajo.

Si hay incertidumbre sobre la capacidad de la máquina herramienta para mantener esta relación de corte, el espesor de corte axial se puede completar en múltiples pasadas para mantener la relación entre el diámetro de la cortadora y el ancho de corte tanto como sea posible.

2. Selección del número de dientes del cortador.

Al elegir una fresa para mecanizar, es importante tener en cuenta el número de dientes de la fresa. Por ejemplo, una fresa de dientes dispersos de 100 mm de diámetro tiene solo 6 dientes, mientras que una fresa de dientes densos de 100 mm de diámetro puede tener 8 dientes. La densidad de los dientes del cortador afecta la eficiencia de la producción y la calidad del producto.

Los dientes densos conducen a una mayor eficiencia de producción y una mejor calidad del producto, pero también dificultan la descarga de virutas. Los cortadores se pueden dividir en dientes dispersos, dientes finos y dientes densos según el diámetro de los dientes. Los dientes escasos se utilizan para el mecanizado desbaste de piezas y tienen de 1 a 1,5 hojas por cada 25,4 mm de diámetro, lo que proporciona un amplio espacio para la retención de virutas.

Este tipo de herramienta se utiliza para cortar materiales blandos que producen virutas continuas y es más adecuada para cortar con hojas largas y anchas.

Los dientes densos son ideales para condiciones de mecanizado estables y se utilizan comúnmente para el mecanizado en desbaste de hierro fundido. También son adecuados para cortes estrechos y poco profundos en superaleaciones y para cortes sin espacio para virutas. Se utilizan dientes densos en el fresado de acabado con una cantidad de corte axial posterior de 0,25 a 0,64 mm, lo que da como resultado una carga de corte baja por diente y requisitos de energía reducidos. Este tipo de cortadora es ideal para procesar materiales de paredes delgadas.

El paso de los dientes determina el número de dientes de la fresa que intervienen en el corte al mismo tiempo durante el fresado. Es importante tener al menos una hoja de corte en todo momento para evitar impactos de fresado que puedan causar daños a la herramienta y sobrecargar la máquina herramienta. Además, se debe seleccionar el número de dientes de la hoja para permitir que las virutas se enrollen fácilmente y salgan del área de corte. Un espacio insuficiente para contener las virutas puede provocar que se atasquen, dañando el filo y potencialmente la pieza de trabajo. La hoja también debe tener suficiente densidad para garantizar que al menos una hoja esté cortando en todo momento durante el corte, o puede causar un impacto severo que provoque la fractura del filo, daños a la herramienta y sobrecarga de la máquina herramienta.

3. Selección del ángulo de la herramienta

El ángulo de corte de la herramienta se puede posicionar como un ángulo de ataque positivo, un ángulo de ataque negativo o un ángulo de ataque cero con respecto al plano radial y al plano axial. Generalmente no se utiliza el ángulo de ataque cero, en el que todo el filo impacta la pieza de trabajo al mismo tiempo.

La elección del ángulo de la fresa de planear afecta el modo de contacto de la fresa plana. Para minimizar el impacto en el cortador, reducir el daño del cortador y evitar el modo de contacto con la cara de stuv, es importante considerar tanto el ángulo de corte del cortador como el ángulo geométrico del cortador frontal.

El ángulo de corte se determina combinando el ángulo de ataque radial y axial.

Los métodos de combinación básicos comunes incluyen:

- Ángulo de inclinación radial negativo y ángulo de inclinación axial negativo.

- Ángulo de inclinación radial positivo y ángulo de inclinación axial positivo.

- Ángulo de inclinación radial negativo y ángulo de inclinación axial positivo.

- Ángulo de inclinación radial positivo y ángulo de inclinación axial negativo.

Las herramientas con ángulos de avance axial y radial negativos (denominadas “doble negativo”) se utilizan principalmente para el mecanizado en desbaste de hierro fundido y acero fundido, pero la máquina herramienta debe tener alta potencia y suficiente rigidez. La hoja "doble negativa" tiene un filo fuerte y puede soportar grandes cargas de corte, pero la máquina herramienta, la pieza de trabajo y el accesorio también deben tener una gran rigidez.

Las herramientas con ángulos de avance axial y radial positivos (llamados “doble positivo”) aumentan el ángulo de corte, lo que hace que el corte sea más liviano y la eliminación de viruta sea más suave, pero la resistencia del filo es pobre.

Esta combinación es ideal para procesar materiales blandos y materiales como acero inoxidable, acero resistente al calor, acero común y hierro fundido. Debe usarse cuando la máquina herramienta tiene poca potencia, el sistema de proceso tiene rigidez insuficiente y se producen tumores de acumulación de viruta.

La combinación de un ángulo de ataque radial negativo y un ángulo de ataque axial positivo aumenta la resistencia del filo con un ángulo de ataque radial negativo y produce fuerza de corte con un ángulo de ataque axial positivo. Esta combinación tiene una fuerte resistencia al impacto y un filo afilado, lo que la hace adecuada para el fresado pesado de acero, acero fundido y hierro fundido.

El ángulo de ataque radial positivo y el ángulo de ataque axial negativo hacen que las virutas rotas se muevan por debajo del centro, lo que provoca que las virutas rayen la superficie mecanizada y provoquen una mala eliminación de virutas.

4. Selección de inserto de fresado

La elección de la preparación de la plaquita de fresado también es un factor importante en el fresado plano. En algunos casos es más adecuada una cuchilla prensada y en otros es necesaria una cuchilla rectificada.

Una hoja prensada es más económica para el mecanizado en desbaste y tiene mejor resistencia en los bordes, lo que la hace resistente a los impactos y capaz de manejar grandes retroalimentaciones y avances. También tiene una ranura para doblar virutas en la cara del rastrillo que reduce la fuerza de corte, la fricción con la pieza de trabajo y las virutas y la demanda de energía.

Sin embargo, la superficie de la hoja prensada no es tan suave como la de una hoja rectificada y tiene una precisión dimensional baja, con una gran diferencia en la altura de cada punta de la herramienta en el cuerpo del cortador. A pesar de estas desventajas, la hoja prensada se utiliza ampliamente en la producción debido a su bajo costo.

Para el fresado de acabado, se prefiere una hoja rectificada debido a su buena precisión dimensional, lo que da como resultado una alta precisión de posicionamiento del filo, una mayor precisión de mecanizado y un menor valor de rugosidad de la superficie. La tendencia en el rectificado de insertos de fresado utilizados en el mecanizado de acabado es rectificar una ranura de viruta curva para formar un filo de corte positivo grande, lo que permite que la hoja corte con avance y retroceso pequeños.

Sin embargo, sin un ángulo de ataque pronunciado, una hoja de carburo procesada con avance y proyección posterior pequeños provocará fricción de la punta de la herramienta sobre la pieza de trabajo y reducirá la vida útil de la herramienta.