¿Cómo calcular el radio de curvatura de una chapa?

El radio de curvatura de la chapa es un valor crítico en el trefilado de chapa que puede ser difícil de determinar durante el procesamiento real.

Este radio depende del espesor del material, la presión de la máquina dobladora y el ancho de la ranura inferior de la matriz dobladora.

Un método sencillo y aproximado para determinar el radio de curvatura es:

- Si el espesor de la placa es inferior a 6 mm, el radio de curvatura puede ser igual al espesor de la placa.

- Si el espesor de la placa está entre 6 mm y 12 mm, el radio de curvatura suele ser de 1,25 a 1,5 veces el espesor de la placa.

- Si el espesor de la placa es mayor o igual a 12 mm, el radio de curvatura es normalmente de 2 a 3 veces el espesor de la placa.

La experiencia en el procesamiento real de chapa metálica muestra que cuando el espesor de la placa generalmente no supera los 6 mm, el radio interior de la curvatura de la chapa puede utilizar directamente el espesor de la placa como radio.

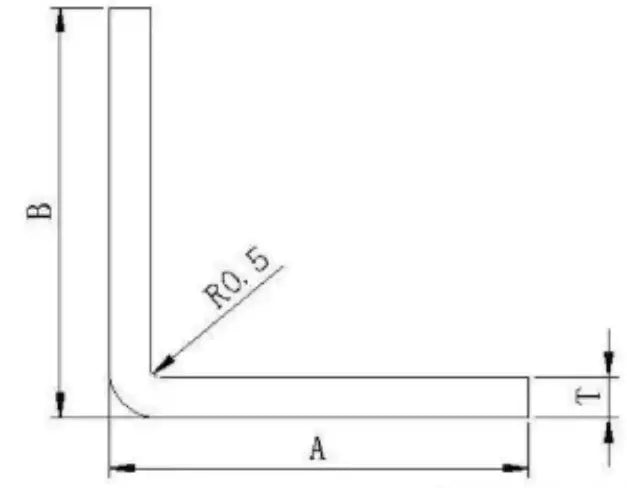

Cuando el radio de curvatura es r = 0,5, el espesor total de la chapa t es igual a 0,5 mm.

Si se requiere un radio de curvatura diferente al espesor del tablero, se debe utilizar una matriz especial para el procesamiento.

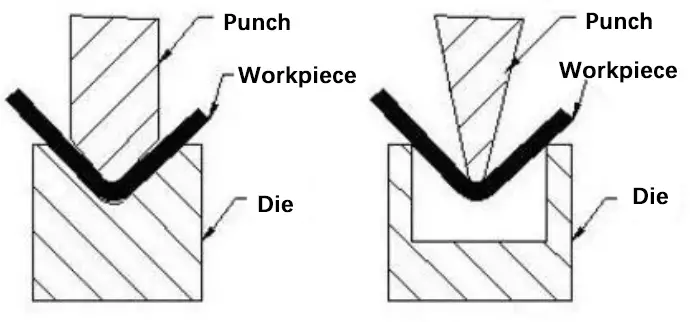

Cuando el diseño de chapa requiere una curvatura de 90 grados con un radio de curvatura particularmente pequeño, primero se debe ranurar la chapa y luego doblarla.

También se pueden utilizar herramientas especiales para plegadoras, como punzones y matrices.

La relación entre el radio de curvatura de la chapa y la anchura de la ranura inferior de la matriz de curvado se ha establecido mediante numerosos experimentos en el procesamiento de chapa.

Por ejemplo, cuando se dobla una tabla de 1,0 mm con un ancho de ranura de 8 mm, el radio de curvatura ideal es R1.

Si el ancho de la ranura aumenta a 20 mm, la profundidad de la placa estirada aumenta, lo que da como resultado un área de tracción mayor y un ángulo R mayor.

Para evitar daños al troquel de la plegadora y mantener el radio de curvatura deseado, se recomienda doblar con un canal estrecho, siguiendo la relación estándar de 1:8 entre el espesor de la placa y el ancho del canal.

La proporción mínima recomendada es 1:6 y no se recomienda duplicar con una proporción inferior a 1:4.

Sugerencia: Si la resistencia lo permite, es preferible primero ranurar y luego doblar para obtener un pequeño radio de curvatura de la lámina.

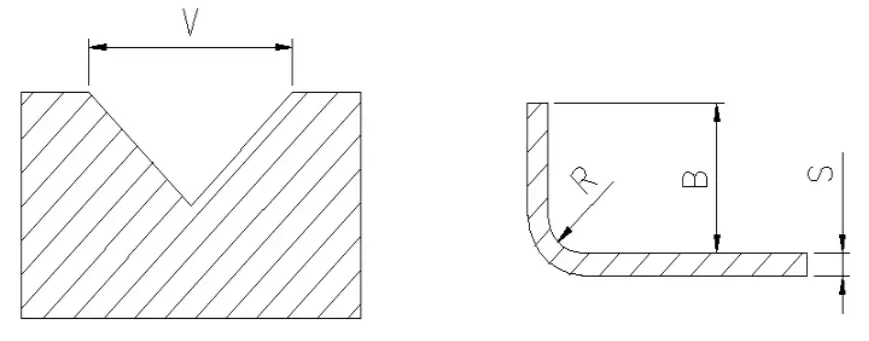

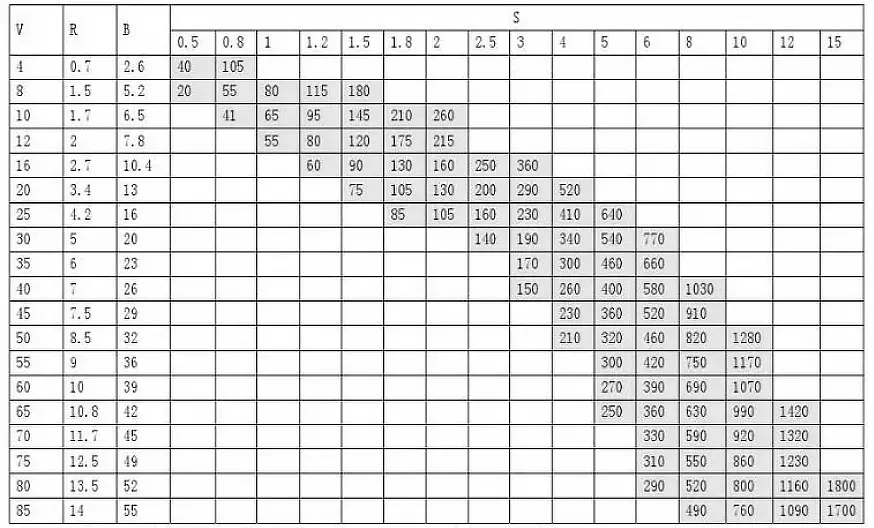

La siguiente figura es una tabla proporcionada por el fabricante de la plegadora, que muestra la relación correspondiente entre el radio de curvatura, la presión y la altura mínima de curvatura.

- V – ancho de muesca de curvatura

- R – radio de curvatura

- B – altura mínima de flexión

- S – espesor de la hoja

Nota: Los datos en escala de grises de la tabla representan la presión de flexión requerida P (KN/m) y la fuerza de flexión máxima de la plegadora es 1700 KN. Hay cinco filos de flexión disponibles: V = 12, 16, 25, 40 y 50.

Consulte el filo de la cuchilla disponible y la longitud de plegado para determinar el radio de plegado, lo que le ayudará a calcular la longitud precisa del material a desplegar.

La información anterior se refiere a los parámetros de ancho y presión del troquel de doblado de una plegadora única.

Los cálculos reales deben basarse en la presión y la matriz de flexión de su propia instalación de procesamiento de chapa.

Tabla de radio de curvatura para acero dulce, acero inoxidable y aluminio

Al considerar el diseño de chapa, es importante comprender cómo el radio de curvatura afecta la elección de los materiales. En esta sección, analizaremos algunas opciones de materiales populares, como acero dulce, acero inoxidable y aleaciones de aluminio.

(1) Tabla de radio de curvatura para acero dulce

El acero al carbono es un material versátil para la fabricación de chapa debido a su formabilidad y economía. Al doblar acero con bajo contenido de carbono, debe aspirar a un radio de curvatura mínimo igual o mayor que el espesor de la lámina. Algunos espesores comunes y sus respectivos radios mínimos de curvatura incluyen:

| Espesor | Curvatura mínima | radio de curvatura |

| (0,02 ″ 0,51 mm) | 0,75″ 19,05mm | 0.605″ 15.37mm |

| (0,02 ″ 0,51 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| (0,03″ 0,76 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| (0,25″ 6,35 mm) | 1.375″ 34.92mm | 0,17″ 4,32 mm |

| (0,25″ 6,35 mm) | 1.375″ 34.92mm | 0,25″ 6,35 mm |

| (0,25″ 6,35 mm) | 1,5″ 38,10 mm | 0,35″ 8,89 mm |

| (0,25″ 6,35 mm) | 1,5″ 38,10 mm | 0,25″ 6,35 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,75″ 19,05mm | 0,16″ 4,06 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0.115″ 2.92mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,085″ 2,16 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 12 (0,105″ 2,67 mm) | 0,5″ 12,70 mm | 0,085″ 2,16 mm |

| Calibre 12 (0,105″ 2,67 mm) | 0,5″ 12,70 mm | 0,07″ 1,78 mm |

| Calibre 12 (0,105″ 2,67 mm) | 0,5″ 12,70 mm | 0,065″ 1,65 mm |

| Calibre 12 (0,105″ 2,67 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,375″ 9,52 mm | 0,045″ 1,14 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 13 (0,09″ 2,29 mm) | 1.375″ 34.92mm | 0,28″ 7,11 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,375″ 9,52 mm | 0.055″ 1.40mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,5″ 12,70 mm | 0,065″ 1,65 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,5″ 12,70 mm | 0,075″ 1,90 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,375″ 9,52 mm | 0,06" 1,52 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 13 (0,09″ 2,29 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 13 (0,09″ 2,29 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,075″ 1,90 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,3″ 7,62 mm | 0,06" 1,52 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,375″ 9,52 mm | 0,06" 1,52 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,3″ 7,62 mm | 0,045″ 1,14 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,3″ 7,62 mm | 0.055″ 1.40mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 14 (0,075″ 1,90 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,3″ 7,62 mm | 0,06" 1,52 mm |

| Calibre 16 (0,06″ 1,52 mm) | 1,5″ 38,10 mm | 0.995″ 25.27mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,375″ 9,52 mm | 0,075″ 1,90 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0.265″ 6.73mm | 0.055″ 1.40mm |

| Calibre 16 (0,06″ 1,52 mm) | 0.265″ 6.73mm | 0,062″ 1,57 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,375″ 9,52 mm | 0,065″ 1,65 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,3″ 7,62 mm | 0.055″ 1.40mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 16 (0,06″ 1,52 mm) | 1,5″ 38,10 mm | 0.985″ 25.02mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 16 (0,06″ 1,52 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,06″ 1,52 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,3" 7,62 mm | 0,06" 1,52 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,2" 5,08 mm | 0,03″ 0,76 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0.265″ 6.73mm | 0,065″ 1,65 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,048″ 1,22 mm) | 1,5″ 38,10 mm | 1,1″ 27,94 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,375″ 9,52 mm | 0.125″ 3.18mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0.265″ 6.73mm | 0,062″ 1,57 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,5″ 12,70 mm | 0,12 ″ 3,05 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,048″ 1,22 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 18 (0,048″ 1,22 mm) | 0,5″ 12,70 mm | 0,105″ 2,67 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0.265″ 6.73mm | 0.055″ 1.40mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,2" 5,08 mm | 0.035″ 0.89mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 20 (0,036″ 0,91 mm) | 0,265″ 6,73 mm | 0,065″ 1,65 mm |

| Calibre 20 (0,036″ 0,91 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0.265″ 6.73mm | 0.055″ 1.40mm |

| Calibre 22 (0,03″ 0,76 mm) | 0,265″ 6,73 mm | 0,065″ 1,65 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0″ 0.00mm | 0,025″ 0,64 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0.265″ 6.73mm | 0,07″ 1,78 mm |

| Calibre 22 (0,03″ 0,76 mm) | 0,375″ 9,52 mm | 0,085″ 2,16 mm |

Tenga en cuenta que los pliegues más apretados pueden hacer que el material se agriete o se deforme. Las láminas más gruesas también pueden requerir mayor fuerza durante el proceso de doblado.

(2) Tabla de radio de curvatura para acero inoxidable

El acero inoxidable es conocido por su resistencia a la corrosión y durabilidad. Para la mayoría de los tipos de acero inoxidable, necesitará un radio de curvatura mayor en comparación con el acero con bajo contenido de carbono. La relación entre el radio de curvatura y el espesor de la lámina normalmente varía entre 1:1 y 2:1, dependiendo de factores como el tipo, la dureza y el espesor del acero inoxidable. Algunas pautas para radios de curvatura mínimos incluyen:

| Espesor | Curvatura mínima | radio de curvatura |

| (0,12″ 3,05 mm) | 0,75″ 19,05mm | 0,22 ″ 5,59 mm |

| (0,12″ 3,05 mm) | 1,5″ 38,10 mm | 1,05″ 26,67 mm |

| (0,12″ 3,05 mm) | 0,75″ 19,05mm | 0,2" 5,08 mm |

| (0,125″ 3,18 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| (0,125″ 3,18 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| (0,125″ 3,18 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| (0,125″ 3,18 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,095″ 2,41 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,75″ 19,05mm | 0,18″ 4,57 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,095″ 2,41 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,75″ 19,05mm | 0,22 ″ 5,59 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 1.375″ 34.92mm | 0,4" 10,16 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,3″ 7,62 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,075″ 1,90 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,12 ″ 3,05 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,13″ 3,30 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0.115″ 2.92mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,75″ 19,05mm | 0,26″ 6,60 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,375″ 9,52 mm | 0,105″ 2,67 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 1,5″ 38,10 mm | 1.125″ 28.58mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,3″ 7,62 mm | 0.055″ 1.40mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,5″ 12,70 mm | 0,25″ 6,35 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,3″ 7,62 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,5″ 12,70 mm | 0,12 ″ 3,05 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,3″ 7,62 mm | 0.055″ 1.40mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0.265″ 6.73mm | 0.055″ 1.40mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,265″ 6,73 mm | 0,075″ 1,90 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,265″ 6,73 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| Calibre 16 (0,063″ 1,60 mm) | 0,5″ 12,70 mm | 0,105″ 2,67 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,5″ 12,70 mm | 0,12 ″ 3,05 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,5″ 12,70 mm | 0.115″ 2.92mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,375″ 9,52 mm | 0,1″ 2,54 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,3″ 7,62 mm | 0,06" 1,52 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0.265″ 6.73mm | 0,08″ 2,03 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,5″ 12,70 mm | 0,12 ″ 3,05 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,375″ 9,52 mm | 0.125″ 3.18mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0.265″ 6.73mm | 0,085″ 2,16 mm |

| Calibre 18 (0,05″ 1,27 mm) | 1.375″ 34.92mm | 0,4" 10,16 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0.265″ 6.73mm | 0,06" 1,52 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,375″ 9,52 mm | 0,09″ 2,29 mm |

| Calibre 18 (0,05″ 1,27 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,3″ 7,62 mm | 0,06" 1,52 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,375″ 9,52 mm | 0,095″ 2,41 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0.265″ 6.73mm | 0,07″ 1,78 mm |

| Calibre 20 (0,038″ 0,97 mm) | 0,5″ 12,70 mm | 0,4" 10,16 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0.265″ 6.73mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,375″ 9,52 mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,3″ 7,62 mm | 0,075″ 1,90 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 22 (0,031″ 0,79 mm) | 0,2" 5,08 mm | 0,05″ 1,27 mm |

| Calibre 24 (0,024″ 0,61 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 24 (0,024″ 0,61 mm) | 0.265″ 6.73mm | 0,08″ 2,03 mm |

| Calibre 24 (0,025″ 0,64 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

Recuerde considerar el tipo y las propiedades del acero inoxidable que elija al determinar el radio de curvatura adecuado para su aplicación.

(3) Tabla de radio de curvatura para aleaciones de aluminio

Las aleaciones de aluminio ofrecen opciones ligeras, fuertes y resistentes a la corrosión para la fabricación de chapa. Al igual que en el acero con bajo contenido de carbono, el radio de curvatura mínimo de las aleaciones de aluminio suele ser igual al espesor de la lámina. Sin embargo, algunas aleaciones específicas pueden tener mejor o peor formabilidad. A continuación se ofrece una guía general de radios de curvatura mínimos para algunas aleaciones de aluminio populares:

| Espesor | Curvatura mínima | radio de curvatura |

| (0,032 ″ 0,81 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| (0,032 ″ 0,81 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| (0,1285″ 3,26 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| (0,25″ 6,35 mm) | 1.375″ 34.92mm | 0,16″ 4,06 mm |

| (0,25″ 6,35 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| (0,25″ 6,35 mm) | 0,75″ 19,05mm | 0.125″ 3.18mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,078″ 1,98 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 1,5″ 38,10 mm | 1.063″ 27.00mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 1,5″ 38,10 mm | 1.125″ 28.58mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,07″ 1,78 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,75″ 19,05mm | 0,24″ 6,10 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,091″ 2,31 mm) | 1.375″ 34.92mm | 0,24″ 6,10 mm |

| Calibre 11 (0,091″ 2,31 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,375″ 9,52 mm | 0,062″ 1,57 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,375″ 9,52 mm | 0,045″ 1,14 mm |

| Calibre 11 (0,091″ 2,31 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,0914″ 2,32 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,3″ 7,62 mm | 0,0622 ″ 1,58 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081″ 2,06 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 12 (0,081″ 2,06 mm) | 1,5″ 38,10 mm | 1,1″ 27,94 mm |

| Calibre 12 (0,081″ 2,06 mm) | 1,5″ 38,10 mm | 1″ 25.40mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,275″ 6,98 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,5″ 12,70 mm | 0.055″ 1.40mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 12 (0,081″ 2,06 mm) | 0,75″ 19,05mm | 0,24″ 6,10 mm |

| Calibre 14 (0,064″ 1,63 mm) | 1,5″ 38,10 mm | 1,2 ″ 30,48 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,3″ 7,62 mm | 0.035″ 0.89mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 14 (0,064″ 1,63 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,265″ 6,73 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0.265″ 6.73mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 14 (0,064″ 1,63 mm) | 1,5″ 38,10 mm | 0,7″ 17,78 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064″ 1,63 mm) | 1,5″ 38,10 mm | 1.225″ 31.12mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,375″ 9,52 mm | 0,06" 1,52 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,5″ 12,70 mm | 0,22 ″ 5,59 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064″ 1,63 mm) | 0,2" 5,08 mm | 0.035″ 0.89mm |

| Calibre 14 (0,064″ 1,63 mm) | 1,5″ 38,10 mm | 1,13″ 28,70 mm |

| Calibre 16 (0,051″ 1,30 mm) | 1,5″ 38,10 mm | 1,2 ″ 30,48 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,265″ 6,73 mm | 0.035″ 0.89mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,5″ 12,70 mm | 0,23″ 5,84 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051″ 1,30 mm) | 1.375″ 34.92mm | 0,4" 10,16 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0.265″ 6.73mm | 0,062″ 1,57 mm |

| Calibre 16 (0,051″ 1,30 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,375″ 9,52 mm | 0,045″ 1,14 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| Calibre 18 (0,04″ 1,02 mm) | 1.375″ 34.92mm | 0,45″ 11,43 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 18 (0,04″ 1,02 mm) | 0.265″ 6.73mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0.265″ 6.73mm | 0,05″ 1,27 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,55″ 13,97 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0.265″ 6.73mm | 0,062″ 1,57 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,2" 5,08 mm | 0,045″ 1,14 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 18 (0,04″ 1,02 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,375″ 9,52 mm | 0.055″ 1.40mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 1.375″ 34.92mm | 0,4" 10,16 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,2" 5,08 mm | 0,035″ 0,89 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,045″ 1,14 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,2" 5,08 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0.265″ 6.73mm | 0,05″ 1,27 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0.265″ 6.73mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 0,75″ 19,05mm | 0,12 ″ 3,05 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1.375″ 34.92mm | 0.355″ 9.02mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,5″ 38,10 mm | 0,375″ 9,52 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1.375″ 34.92mm | 0.125″ 3.18mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1.375″ 34.92mm | 0,22 ″ 5,59 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1.375″ 34.92mm | 0,16″ 4,06 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 1.375″ 34.92mm | 0.225″ 5.72mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,5″ 12,70 mm | 0,06" 1,52 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,5″ 12,70 mm | 0,065″ 1,65 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,75″ 19,05mm | 0.125″ 3.18mm |

| Calibre 8 (0,1285″ 3,26 mm) | 1.375″ 34.92mm | 0,375″ 9,52 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,5″ 12,70 mm | 0.125″ 3.18mm |

| Calibre 8 (0,1285″ 3,26 mm) | 0,5″ 12,70 mm | 0,045″ 1,14 mm |

| Calibre 8 (0,1285″ 3,26 mm) | 1,5″ 38,10 mm | 1″ 25.40mm |

| Calibre 8 (0,1285″ 3,26 mm) | 1,5″ 38,10 mm | 1,05″ 26,67 mm |

Tenga en cuenta las propiedades específicas de la aleación al planificar su proyecto. Un radio de curvatura inadecuado puede provocar daños al material o la necesidad de procesos posteriores al curvado adicionales para corregir las distorsiones.

Radio interno de la pieza de trabajo.

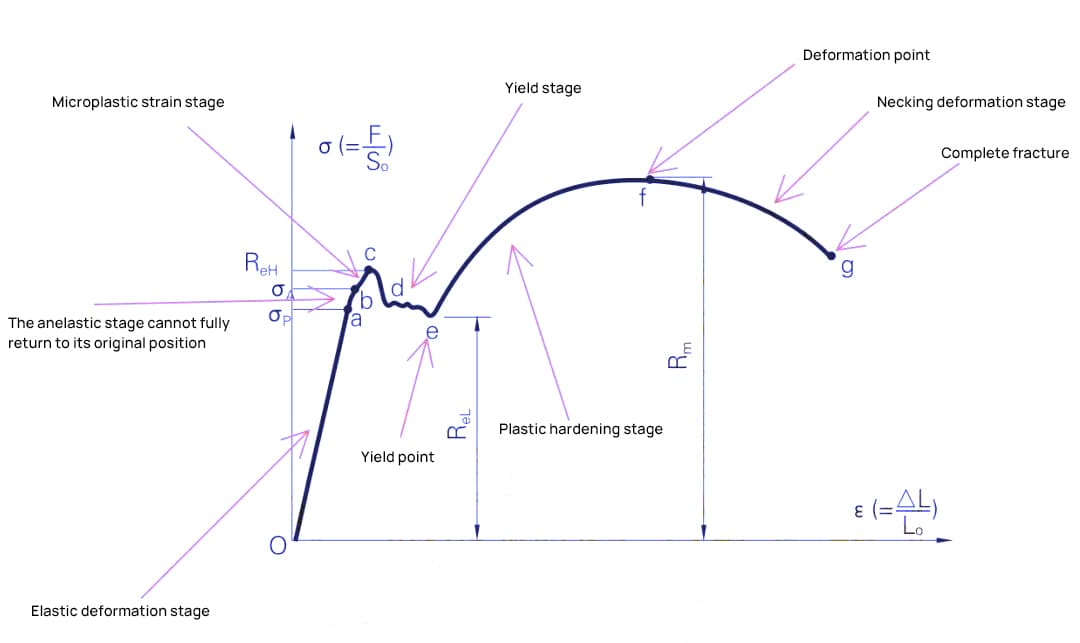

Antes de analizar los radios internos (ángulos R) de las piezas de trabajo, es beneficioso comprender las características de los materiales metálicos.

Como se ilustra en la curva tensión-deformación a continuación, la porción inicial representa la fase de deformación elástica, donde el material puede volver a su posición original después de que se libera la fuerza de tracción.

Al continuar aplicando fuerza más allá del límite elástico, el material entra en la fase de endurecimiento por deformación, donde una mayor fuerza de tracción provoca una deformación plástica permanente. Para inducir una mayor deformación plástica, es necesario aumentar la fuerza.

Después de alcanzar la tensión máxima, la fuerza de tracción adicional conduce al estrechamiento y, finalmente, a la fractura completa. Durante el proceso de plegado, la deformación de la chapa se produce principalmente en la fase de endurecimiento por deformación, caracterizada por un mayor requerimiento de tensión a medida que aumenta la deformación.

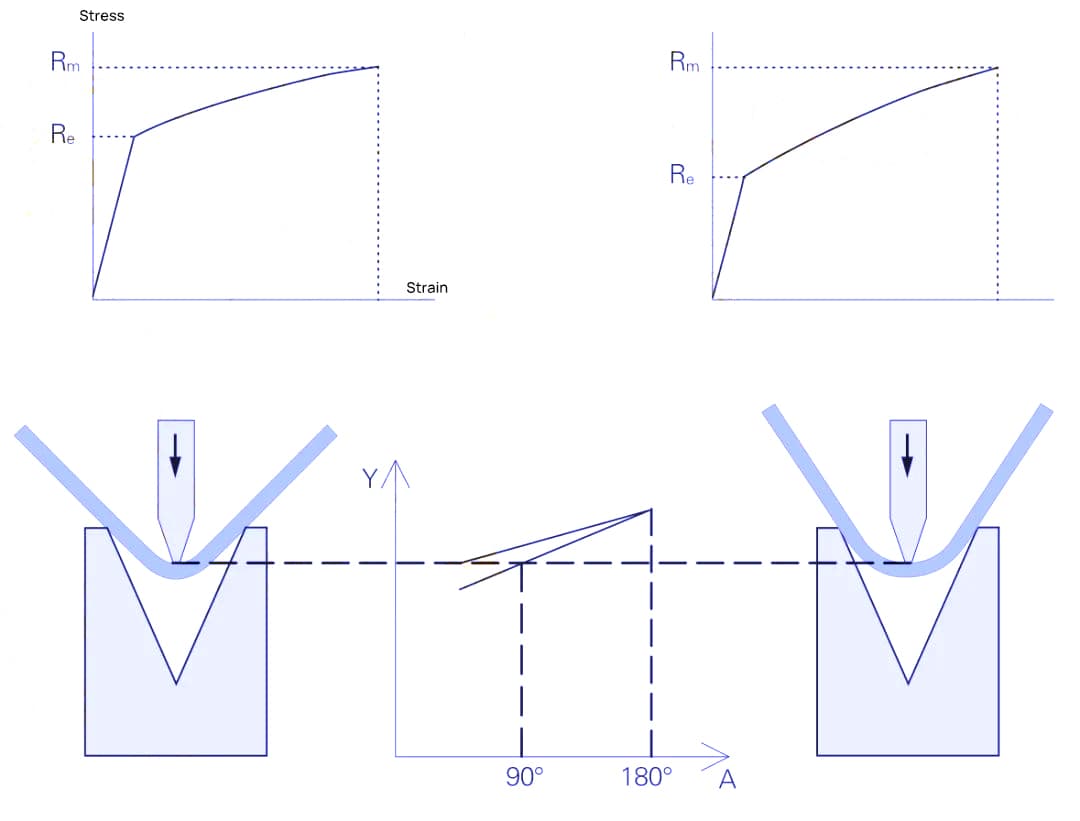

El ángulo R interno de una pieza está relacionado con el material, como se muestra en el siguiente gráfico.

Los materiales con endurecimiento por deformación bajo tienen ángulos R internos más pequeños, mientras que aquellos con endurecimiento por deformación alto tienen ángulos R internos más grandes. El ángulo R interno también está influenciado por la apertura del molde inferior; cuanto más pequeña sea la abertura, más pequeño será el ángulo R interno, como se indica en la siguiente tabla.

Tabla: Relación entre el radio interno de la pieza y la apertura del troquel

| Material | Ángulo de flexión | Ángulo R interno |

| DC01 (acero dulce) | 135° | 0,33 V |

| 90° | 0,17 V | |

| 45° | 0,12 V | |

| AW-5754H22 (aluminio) | 135° | 0,20 V |

| 90° | 0,10 V | |

| 45° | 0,07 V | |

| X5CrNi1810 (acero inoxidable) | 135° | 0,37 V |

| 90° | 0,20 V | |

| 45° | 0,17 V |

El rango de selección para la apertura inferior del troquel de doblado es normalmente:

- Para chapas de menos de 4 mm de espesor, una abertura de matriz de 6 a 8 veces el espesor del material;

- Para chapas de más de 4 mm de espesor, una abertura de matriz de 8 a 12 veces el espesor del material.

Por lo tanto, el ángulo R interno deseado para una pieza doblada se puede lograr considerando las propiedades del material junto con la elección de la apertura del troquel.

Requisitos para el molde superior: siempre que el ángulo R del molde superior no exceda el ángulo R estándar, casi no tiene efecto en el ángulo R interno de la parte doblada.

- Si el ángulo interno R requerido de la pieza es mayor que el estándar, se debe aumentar el radio R de la punta superior del molde;

- Si el ángulo R interno requerido es menor que el estándar, se puede usar la ranura de chapa o el doblez inferior y se debe disminuir el radio R de la punta superior del molde.

Para algunos materiales con baja ductilidad, también puede ser necesario un radio R mayor en la punta del molde para doblar un ángulo interno R mayor para evitar la fractura del material.

Comprensión del radio de curvatura de la chapa metálica

El radio de curvatura de la chapa es un aspecto fundamental a tener en cuenta a la hora de fabricar o diseñar piezas. Tiene un impacto significativo en la calidad y funcionalidad del producto final.

En esta sección, aprenderá sobre el radio de curvatura, los factores que influyen en él y las pautas para seleccionar el radio de curvatura mínimo adecuado.

Factores que influyen en el radio de curvatura.

El radio de curvatura depende de varios factores, como por ejemplo:

- Material : Diferentes metales tienen diferentes respuestas a la flexión. Por ejemplo, el aluminio se puede doblar en un radio más estrecho que el acero debido a su flexibilidad.

- Espesor : A medida que aumenta el espesor de la chapa, también aumenta el radio mínimo de curvatura.

- Dirección de la fibra : Doblar a lo largo de la dirección de la fibra requiere un radio mayor que doblar a lo largo de la fibra.

- Ángulo de flexión : a medida que aumenta el ángulo de flexión, es posible que sea necesario aumentar el radio de flexión para evitar la concentración de tensiones o el agrietamiento.

- Herramientas : El troquel y el punzón utilizados en una plegadora también influyen en el radio de curvatura.

Comprender estos factores y su impacto en el radio de curvatura puede ayudarle a tomar decisiones informadas durante el proceso de diseño y mejorar la calidad y durabilidad de sus piezas.

Directrices para el radio de curvatura mínimo

Para evitar la formación de grietas o deformaciones de la pieza durante el plegado, es imprescindible seguir las pautas de radio mínimo de curvatura. Estas pautas pueden variar según el material y sus propiedades:

- Acero dulce : Para materiales de hasta 1,2 mm de espesor, se recomienda un radio de curvatura mínimo de 0,8T (T = espesor del material).

- Aluminio : Normalmente se sugiere un radio de curvatura mínimo de 2T para materiales de menos de 4 mm de espesor.

- Acero inoxidable : Para espesores de hasta 3 mm se propone un radio de curvatura mínimo de 1,5T.

Estas son pautas generales y es crucial consultar recomendaciones de materiales específicos o experimentar con combinaciones específicas de chapa y herramientas para lograr el resultado deseado. Si sigue las pautas de radio de curvatura adecuadas, puede garantizar un producto final de alta calidad con menos defectos, menos desperdicio y mayor resistencia.