El desarrollo de la tecnología de fabricación moderna requiere que las prensas no sólo funcionen a alta velocidad, alta precisión y grandes cargas, sino también que tengan una mayor flexibilidad. Deben poder diseñar la curva de movimiento del control deslizante de acuerdo con diferentes materiales y requisitos del proceso.

Basado en el abandono de componentes que consumen energía, como el volante y el embrague, en las prensas mecánicas tradicionales, las servoprensas adoptan un servomotor de CA como fuente de energía de la prensa. El movimiento giratorio del motor se convierte en movimiento lineal del control deslizante mediante un actuador como un tornillo, una manivela o una biela. Esto permite que la servoprensa logre un movimiento controlable del control deslizante, satisfaciendo las necesidades del procesamiento de estampado flexible e inteligente.

La servoprensa puede mejorar el nivel técnico y la capacidad de fabricación de piezas estampadas de formas complejas, placas de alta resistencia y placas de aleación de aluminio. Esto refleja plenamente la tendencia de desarrollo futuro de las máquinas herramienta de prensa de forja.

Estado de producción de prensa tradicional.

La prensa mecánica es el equipo de estampado más utilizado en la industria procesadora de metales y plásticos. Está accionado por un motor de CC, un motor de CA o un motor regulador de velocidad de frecuencia variable, mientras que el actuador está compuesto por una manivela y una biela múltiple. La prensa funciona girando el volante a alta velocidad sin carga y liberando energía durante la etapa de carga para completar el proceso de estampado.

Desventajas de la prensa mecánica tradicional

Las prensas mecánicas tradicionales tienen las siguientes desventajas.

Baja eficiencia de producción y grandes riesgos potenciales para la seguridad.

La Figura 1 muestra el modo de producción común de la línea de montaje.

Operación de línea de montaje de prensa mecánica tradicional

El operador es responsable de la carga y descarga de materiales.

Durante la operación, el personal se enfrenta a una alta intensidad de trabajo, lo que puede provocar fatiga y posibles riesgos para la seguridad. Además, la operación manual en el proceso de producción puede causar deformaciones durante el transporte y la producción, lo que puede afectar en gran medida la tasa de cumplimiento y el rendimiento del ensamblaje de las piezas.

Además, el funcionamiento de la línea de montaje significa que si hay un problema en un proceso, se puede detener toda la línea, lo que puede afectar negativamente a la eficiencia de la producción.

Alto consumo de energía

La manivela convencional funciona haciendo girar continuamente el motor, que a su vez hace girar el volante. El movimiento de la corredera se controla a través del embrague, que aprovecha la inercia del volante.

Sin embargo, este proceso da como resultado una tasa de utilización de energía baja de solo el 65% para el motor de alta potencia. Durante el proceso de movimiento se desperdicia una cantidad importante de energía, lo que aumenta los costes de producción.

Gran ruido, gran vibración y vida útil reducida del troquel.

Existen varios tipos de ruido generados por las máquinas herramienta de biela de manivela:

En primer lugar, el ruido generado por la prensa mecánica durante el procesamiento y conformado de chapa puede superar los 90 dB, llegando a los 93 dB.

En segundo lugar, está el ruido causado por el motor al ralentí.

En tercer lugar, el ruido se genera debido al cambio en el movimiento de impacto cuando funcionan la prensa embrague y el freno.

Por lo tanto, es fundamental que los operadores utilicen tapones para los oídos antirruido para evitar la pérdida de audición.

Al mismo tiempo, el movimiento del bloque deslizante produce vibraciones importantes que pueden afectar negativamente a las partes funcionales de la matriz.

Si el conjunto funciona en un entorno con vibraciones frecuentes durante un período de tiempo prolongado, esto puede afectar significativamente su vida útil.

No se puede garantizar la calidad y el rendimiento del producto.

El proceso de estampado en frío realizado a temperatura ambiente puede provocar diversos defectos de calidad, como grietas, arrugas, cuellos de botella y líneas de deslizamiento.

Varios factores pueden influir en la calidad del proceso, incluido el proceso de conformado, las propiedades de la lámina, los parámetros de la matriz, los parámetros del proceso, la precisión del equipo y las condiciones de trabajo.

Cuando se somete a las mismas condiciones que el proceso de conformado, la adecuación de la velocidad de estirado también es un factor crítico que no puede descuidarse.

Es posible que las imprentas tradicionales no puedan controlar la velocidad de dibujo de manera efectiva, lo que genera una producción inestable y problemas de calidad inconsistentes.

Ventajas de la servoprensa en la producción de estampado.

Mejorar la eficiencia de la producción

La servoprensa mantiene las ventajas de la prensa de manivela, principalmente en términos de eficiencia de producción, que es muy superior a la de una prensa hidráulica. Esto refleja la combinación de la calidad de procesamiento de la prensa hidráulica y la eficiencia de producción de la prensa mecánica.

Además, una prensa de manivela accionada por servomotor puede ajustar la carrera del deslizador según las diferentes piezas de trabajo. Durante un ciclo, no necesita completar una rotación completa de 360°, solo oscila en un cierto ángulo para completar la producción de estampado. Esto reduce aún más el tiempo del ciclo, minimiza las carreras no válidas y mejora significativamente la eficiencia de la producción.

Gracias a la alta precisión y estabilidad de la servoprensa, la calidad de las piezas está ampliamente garantizada y se reduce el tiempo necesario para el mantenimiento del troquel. Además, la aparición de la servoprensa también reduce el riesgo operativo para el personal.

Ahorro de energía y protección del medio ambiente.

La manivela convencional utiliza un motor para hacer girar el volante, que a su vez controla el movimiento del cursor a través del embrague, dependiendo de la inercia del volante.

Por el contrario, la prensa de la Fig. 2 es impulsada por un servomotor, que proporciona el par necesario para funcionar. Utilizando mecanismos como varillas roscadas y bielas múltiples, el motor pequeño puede generar una gran fuerza sin necesidad de embrague. La unidad de accionamiento del motor también controla el arranque y la parada del motor.

Fig.2 Servoprensa

El motor en una prensa de manivela gira sólo durante el estampado ya que el volante no está presente, lo que resulta en ahorros en el consumo de energía en ralentí tanto del motor como del volante.

Además, la ausencia de embrague reduce el consumo de energía relacionado con el embrague.

En comparación con las prensas tradicionales del mismo tonelaje y las servoprensas, la servoprensa puede ahorrar más del 35% de energía.

Bajo nivel de ruido y larga vida útil

Utilizando un servomotor importado y un sistema de control CNC, se puede crear una curva característica de trabajo única para regular la velocidad del punzón durante el corte. Esto ayuda a reducir la vibración y el ruido producido durante el corte y también mejora la vida útil del troquel.

Según una investigación realizada por la empresa Komatsu en Japón, el ruido de supresión generado por la prensa NC accionada por servomotor es más de 20 dB menor en comparación con el de la prensa de manivela convencional.

Además, como no hay ralentí del motor ni del volante, no se produce ruido durante el proceso de supresión.

Producción y aplicación de servoprensa.

Relación entre prensa y blanco.

La velocidad de trabajo de la prensa está determinada tanto por la velocidad de estirado de la chapa a nivel macro como por la tasa de deformación de la chapa a nivel micro.

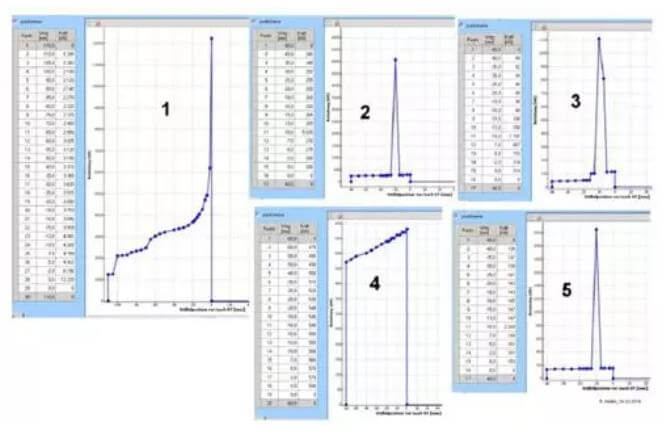

Según la teoría de la formación plástica, un aumento en la tasa de deformación produce el endurecimiento del material. Sin embargo, cuando la tasa de deformación aumenta aún más, el calor generado en el proceso de deformación plástica reduce el efecto de endurecimiento (ver Fig. 3).

Fig. 3 Relación entre la plasticidad de la lámina y la tasa de deformación.

Con base en la tendencia general de los cambios en la plasticidad de la lámina con la tasa de deformación, se puede ver que cuando la tasa de deformación es relativamente baja (sección ab), el aumento en la tasa de deformación conduce a una mayor disminución de la plasticidad que el aumento de la temperatura. En otras palabras, la plasticidad de la lámina disminuye al aumentar la velocidad de deformación.

Sin embargo, cuando la velocidad de deformación es alta (sección cd), el efecto de la temperatura se vuelve significativo, provocando un aumento de la plasticidad equivalente a la disminución provocada por la velocidad de deformación. Como resultado, la disminución de la plasticidad foliar no es significativa.

Cuando la tasa de deformación alcanza un cierto límite (sección), la plasticidad de la lámina se reduce drásticamente, haciendo que la lámina se acerque al borde de la grieta.

Del análisis anterior se puede concluir que aumentar la velocidad de trabajo de la prensa conduce a una disminución de la plasticidad debido a un aumento de la deformación y la resistencia a la tracción en el área de deformación de la lámina. Esto, a su vez, aumenta la tensión en el área de transferencia de fuerza de la pieza de embutido, aumentando el riesgo de agrietamiento.

Por lo tanto, es esencial verificar la velocidad de la prensa durante el proceso de estirado para garantizar que esté dentro de la velocidad máxima permitida de estirado de hojas, dada la velocidad máxima permitida de estirado de diferentes hojas.

Aplicación práctica de la servoprensa.

Muchas empresas están intrigadas por cómo garantizar la formabilidad y estabilidad de las piezas manteniendo una alta eficiencia de producción.

La placa de refuerzo del pilar B de un automóvil es un componente estructural de soporte de carga fundamental de la carrocería de un vehículo.

Las piezas del pilar B tienen varias características estructurales, incluida una gran profundidad de conformado, cambios de sección complejos, uso de materias primas con alto límite elástico y diferencias significativas de altura entre las piezas.

Sin embargo, durante la fabricación y producción de moldes, estas piezas están sujetas a problemas como grietas, arrugas y cargas excéntricas. Desafortunadamente, estos problemas no se pueden evitar por completo durante el proceso y diseño del molde.

Como resultado, los requisitos para el uso de prensas aumentaron significativamente después de que comenzó la producción.

La placa de refuerzo del pilar B del automóvil pasa por cinco procedimientos de procesamiento, desde la pieza en bruto hasta el producto terminado (ver Fig. 4).

Fig. 4 Secuencia de producción de la placa de refuerzo del pilar B del automóvil mediante servoprensa

La aparición de la servoprensa ha resuelto el problema de producir placas de refuerzo del pilar B con alta eficiencia, precisión, estabilidad y calidad. Además, el sistema de monitoreo inteligente de la servoprensa puede recopilar cambios de voltaje en tiempo real durante el proceso de producción.

Si se producen productos no calificados o fallas anormales en el molde, el sistema de monitoreo emitirá una alarma (Fig. 5), lo que permitirá al personal en el sitio resolver el problema rápidamente y evitar la producción por lotes de productos defectuosos o accidentes de seguridad.

Fig. 5 Monitoreo inteligente del cambio de voltaje de la servoprensa durante la producción de placas de refuerzo del pilar B

Conclusión

Una prensa accionada por servomotor de CA puede aumentar significativamente la flexibilidad y la inteligencia del equipo al tiempo que mejora las características monopólicas de una servoprensa. Esto lo convierte en la dirección para el desarrollo de equipos de entrenamiento de nueva generación.

Teniendo en cuenta su enorme potencial para diversas aplicaciones, las empresas fabricantes especializadas en equipos de prensado deben acelerar la investigación sobre esta nueva tecnología y desarrollar grandes servoprensas con derechos de propiedad intelectual completamente independientes.