El aceite hidráulico, cuando se comprime en un cilindro hidráulico, genera una presión significativa. Esta presión se utiliza en varios dispositivos mecánicos y hoy discutiremos los detalles de los cilindros hidráulicos.

Un cilindro hidráulico es un actuador hidráulico que transforma la energía hidráulica en energía mecánica, realizando movimientos alternativos lineales (u movimientos oscilantes). Su estructura es simple y su funcionamiento confiable.

Cuando se utiliza para realizar movimientos alternativos, puede eliminar la necesidad de dispositivos de desaceleración y no hay juego en la transmisión, lo que garantiza un movimiento suave. Por lo tanto, se utiliza ampliamente en diversos sistemas hidráulicos de máquinas.

La fuerza de salida de un cilindro hidráulico es directamente proporcional al área efectiva del pistón y la diferencia de presión en ambos lados del mismo. Un cilindro hidráulico consta esencialmente de un cilindro y una culata, un pistón y un vástago, un dispositivo de sellado, un dispositivo de amortiguación y un dispositivo de escape.

Los dispositivos de amortiguación y escape dependen de la aplicación específica, mientras que los demás dispositivos son indispensables.

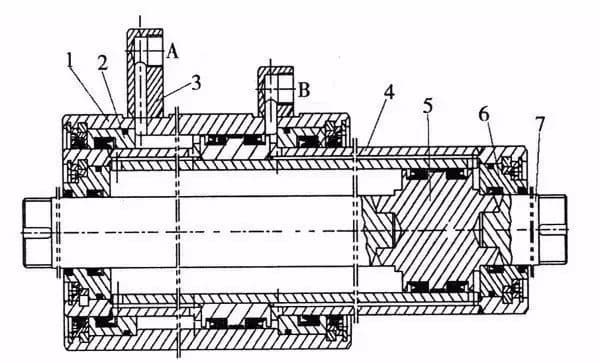

I. Composición del cilindro hidráulico

Un cilindro hidráulico generalmente consta de una tapa del extremo trasero, un cilindro, un vástago del pistón, un conjunto de pistón, una tapa del extremo delantero y otros componentes importantes.

Para evitar fugas de aceite del cilindro hidráulico o fugas de la cámara de alta presión a la cámara de baja presión, se instalan dispositivos de sellado entre el cilindro y la tapa del extremo, el pistón y el vástago del pistón, el pistón y el cilindro y el vástago del pistón. y tapa del extremo delantero.

En el exterior de la cubierta frontal también está instalado un dispositivo de protección contra el polvo. Para evitar que el pistón golpee la tapa del cilindro al regresar rápidamente al final de la carrera, se instala un dispositivo de amortiguación al final del cilindro hidráulico y, a veces, también se requiere un dispositivo de escape.

Tambor de 1 cilindro;

2- Manguito Guía Del Cilindro Externo;

3- Tubo derivado;

Juego de cilindros de 4 varillas;

5- Pistón;

6- Cuerpo Guía Interno del Cilindro;

7- Vástago del pistón.

Cilindro:

El cilindro es la parte principal del cilindro hidráulico. Forma una cámara cerrada con la tapa del cilindro y otras partes para mover el pistón.

Tapa del cilindro:

La tapa del cilindro está instalada en ambos extremos del cilindro hidráulico, formando una cámara de aceite hermética con el cilindro. Los métodos de conexión suelen incluir soldadura, roscas, tornillos, llaves y tirantes. La elección depende de factores como la presión de trabajo, el método de conexión del cilindro y el entorno operativo.

Vástago de émbolo:

El vástago del pistón es el elemento principal del cilindro hidráulico para transmitir fuerza. El material es generalmente acero de medio carbono (como acero 45#). El vástago del pistón está sujeto a empuje, tensión o momento de flexión durante el funcionamiento del cilindro. Se debe garantizar su resistencia y su ajuste en el casquillo guía, por donde desliza frecuentemente, debe ser el adecuado.

Pistón:

El pistón es el elemento principal para convertir la energía hidráulica en energía mecánica. Su área de trabajo efectiva afecta directamente la fuerza y la velocidad de movimiento del cilindro hidráulico. Hay varias formas de conexión entre el pistón y el vástago del pistón, incluido el tipo de anillo elástico, el tipo de casquillo y el tipo de tuerca.

Manga guía:

El casquillo guía guía y soporta el vástago del pistón. Requiere alta precisión, baja resistencia a la fricción, buena resistencia al desgaste y la capacidad de soportar la presión, la fuerza de flexión y la vibración del impacto del vástago del pistón.

Está equipado con un dispositivo de sellado para garantizar el sellado de la cámara de la varilla y un anillo antipolvo en el exterior para evitar que las impurezas, el polvo y la humedad dañen el sello.

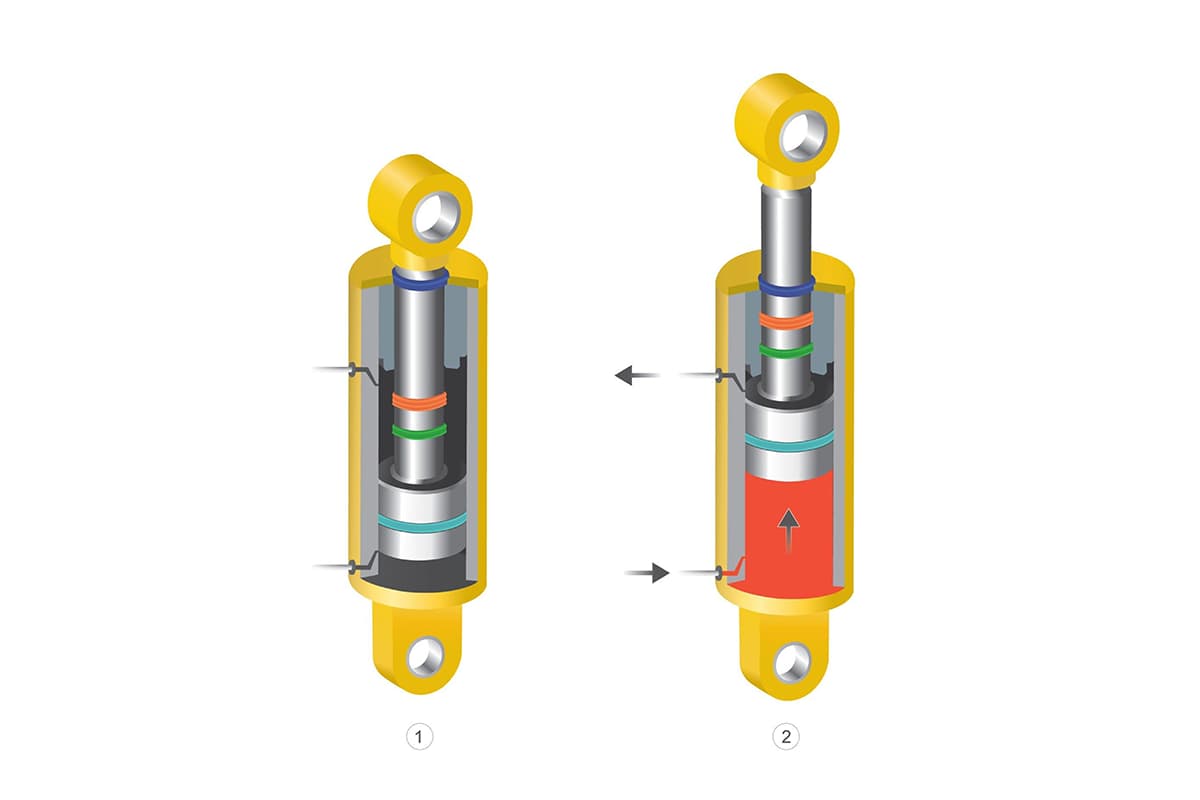

Dispositivo tampón:

Cuando el pistón y el vástago se mueven bajo presión hidráulica, tienen un empuje significativo. Cuando golpean la tapa y la parte inferior del cilindro, pueden provocar una colisión mecánica, lo que provoca una alta presión de impacto y ruido. El dispositivo de amortiguación se utiliza para evitar esta colisión.

Su principio de funcionamiento es convertir la energía cinética del aceite hidráulico en la cámara de baja presión del cilindro (total o parcial) en energía térmica mediante estrangulación. A continuación, el aceite en circulación transporta la energía térmica desde el cilindro hidráulico.

El dispositivo buffer se divide en dos tipos: dispositivo buffer de área de regulación constante y dispositivo buffer de regulación variable.

II. Principios de transmisión hidráulica

La transmisión hidráulica utiliza aceite como medio de trabajo, transmitiendo movimiento a través de cambios en el volumen sellado y potencia a través de la presión interna dentro del aceite.

Componente de potencia: Transforma la energía mecánica del motor principal en energía hidráulica (energía de presión), por ejemplo la bomba hidráulica.

Componente de actuación: Convierte la energía hidráulica aportada por la bomba en energía mecánica, activando el mecanismo de trabajo. Los ejemplos incluyen cilindros y motores hidráulicos.

Componente de control: Regula y controla la presión, el flujo y la dirección del aceite. Los ejemplos incluyen válvulas de control de presión, válvulas de control de flujo y válvulas de control de dirección.

Componente auxiliar: conecta los tres componentes anteriores en un solo sistema y cumple funciones como almacenamiento de aceite, filtración, medición y sellado. Los ejemplos incluyen tuberías y conectores, tanques de aceite, filtros, acumuladores, sellos e instrumentos de control.

III. Clasificación de cilindros hidráulicos por estructura.

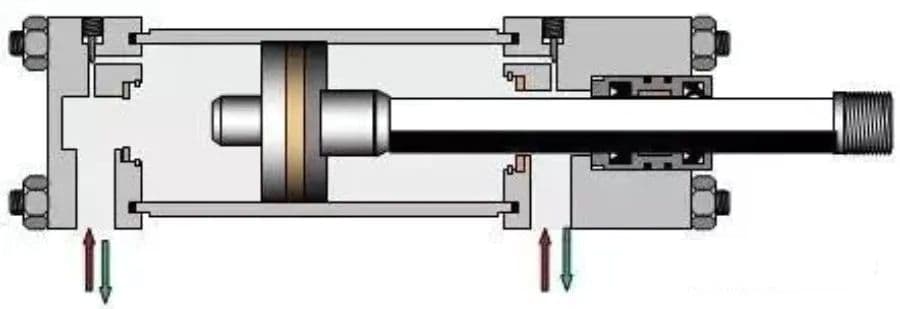

Cilindro hidráulico tipo pistón:

Un cilindro hidráulico de vástago único tiene un vástago en un solo extremo. Tanto los puertos de entrada como de salida de aceite A y B pueden transmitir aceite presurizado o aceite de retorno, permitiendo el movimiento bidireccional, por lo que se le llama cilindro de doble efecto.

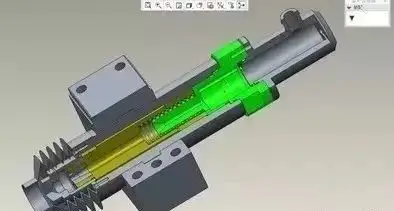

Cilindro hidráulico telescópico:

Cuenta con un pistón de dos o varias etapas. En un cilindro hidráulico telescópico, la secuencia de extensión del pistón es de mayor a menor, mientras que la secuencia de retracción sin carga es generalmente de menor a mayor.

Los cilindros telescópicos pueden lograr carreras más largas, pero su longitud retraída es más corta, lo que hace que la estructura sea compacta. Este tipo de cilindro hidráulico se utiliza comúnmente en maquinaria agrícola y de construcción.

Cilindro hidráulico de equilibrio:

Un componente que realiza un par de salida y un movimiento alternativo, también conocido como motor hidráulico de giro. Disponible en variantes de caña simple y de caña doble. El bloque del estator está fijado al cuerpo del cilindro, mientras que la paleta y el rotor están conectados. Dependiendo de la dirección del flujo de aceite, la paleta hará que el rotor se balancee hacia adelante y hacia atrás.

4. Principales parámetros de los cilindros hidráulicos

Los principales parámetros de los cilindros hidráulicos incluyen presión, flujo, especificación de tamaño, carrera del pistón, velocidad de movimiento, fuerza de empuje-tracción, eficiencia y potencia del cilindro hidráulico, entre otros.

Presión:

La presión es la intensidad de la fuerza ejercida por el aceite sobre una unidad de área. La fórmula de cálculo es p=F/A, donde F es la carga que actúa sobre el pistón dividida por el área de trabajo efectiva del pistón. En la misma área de trabajo efectiva de un pistón, cuanto mayor es la carga, mayor es la presión necesaria para superar la carga.

Según la presión de trabajo, los cilindros hidráulicos se pueden clasificar en cilindros hidráulicos de baja presión (70 kgf/cm² o 7 Mpa), presión media (140 kgf/cm² o 14 Mpa) o alta presión (210 kgf/cm² o 21 Mpa).

| Serie de presión nominal de cilindros hidráulicos | ||||||||||

| 0,63 | 1.0 | 1.6 | 2.5 | 4.0 | 6.3 | 10.0 | 16.0 | 25.0 | 31,5 | 40.0 |

| Serie de carrera de pistón de cilindro hidráulico | ||||||||||

| Primera serie | 25 | 50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 |

| 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3200 | 4000 | |

| Segunda Serie | 40 | 63 | 90 | 110 | 140 | 180 | ||||

| 220 | 280 | 36 | 450 | 550 | 700 | 900 | 1100 | 1400 | 1800 | |

| 2900 | 2800 | 3600 | ||||||||

| Tercer grado | 240 | 260 | 300 | 340 | 380 | 420 | 480 | 530 | 600 | 650 |

| 750 | 850 | 950 | 1050 | 1200 | 1300 | 1500 | 1700 | 1900 | 2100 | |

| 2400 | 2600 | 3.000 | 3400 | 3800 | ||||||

| Serie de tamaños de orificio del cilindro hidráulico | |||

| 8 | 40 | 125 | (280) |

| 10 | 50 | (140) | 320 |

| 12 | 63 | 160 | (360) |

| dieciséis | 80 | (180) | 400 |

| 20 | (90) | 200 | (450) |

| 25 | 100 | (220) | 500 |

| 32 | (110) | 250 | |

| Serie del tamaño del diámetro exterior del vástago del pistón del cilindro hidráulico | ||||

| 4 | 18 | 45 | 110 | 280 |

| 5 | 20 | 50 | 125 | 320 |

| 6 | 22 | 56 | 140 | 360 |

| 8 | 25 | 63 | 160 | |

| 10 | 28 | 70 | 180 | |

| 12 | 32 | 80 | 200 | |

| 14 | 36 | 90 | 220 | |

| dieciséis | 40 | 100 | 250 | |

Fluir:

El flujo es el volumen de aceite que pasa a través del área de la sección transversal efectiva del cilindro por unidad de tiempo. La fórmula de cálculo es Q=V/t=vA, donde V es el volumen de aceite consumido en una carrera del pistón del cilindro hidráulico, t es el tiempo requerido para una carrera del pistón del cilindro hidráulico, v es la varilla de velocidad del pistón y A es el área de trabajo efectiva del pistón.

Golpe del pistón:

La carrera del pistón se refiere a la distancia recorrida por el pistón en su movimiento alternativo entre dos extremos. Generalmente, una vez cumplido el requisito de estabilidad del cilindro, se selecciona una carrera estándar cercana a la carrera de trabajo real.

Velocidad del pistón:

La velocidad de movimiento es la distancia que el aceite presurizado empuja al pistón por unidad de tiempo, representada como v=Q/A.

Especificaciones de tamaño:

Las especificaciones de tamaño incluyen principalmente los diámetros interior y exterior del cilindro, el diámetro del pistón, el diámetro del vástago del pistón y las dimensiones de la culata. Estas dimensiones se calculan, diseñan y verifican en función del entorno operativo del cilindro hidráulico, el método de instalación, la fuerza de empuje y tracción requerida y la carrera.

V. Diseño Interno del Cilindro Hidráulico

Objetivo del proyecto: Determinado en función de la temperatura de funcionamiento en el sitio, el entorno de trabajo y las condiciones de fabricación en nuestra fábrica. Las dimensiones de la estructura interna se calculan con base en el Manual de diseño mecánico.

- La selección del sello debe basarse en la temperatura de funcionamiento en el sitio, las condiciones de contaminación ambiental y el entorno de trabajo. Los sellos de poliuretano no se pueden utilizar con medios de agua y etilenglicol.

- Lo ideal es que la culata del cilindro hidráulico utilice un sello combinado tipo V para compensar los errores en la suavidad del procesamiento de las ranuras.

- Las dimensiones de las ranuras de sellado deben cumplir estrictamente con el manual de diseño.

- Generalmente, los sellos de pistón de cilindros hidráulicos utilizan anillos Glyd junto con cintas guía, ya que los anillos Glyd tienen buena resistencia a altas temperaturas y propiedades anticontaminación.

- Normalmente, los sellos de cilindros de aire utilizan la serie japonesa NOK. Los sellos de cilindros hidráulicos domésticos no deben usarse ya que causan demasiada resistencia al arranque del cilindro, lo que provoca un funcionamiento inestable o incluso fallas.

- Lo ideal es que el anillo de obturación entre la culata del cilindro hidráulico, la parte inferior del cilindro y el cuerpo del cilindro tenga un anillo de bloqueo para compensar errores de fabricación.

- La conexión entre el cuerpo del cilindro, la culata, el fondo del cilindro y el giro intermedio debe evitar la soldadura, ya que puede causar deformación del cuerpo del cilindro. Se pueden utilizar conexiones encadenadas u otros métodos.

SIERRA. Problemas comunes y mantenimiento de los cilindros hidráulicos

Fuga de aceite en el cilindro hidráulico:

La fuga externa se refiere a la fuga de aceite de varias partes no selladas a la atmósfera fuera del cilindro hidráulico. Las fugas externas más comunes ocurren en los siguientes tres lugares:

(1) Fuga de aceite del sello entre la camisa del cilindro hidráulico y la tapa del cilindro (o camisa guía) (Solución: Reemplace con una junta tórica nueva).

(2) Fuga de aceite debido al movimiento relativo entre el vástago del pistón y el manguito guía (Solución: si el vástago del pistón está dañado, límpielo con gasolina, séquelo, aplique adhesivo metálico al área dañada y luego, mueva el aceite del vástago Selle hacia adelante y hacia atrás en el vástago del pistón para raspar el exceso de adhesivo.

Una vez que el adhesivo se haya curado por completo, se puede volver a utilizar. Si el casquillo guía está desgastado, se puede mecanizar un casquillo guía de diámetro ligeramente menor para reemplazarlo).

(3) Fuga de aceite causada por un sellado deficiente de la junta del tubo del cilindro hidráulico (Solución: además de verificar el estado de sellado del anillo de sellado, verifique si la junta está ensamblada correctamente, si está bien atornillada y si la superficie de contacto tiene alguna rayones, etc. Si es necesario, reemplácelo o repárelo).

La fuga interna del cilindro hidráulico se refiere a la fuga interna del aceite del cilindro hidráulico desde la cámara de alta presión a la cámara de baja presión a través de varios espacios.

Las fugas internas son más difíciles de detectar y sólo pueden juzgarse por las condiciones operativas del sistema, como empuje insuficiente, disminución de velocidad, funcionamiento inestable o aumento de la temperatura del aceite. Las fugas internas del cilindro hidráulico generalmente ocurren en los dos lugares siguientes:

(1) La pieza de sellado estática entre el vástago del pistón y el pistón (Solución: Instale una junta tórica en la superficie de sellado entre ellos).

(2) La parte de sellado dinámico entre la pared interior de la camisa del cilindro y el pistón (Solución: cuando se detecta una fuga interna, se debe realizar una inspección estricta de cada pieza acoplada. La reparación de la camisa del cilindro generalmente implica perforar el orificio interno , seguido del montaje de un pistón de mayor diámetro).

1comentario

Sobre cilindros