El flash del moldeo por inyección es un defecto que ocurre cuando el plástico fundido sale del molde y se solidifica durante la inyección. Este defecto reduce la calidad de la pieza moldeada y puede destruir el molde. Por tanto, es importante conocer las causas de la formación de rebabas, encontrar soluciones adecuadas y prevenir defectos. Este artículo le dirá todo lo que necesita saber sobre las rebabas de moldeo por inyección para que pueda corregir o evitar el defecto.

¿Qué es el flash en el moldeo por inyección?

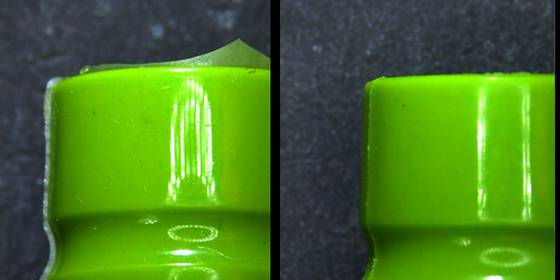

Una rebaba de moldeo por inyección ocurre cuando una delgada película de plástico sale de la cavidad del molde durante la inyección. Puede tener varias causas, como alta velocidad de inyección y alta presión, y ocurre principalmente en la línea de separación (también puede ocurrir en otros lugares).

A medida que escapa de la cavidad del molde, el plástico fundido se solidifica en el exterior y parece esponjoso, lo que puede resultar estéticamente poco atractivo o no funcional. Por lo tanto, deben eliminarse en moldeo por inyección en grandes y pequeñas cantidades, de lo contrario podrían dañar el molde.

¿Qué causa la rebaba en el moldeo por inyección?

Hay varias razones por las que pueden aparecer rebabas cuando se moldean plásticos por inyección. A continuación se presentan algunas razones a las que se debe prestar atención al moldear piezas por inyección:

Incompatibilidad de líneas divisorias

La línea divisoria de la forma es la línea donde se unen las dos mitades de la forma. La desalineación de la línea de separación debido a suciedad o un diseño deficiente puede impedir que el molde se selle por completo. Como resultado, durante la inyección sale plástico fundido.

Ventilación inadecuada

Una ventilación inadecuada puede provocar que el aire no pueda escapar de la cavidad del molde durante la inyección. En este caso, el aire comprimido atrapado puede aumentar la presión en el molde de inyección y expulsar el material fundido. Los problemas de ventilación también pueden deberse a rejillas de ventilación viejas o desgastadas que dejan escapar demasiado o muy poco aire.

Presión de sujeción

La presión de sujeción es la fuerza necesaria para mantener el molde cerrado durante el proceso de inyección. Si hay un problema con la presión de sujeción, la alta presión de inyección que se acumula en el molde, incluso con una línea de separación perfecta, puede provocar que se abra a la fuerza. Esto puede resultar en una rebaba del moldeo por inyección.

Baja viscosidad

El plástico fundido de baja viscosidad fluye fácilmente desde el molde. La viscosidad indica la facilidad con la que fluye el material fundido dependiendo de la temperatura y presión de funcionamiento. Además, la presión y temperatura de la boquilla y del cilindro pueden aumentar la viscosidad de la masa fundida y contribuir a la formación de rebabas de moldeo por inyección. Esto significa que existe una alta probabilidad de que se produzca el error.

Llenar demasiado la sartén

Por supuesto, llenar demasiado el molde con material provocará fugas porque la presión de inyección es mayor que la presión de sujeción. Estos materiales de cavidad adicionales se adhieren al producto final y crean rebabas.

Formas de eliminar rebabas en el proceso de moldeo por inyección.

Si tienes experiencia previa con sobremoldeado, existen varias formas de corregir el defecto. A continuación se muestran las soluciones más comunes que puede probar:

1. Usa aire caliente

Si aparecen rebabas durante el moldeo por inyección, puedes utilizar aire caliente para fundirlas en el plástico moldeado. Sin embargo, esto sólo es adecuado para eliminar rebabas finas y finas. Las rebabas gruesas pueden resultar difíciles de fundir en la superficie de la pieza o pueden afectar la apariencia del producto final. En su lugar, puede utilizar aire caliente como método de desbarbado secundario después de eliminar mecánicamente las rebabas.

2. Desbarbado criogénico

El desbarbado criogénico es el método más eficaz para eliminar las rebabas durante el moldeo por inyección. La pieza se enfría con nitrógeno líquido hasta una temperatura a la que se puedan eliminar fácilmente las rebabas. El proceso no afecta la superficie de las piezas. Sin embargo, las máquinas desbarbadoras criogénicas comerciales son caras.

3. Desbarbado manual

El desbarbado manual es popular debido a su versatilidad. Las rebabas de moldeo por inyección se cortan con dispositivos como tijeras, cuchillos y amoladoras. Esto elimina las rebabas a lo largo de la línea de separación del producto final.

Casi todos los materiales técnicos se pueden desbarbar manualmente. El desbarbado manual da como resultado la más alta calidad (aunque esto depende del operador) sin trabajar demasiado el material. Además, permite una rápida inspección durante el proceso de desbarbado.

4. Uso de fuego abierto

Ocasionalmente se puede utilizar una llama abierta para desbarbar. Sin embargo, esto puede alterar la superficie del material, degradando su apariencia y dificultando el posprocesamiento, como la pintura.

¿Cómo evitar la formación de rebabas durante el moldeo por inyección?

En lugar de corregir las rebabas en el moldeo por inyección, es mejor evitar que ocurran en primer lugar. A continuación se muestran algunas formas de evitar rebabas durante el moldeo por inyección:

Limpieza y mantenimiento adecuados del molde.

La limpieza del molde es necesaria para evitar rebabas en el moldeo por inyección. Para ello, puedes utilizar un paño limpio, limpiador de moldes y aire comprimido para limpiar la superficie de los moldes. Antes del proceso de moldeado, asegúrese de eliminar la suciedad, el plástico y otros contaminantes que podrían impedir que el molde se cierre por completo. Además, inspeccione cuidadosamente el molde en busca de fragmentos de plástico escondidos detrás de los controles deslizantes y en lo profundo de los bolsillos de los pasadores.

Aplicar suficiente fuerza de sujeción

El éxito de un proceso de moldeo depende del tonelaje, el punto de aplicación de la fuerza y el mecanismo de sujeción. Sin embargo, hay que tener cuidado, ya que demasiada fuerza puede dañar el molde y el producto final. Para evitar rebabas y otros daños, aplique la fuerza de sujeción adecuada.

Diseño para la fabricabilidad (DFM)

DfM es un método eficaz para prevenir la formación de rebabas durante el moldeo por inyección. Es un conjunto de reglas de diseño recomendadas por la industria para ayudarlo a producir piezas al menor costo, en el menor tiempo y con la más alta calidad. Con un DfM ejecutado correctamente, puede obtener varios parámetros, como el diseño ideal del puerto de moldeo por inyección, el espesor de la pared, el diseño del orificio y el diseño de la línea de separación del molde para producir una pieza sin rebabas.

Esto es muy importante cuando se moldean prototipos por inyección. Sin embargo, tenga en cuenta que a medida que aumenta la complejidad, se requieren características como los recortes, que se utilizan en el moldeo por inyección con recortes, lo que puede aumentar el costo del molde de inyección.

Utilice un molde sin rebabas

Evite que se formen rebabas en las piezas moldeadas utilizando un molde sin rebabas. La forma tiene una alta tolerancia al moldeo por inyección y es perfecta cuando la estética y la funcionalidad son importantes. Aunque garantizan los mejores resultados, es posible que muchas empresas no puedan permitírselo.

Disminuir la tasa de inyección.

Una tasa de inyección alta aumenta la presión al inyectar el plástico fundido. Esto aumenta la tendencia hacia el moldeo por inyección. Disminuir la velocidad de inyección reduce la presión de inyección. Sin embargo, reducir la tasa de inyección también aumenta el tiempo del ciclo.

Otros defectos de moldeo por inyección

Además de las rebabas, durante el moldeo por inyección también pueden aparecer otros defectos. A continuación se detallan los defectos de moldeo por inyección más comunes que pueden ocurrir:

1. Líneas de soldadura

Una línea de soldadura ocurre cuando dos o más frentes de flujo se unen pero no se fusionan completamente debido a una solidificación parcial. Este defecto se produce porque la temperatura y la presión no son lo suficientemente altas, lo que provoca una solidificación prematura. Para evitar líneas de soldadura, aumente la presión y la temperatura. Ajuste también el espesor de la pared para obtener un tiempo de llenado diferente.

2. Delaminación de la superficie

La delaminación de la superficie ocurre cuando la superficie de la moldura se afloja. Aunque esto puede ocurrir en cualquier parte de la pieza moldeada, el defecto suele ocurrir en el área de la puerta.

El material contaminado es la principal causa de descamación de la superficie. Además, la superficie de un material puede desprenderse capa por capa a medida que el exceso de humedad se calienta y genera vapor. Para evitar que la superficie se pele, asegúrese de que el material esté libre de contaminantes o polímeros incompatibles.

3. Rayos

Las salpicaduras se producen debido a una solidificación desigual a medida que el plástico que ingresa inicialmente a la cavidad comienza a endurecerse antes de que se llene la cavidad. Esto forma una película de plástico enfriado. Al reducir la presión de inyección y aumentar la temperatura del material, se retrasa la solidificación temprana del chorro de material inicial.

4. Grietas

Las grietas suelen aparecer en el área de soldadura, pero a veces en toda la superficie. La principal causa de las grietas es la tensión y la deformación causadas por el entorno externo, las superficies frías del molde y las bajas tasas de inyección. Aumente la velocidad de inyección y la temperatura de funcionamiento/molde para evitar roturas o daños en la superficie.

5. Simplifica

Las líneas de flujo aparecen como un patrón ondulado o en forma de anillo en la pieza de plástico, lo que puede afectar la función o la estética de la pieza. Estos patrones a menudo se forman debido a cambios en la velocidad de enfriamiento del plástico a medida que fluye a través del molde en diferentes direcciones. Puede evitar líneas de flujo aumentando la velocidad de inyección y la presión del molde y asegurándose de que la resina plástica se enfríe antes de llenar la cavidad.

Concluyendo

Preguntas frecuentes

¿Cuál es el método más eficaz para prevenir la formación de rebabas durante el moldeo por inyección?

La solución más eficaz es reducir la velocidad de inyección para reducir la presión de inyección y la viscosidad del plástico fundido. Otra opción es aumentar la presión de sujeción.

¿Qué es mejor: el aire caliente o el desbarbado criogénico?

Esto depende del tipo de rebaba del molde. Ambos son adecuados para el desbarbado de moldes grandes, aunque el desbarbado criogénico tiene ventajas porque no utiliza calor. Sin embargo, el aire caliente puede derretir la rebaba y devolverla a su estado original, lo que la hace adecuada para rebabas pequeñas y delgadas.

¿Cuál es la principal causa de las manchas de moho?

La causa principal es la fuga de plástico fundido a lo largo de la línea de separación del molde debido a la alta presión de inyección y a una línea de separación mal diseñada.