Las causas del agrietamiento de la placa de acero Q345D durante el doblado en frío se analizaron mediante observación macroscópica, análisis de composición química, prueba de propiedades mecánicas, análisis de fractura, examen metalográfico y prueba de dureza. Los resultados muestran que la composición química, la estructura de la matriz y las propiedades mecánicas de la placa de acero cumplen con los requisitos técnicos. Al cortar, se forma una ranura en el costado de la placa de acero. La ranura está hecha de martensita, que tiene baja plasticidad. Durante la flexión, se produce una concentración de tensiones, que es la razón principal del agrietamiento de la placa de acero Q345D durante la flexión en frío.

Un lote de placas pesadas se agrietó durante el proceso de doblado en frío y conformado de placas prensadas, lo que provocó un desperdicio de material. El tipo de placa de acero es Q345D-Z25, en estado estándar, con un espesor de 60mm y un ancho de 400mm. Para determinar las causas del agrietamiento de la placa de acero Q345D y eliminar los riesgos de seguridad, el autor analizó las causas del agrietamiento de la placa de acero Q345D mediante investigaciones físicas y químicas para prevenir la recurrencia de tales accidentes.

1. Inspección física y química

1.1 Observación macroscópica

La longitud de la placa de acero dividida Q345D es de aproximadamente 840 mm, y el ángulo entre la placa de acero y la dirección horizontal después de doblarse y romperse es de aproximadamente 30 °, como se muestra en la Figura 1. En la Figura 1 se puede ver que hay obstáculos obvios. depresiones en la superficie de la lámina de acero causadas por el contacto y extrusión entre la superficie de la lámina de acero y el núcleo doblado. Directamente debajo de la depresión se puede ver una grieta, perpendicular a la dirección de rodadura y que penetra a lo ancho de la placa. En la Figura 2 se puede observar que existen surcos a ambos lados de la grieta, ubicados en el punto más profundo del surco. Otra observación muestra que la ranura se extiende a lo largo de la dirección del espesor de la placa y tiene una longitud de aproximadamente 40 mm (esencialmente la misma que la longitud de la grieta). En comparación con el lado A de la placa de acero, la ranura en el lado B es más estrecha y la longitud de la grieta en la dirección del espesor es de aproximadamente 45 mm.

Figura 1 Macromorfología de una lámina de acero Q345D agrietada

Figura 2 Macromorfología de la ranura del lado A en una placa de acero Q345D agrietada

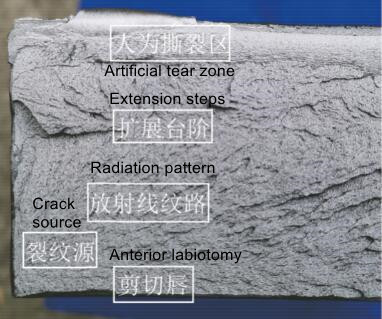

Figura 3 Macromorfología de la superficie de fractura de una placa de acero Q345D con fisuración

La Figura 3 muestra la morfología de la sección transversal de la placa de acero Q345D después de la fractura a lo largo de la grieta. En la Figura 3 se puede ver que la sección transversal general es relativamente plana y se ven bandas radiales claras. La sección transversal se puede dividir en tres partes según diferentes morfologías y propiedades.

(1) Fuente de grieta:

De las características de la zona de radiación, se puede ver que la radiación converge a la superficie del lado A de la placa de acero Q345D, lo que indica que la fuente de la grieta está cerca de la superficie del lado A, y las grietas se originan en el parte inferior de la ranura. La superficie de la ranura es rugosa y rayada, y se observa un pelado en forma de bloque cerca de la superficie de la fractura, formando una muesca, lo que indica que el área cerca de la superficie es relativamente frágil.

(2) Ejemplo (filo, líneas de radiación, pasos extendidos):

El Eixample es grande y ocupa el 80% del área de fractura. La superficie general es relativamente rugosa, con claras rayas radiales visibles. Se pueden ver rasgos de labio cortante cerca de la superficie del Eixample y escalones de expansión claros cerca del centro de la placa de acero.

(3) Zona de lágrima artificial:

Esta zona representa el 20% de la superficie de fractura y está fracturada artificialmente, con ligera deformación plástica visible.

Según el análisis anterior, se puede ver que durante el doblado en frío y la extrusión, aparecen grietas penetrantes (en la dirección del ancho) en la superficie exterior de la placa de acero Q345D, y la superficie de fractura tiene características de fractura frágil. Las grietas se originan en el costado de la placa de acero y hay ranuras en el punto de inicio de la grieta, que pueden estar relacionadas con las ranuras.

1.2 Análisis de composición química

Se tomaron muestras de una placa de acero Q345D agrietada y se analizó la composición química de acuerdo con GB/T 4336-2016 Determinación del contenido multielemental de acero al carbono y acero de aleación media mediante espectroscopía de emisión atómica de descarga de chispas. Los resultados de la prueba se pueden encontrar en la Tabla 1. En la Tabla 1, se puede ver que la composición química de la placa de acero rota cumple con los requisitos técnicos para el acero Q345D-Z25 en GB/T 1591-2008 “Baja aleación de acero estructural y alta Fuerza” y el certificado de garantía de calidad.

Tabla 1: Composición química (%) de la lámina de acero Q345D agrietada

| elemento | W. | Sí | PAG | Minnesota | s | cr | No | Mes | v | Tú | Alabama | Culo |

| Valor de detección (fracción de masa) | 0,17 | 0,31 | 0,018 | 1.5 | 0.003 | 0.024 | 0,01 | 0.002 | 0.002 | 0.003 | 0.039 | 0.013 |

| Valor estándar (fracción de masa) | ≤0,18 | ≤0,50 | ≤0,030 | ≤1,70 | ≤0,007 | ≤0,3 0 | ≤0,50 | ≤0,07 | ≤0,15 | ≤0,20 | ≥0,020 | ≤0,30 |

1.3 Prueba de rendimiento mecánico

Tome una muestra de tracción, una muestra de impacto, una muestra de flexión y una muestra de tracción en la dirección Z de una placa de acero Q345D agrietada y realice una prueba de propiedades mecánicas de acuerdo con la norma para pruebas de tracción de materiales metálicos (GB/T 228.1-2010). ), el método Charpy – Prueba de impacto de péndulo para materiales metálicos (GB/T 229-2007), el método de prueba de flexión para materiales metálicos (GB/T 232-2010) y placas de acero con propiedades en la dirección del espesor (GB/T 5313 - 2010). Los resultados se pueden encontrar en la Tabla 2-Tabla 5. De las Tablas 2 a 5, se puede ver que las propiedades mecánicas de la placa de acero Q345D agrietada cumplen con los requisitos técnicos para el acero Q345D-Z25 en las normas pertinentes.

Tabla 2: Resultados de la prueba de tracción

| Artículos de prueba | R P0.2 /MPa | RM / MPa | A/% |

| Valor de reconocimiento horizontal | 340 | 545 | 36 |

| Valor de detección longitudinal (dirección de rotación) | 350 | 550 | 36 |

| valor estandar | ≥325 | 470 – 630 | ≥20 |

Tabla 3: Resultados de la prueba de impacto

| Artículos de prueba | Energía de absorción de impactos (-20 ℃ )/J |

| Valor de reconocimiento horizontal | 118157166 |

| Valor de detección longitudinal (dirección de rotación) | 174144160 |

| valor estandar | ≥34 |

| Valor requerido del certificado de garantía. | 166 |

Tabla 4: Resultados de la prueba de flexión

| Artículos de prueba | Ángulo de flexión /(°) | diámetro de flexión /mm |

| Valor de reconocimiento horizontal | 180 | 75 |

| Valor de detección longitudinal (dirección de rotación) | 180 | 7 5 |

Tabla 5: Resultados del ensayo de deformación por tracción en la dirección Z

| Artículos de prueba | Valor individual/% | Promedio% |

| 7 0 | ||

| Valor de reconocimiento | 72 | 68 |

| 63 | ||

| Valor de reconocimiento | ≥15 | ≥25 |

1.4 Análisis de fracturas

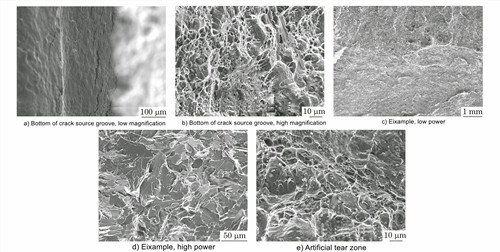

Después de limpiar la muestra de fractura, obsérvela bajo un microscopio electrónico de barrido. En la Figura 4a) – b) se puede observar que la grieta comienza en el fondo de la ranura en la dirección del espesor del lado A de la placa, y en el fondo de la ranura se pueden ver varias grietas paralelas a la sección transversal. Con una mayor ampliación, se puede ver la morfología de las picaduras cerca de la fuente de la grieta. En la Figura 4c) – d) se puede ver que se pueden ver bandas radiales claras en el Eixample cerca de la fuente de la grieta. Con un aumento mayor, se puede ver que el Eixample se caracteriza por la escisión, la morfología con picaduras se puede ver en el labio cortante de la superficie de la placa de acero lejos de la ranura, la morfología con picaduras se puede ver en la etapa de crecimiento en el medio de Se pueden observar la fractura y en ambos lados del escalón se pueden observar rasgos de hendidura. Como se muestra en la Figura 4e, la morfología de las picaduras se puede ver en el área agrietada artificialmente.

Figura 4: Morfología microscópica de diferentes áreas de la superficie de fractura de una placa de acero Q345D agrietada

1.5 Examen metalográfico

1.5.1 Prueba de inclusión

Tome una muestra de la sección longitudinal de la fuente de la grieta de la placa de acero Q345D, prepárela de acuerdo con GB/T 13298-2015 “Métodos para probar la microestructura de los metales” y obsérvela bajo un microscopio óptico. De acuerdo con el método de inspección actual A en GB/T 10561-2005 “Determinación del contenido de inclusiones no metálicas en el acero – Método de inspección microscópica de la tabla de evaluación estándar” y la tabla de evaluación ISO en ISO4967-1998 “Determinación del contenido de inclusiones no metálicas en acero - Tabla de evaluación estándar método de inspección microscópica "son los resultados de la evaluación de inclusiones no metálicas en placas de acero Q345D agrietadas que se muestran en la Tabla 6. Se puede ver en la Tabla 6 que la pureza de la placa de acero Q345D es buena.

Tabla 6: Resultados de la evaluación de inclusiones no metálicas en placas de acero Q345D agrietadas

| Tipos de inclusiones | A | B | W. | D | D.S. | ||||

| buena serie | Serie dificil | Serie S delgada | Serie dificil | buena serie | Serie dificil | buena serie | Serie dificil | ||

| nivel | 0,5 | 0 | 0 | 0 | 0,5 | 0 | 1 | 0 | 0,5 |

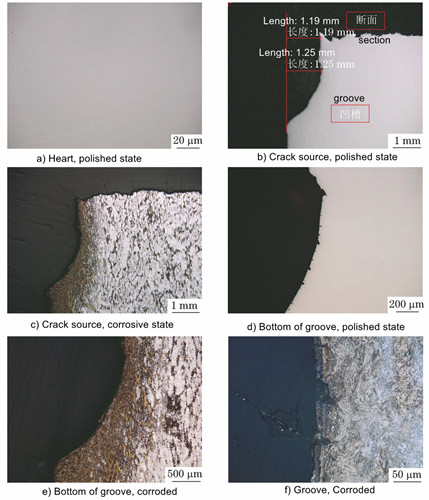

1.5.2 Observación microscópica

La Figura 5 muestra la morfología de la microestructura de una placa de acero Q345D pulida y corroída en diferentes lugares, que fue grabada con una solución de alcohol de ácido nítrico al 4% (fracción de masa). Se puede ver en la Figura 5 que la microestructura cerca del centro de la placa de acero Q345D es ferrita + perlita, y la microestructura de la fuente y la superficie de la grieta es martensita e+, una pequeña cantidad de ferrita. La grieta comienza en el fondo de la ranura. Después de la medición, la profundidad de la ranura es de aproximadamente 1,2 mm y hay varias muescas debajo de la superficie de la fractura, lo que indica que la grieta se extiende hacia el interior de la placa de acero. La superficie de la placa de acero está compuesta por una capa endurecida formada después del corte, y la capa endurecida en la muesca se ha caído. Además, no hay una acumulación evidente de inclusiones no metálicas en el origen de la grieta. La microestructura de la capa endurecida es martensita + ferrita y se obtiene enfriando el acero a alta temperatura a una velocidad superior a la velocidad de enfriamiento crítica. La microestructura es dura y quebradiza y se forman grietas fácilmente cuando se concentra la tensión.

Figura 5: Microestructura de una placa de acero Q345D agrietada en estado pulido y corroída en varios lugares

Figura 6 Macromorfología de una placa de acero Q345D agrietada después de la corrosión por ácido caliente

1.6 Prueba de dureza

La prueba de dureza Vickers se realizó en el origen de la grieta, cerca de la fuente de la grieta y en el centro de la placa de acero Q345D agrietada. Los resultados se muestran en la Tabla 7. En la Tabla 7, se puede ver que la dureza superficial en el origen de la grieta de la placa de acero es de aproximadamente 481 HV1. La dureza interna de la placa de acero es de aproximadamente 181 HV1, lo que indica una anomalía en la estructura de la superficie de la fuente de la grieta, que es significativamente diferente de la estructura central de la placa de acero. Esto es consistente con los resultados de la observación de la microestructura.

1.7 Prueba de corrosión por ácido térmico

Se tomaron muestras transversales de la placa de acero Q345D agrietada y se pulieron. De acuerdo con GB/T 226-2015, se utilizó una solución mixta de ácido clorhídrico industrial y agua en una proporción de volumen de 1:1 para la prueba de corrosión por ácido térmico: se muestra la morfología macroscópica de la placa de acero después de la corrosión por ácido térmico. en la Figura 6. En comparación con la tabla de evaluación de GB/T 1979-2001 “Tabla de evaluación de defectos macroestructurales en aceros estructurales”, los resultados de la detección macroscópica de defectos en placas de acero muestran un grado de porosidad central de 1,0 y una porosidad general. calificación de 0,5.

Tabla 7: Resultados de la prueba de dureza

| Sitio de prueba | dureza /HV1 |

| Superficie de origen de la grieta | 481 |

| Cerca de la fuente de la grieta | 18 3 |

| Núcleo de chapa de acero | 181 |

2. Análisis y discusión

Los resultados del examen físico y químico de la placa de acero Q345D agrietada muestran que su composición química, resistencia a la tracción, resistencia al impacto y resistencia a la tracción en la dirección Z cumplen con los requisitos técnicos para el acero Q345D-Z25 en el estándar GB/T y la garantía de calidad 1591-2008. certificado y que no existen anomalías en las inclusiones no metálicas y estructura de la matriz.

La observación macroscópica muestra que la formación de grietas en la placa de acero se origina en la ranura lateral, y la microestructura de la fuente de la grieta y la superficie adyacente es martensita + una pequeña cantidad de ferrita. La placa de acero rota es una placa de acero normalizada marca Q345D-Z25 y la microestructura normal debe ser ferrita + perlita. La dureza en el centro de la placa de acero es de aproximadamente 181HV1, y la dureza de la superficie en el origen de la grieta es 481HV1, con una diferencia significativa en la dureza que indica una microestructura anormal en la ranura. La martensita en el acero con bajo contenido de carbono (fracción de masa de carbono inferior o igual a 0,25%) se encuentra principalmente en forma de láminas, que se obtienen calentando el acero al estado austenítico y enfriándolo a una temperatura por debajo del punto de fusión. una velocidad de enfriamiento mayor que la velocidad de enfriamiento crítica. La martensita se caracteriza por su alta resistencia, alta dureza y baja plasticidad.

Durante el doblado en frío, la superficie convexa exterior de la placa de acero se agrieta primero y la superficie convexa exterior, especialmente el lado opuesto del núcleo de flexión, se somete a una alta tensión de tracción. Si hay una ranura, inevitablemente generará una concentración de tensión significativa en esta ubicación, lo que dará como resultado una distribución desigual de la tensión en la superficie convexa de la placa de acero. La tensión local es muy alta y excede el límite elástico del material. Finalmente, aparecen grietas en la parte inferior de la ranura, donde la concentración de tensiones es más notoria.

3. Conclusión

- (1) Cuando se corta la placa de acero Q345D agrietada, se forma una ranura en su lado A. La ranura es una estructura de martensita con baja plasticidad. Durante la flexión, aquí se produce la concentración de tensiones, que es la razón principal del agrietamiento de la placa de acero Q345D durante la flexión en frío.

- (2) Se recomienda que el laminador de acero preste atención a las condiciones operativas de las herramientas de corte en el sitio y fortalezca la inspección visual de los productos antes de salir de la fábrica para evitar la aparición de tales defectos en la superficie del acero.