1. Introducción

Según el principio de redondeo de tres puntos, la máquina dobladora de chapa utiliza el movimiento giratorio y el cambio de posición relativa del rodillo de trabajo para lograr un doblado elástico-plástico continuo. Esto da como resultado chapas dobladas en formas predeterminadas, como cilindros y arcos, así como piezas de trabajo de precisión.

La máquina dobladora de placas se usa ampliamente en diversas industrias, incluida la fabricación de calderas, construcción naval, petroquímica, estructuras metálicas y máquinas formadoras de láminas de metal.

Según la cantidad de rodillos, la calandria de placas se puede clasificar en tipos de dos, tres y cuatro rodillos, cada uno con sus características únicas.

En comparación con el tipo tradicional de dos rodillos, la máquina dobladora de chapa de cuatro rodillos tiene varias ventajas, incluyendo un centrado más fácil, un borde recto residual más pequeño, una mayor precisión de enderezamiento circular y una mayor eficiencia de producción.

Además, la calandria de chapa de cuatro rodillos es capaz de realizar el preplexado final de la chapa y el laminado de piezas sin necesidad de girar, lo que la hace cada vez más importante en el conformado de chapa.

La máquina se compone de un rodillo superior, un rodillo inferior y dos rodillos laterales en la parte delantera y trasera. El rodillo superior gira en una posición fija mientras la placa de acero se alimenta por fricción. El proceso de fijación, preplexado y laminado de la placa de acero se controla ajustando la posición del rodillo inferior y los dos rodillos laterales.

Para aumentar la precisión de laminación de la placa de acero, es fundamental estudiar las posiciones precisas del rodillo inferior y de los dos rodillos laterales. Actualmente, el control de posición de estos componentes lo determina el operador mediante ajustes repetidos basados en la experiencia, y la precisión de laminación se monitorea mediante comparación continua y verificación de modelos, lo que resulta en baja precisión y eficiencia.

Este artículo propone una fórmula de cálculo para el radio de curvatura de recuperación elástica basada en la teoría de la recuperación elástica y estudia los requisitos de posición del rodillo inferior y los dos rodillos laterales en el proceso de laminado de placas de acero. Se establece un modelo matemático para calcular las posiciones de estos componentes durante la alineación, preplexado y flexión.

El estudio determina con precisión el desplazamiento del rodillo inferior y de los rodillos laterales delantero y trasero durante el laminado de láminas de acero, proporcionando datos de alimentación precisos para el control digital. Los resultados de este método, verificados a través de la práctica de producción, muestran coherencia con las aplicaciones prácticas, lo que conduce a una mejor precisión y eficiencia de laminación.

1. Flujo de proceso de la máquina dobladora de placas de cuatro rodillos

1.1 Estructura y principio de funcionamiento de la máquina dobladora de placas de cuatro rodillos.

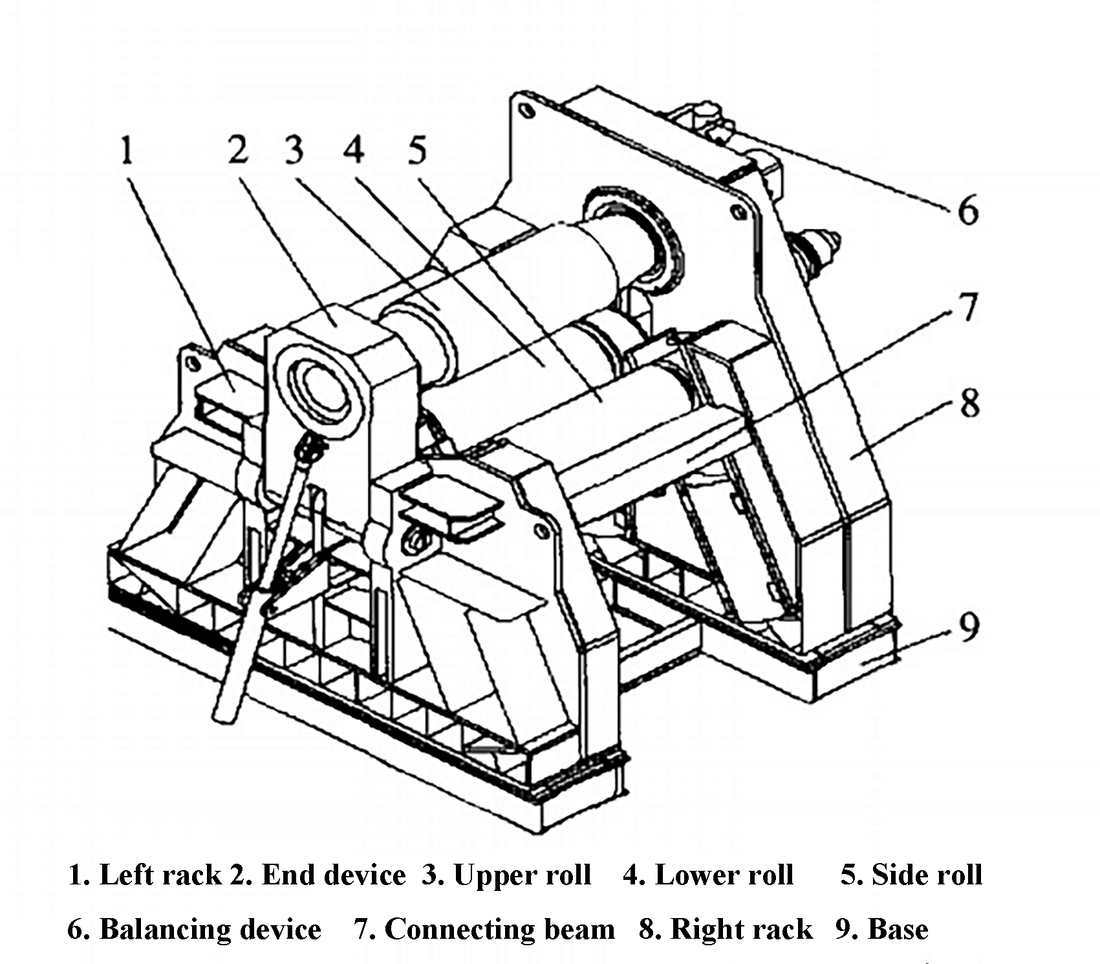

La máquina dobladora de chapa de cuatro rodillos se compone de varios componentes principales, incluyendo el dispositivo de rodillo superior, el dispositivo de rodillo inferior, el dispositivo de rodillo lateral, el dispositivo de volcado, la rejilla baja, la base, la rejilla alta y la estación de bomba hidráulica.

El rodillo superior sirve como rodillo impulsor y es girado por un servomotor a través de un dispositivo de transmisión, con una posición fija. El rodillo inferior y el rodillo lateral son rodillos accionados, cuya rotación es impulsada por la fricción con la placa de acero.

El rodillo inferior está fijado sobre su asiento de cojinete, que puede moverse verticalmente en una ranura guía deslizante en el marco para acomodar diferentes espesores de placa. Los rodillos laterales se instalan sobre asientos con cojinetes de rodillos laterales.

Para formar el radio de curvatura deseado del cilindro, el asiento del rodamiento de rodillos lateral se mueve hacia arriba y hacia abajo en una dirección inclinada dentro de la ranura guía deslizante, con un cierto ángulo con respecto a la dirección vertical.

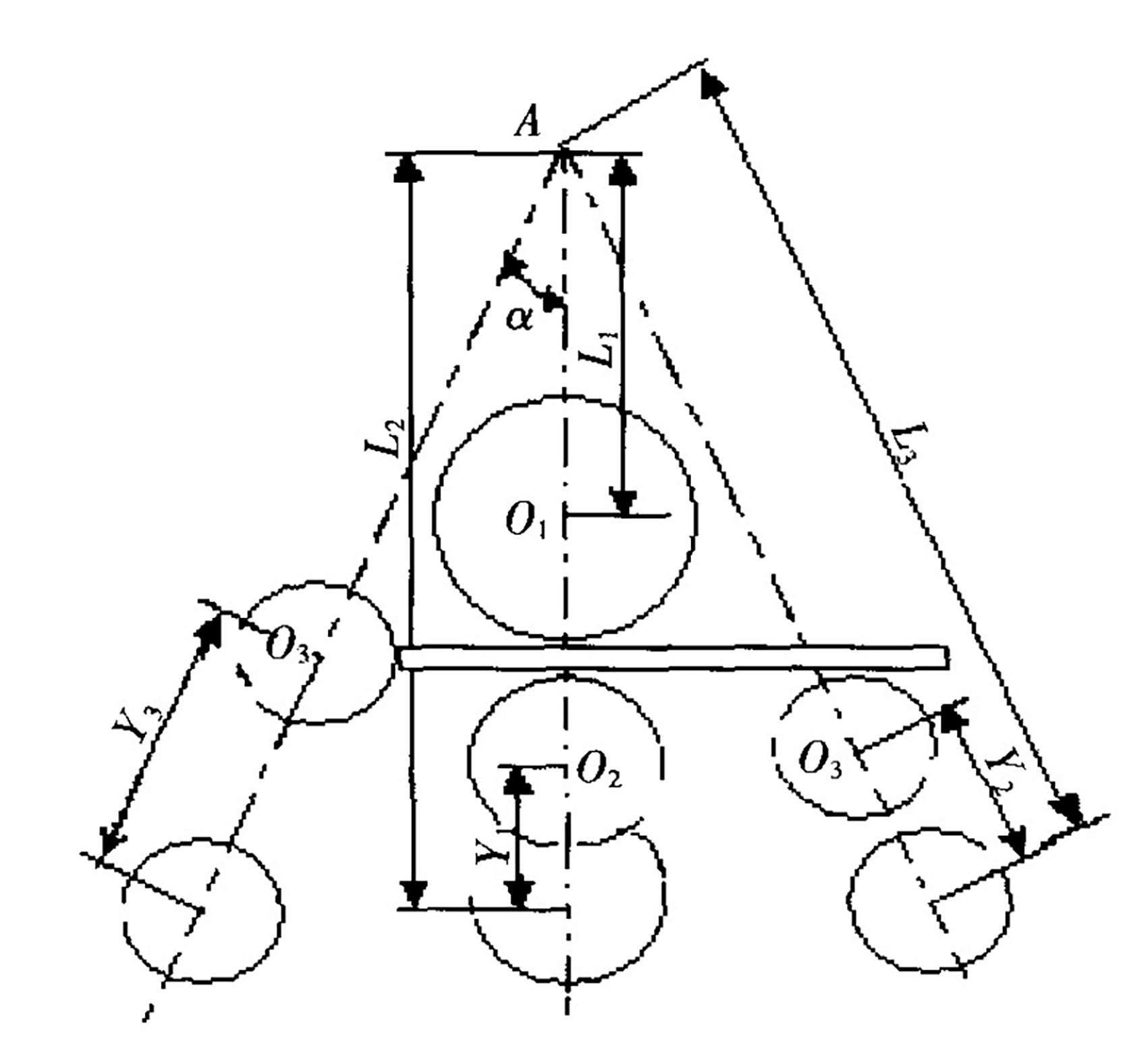

El vuelco y el reinicio del rodillo inferior, del rodillo lateral y del rodillo superior se controlan mediante un cilindro hidráulico. La estructura general del equipo está representada en la Figura 1.

Fig. 1 Estructura de una máquina dobladora de chapa de cuatro rodillos

1 .2 Flujo de proceso de la máquina dobladora de chapa de cuatro rodillos

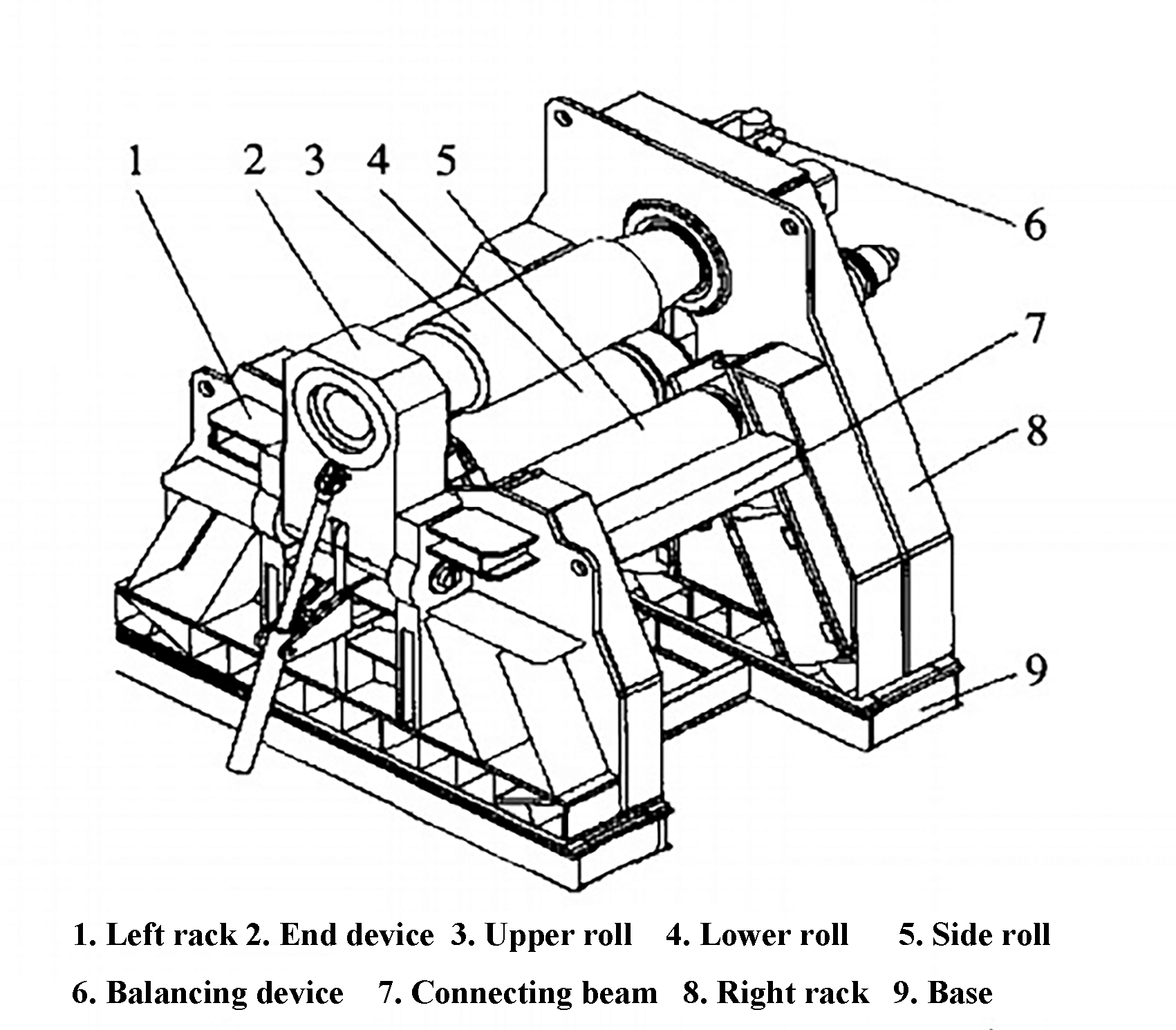

El proceso de laminado de láminas de acero normalmente consta de seis pasos, que incluyen preparación, alimentación, predoblado, predoblado del otro lado, laminado y corrección del arco. Este proceso está representado en la Figura 2.

Fig. 2 Proceso tecnológico de la máquina dobladora de chapa de cuatro rodillos.

1.2.1 Preparación y alimentación

El rodillo inferior se eleva a una posición en la que la distancia entre la línea generadora superior y la línea generadora inferior del rodillo superior es ligeramente mayor que el espesor de la pieza de trabajo.

El rodillo lateral trasero se eleva a una posición donde la generatriz superior y la generatriz superior del rodillo inferior están en el mismo plano horizontal, y luego el rodillo lateral frontal se eleva a una posición donde su línea central está ubicada entre el rodillo superior y los rodillos inferiores (como se muestra en la Figura 2a).

La pieza de trabajo se alimenta horizontalmente entre los rodillos superior e inferior, con el extremo frontal presionado contra el rodillo frontal. Luego se levanta el rodillo inferior para asegurar la placa de acero (como se muestra en la Figura 2b).

Una vez que se completan estos pasos, se completa el proceso de preparación y consumo.

1.2.2 Preflexión

El rodillo lateral delantero se devuelve a su posición original y el rodillo lateral trasero se eleva a la altura del proceso para el doblado previo de la placa de acero (como se muestra en la Figura 2c).

El rodillo superior gira en sentido antihorario para impulsar la placa de acero hacia adelante. Cuando el extremo de la placa de acero alcance la mitad de la distancia entre los dos rodillos, se debe medir para asegurar que alcance la curvatura requerida.

El proceso para predoblar el otro extremo es similar al descrito anteriormente.

1.2.3 Plegado de rollos

El rodillo lateral delantero se eleva a la altura de proceso para la curvatura requerida, mientras que el rodillo lateral trasero se baja para que los rodillos laterales delantero y trasero estén al mismo nivel.

El rodillo superior gira en sentido antihorario para impulsar el movimiento hacia adelante de la placa de acero, provocando que se doble. Al mismo tiempo, se mide la curvatura de la placa de acero que sobresale usando una plantilla y la altura del proceso se ajusta según sea necesario para lograr el radian deseado (como se muestra en la Figura 2d).

El proceso de corrección de arco es similar al proceso de doblado por rodillo.

3 . Cálculo del radio de recuperación elástica durante el doblado de chapa de acero.

Actualmente, la mayoría de las bobinas se producen mediante laminación en frío. El fenómeno del springback es bastante pronunciado en este proceso, por lo que se requiere una cantidad adecuada de sobreenrollamiento para compensarlo.

Normalmente, el radio de recuperación elástica debe ser menor que el radio deseado de las piezas (radio de preflexión).

Basado en la mecánica elástico-plástica, la recuperación elástica en el procesamiento de chapa está influenciada por factores como el módulo de elasticidad, el módulo de elasticidad reforzado, el límite elástico, el radio de prebobinado y el espesor de la chapa.

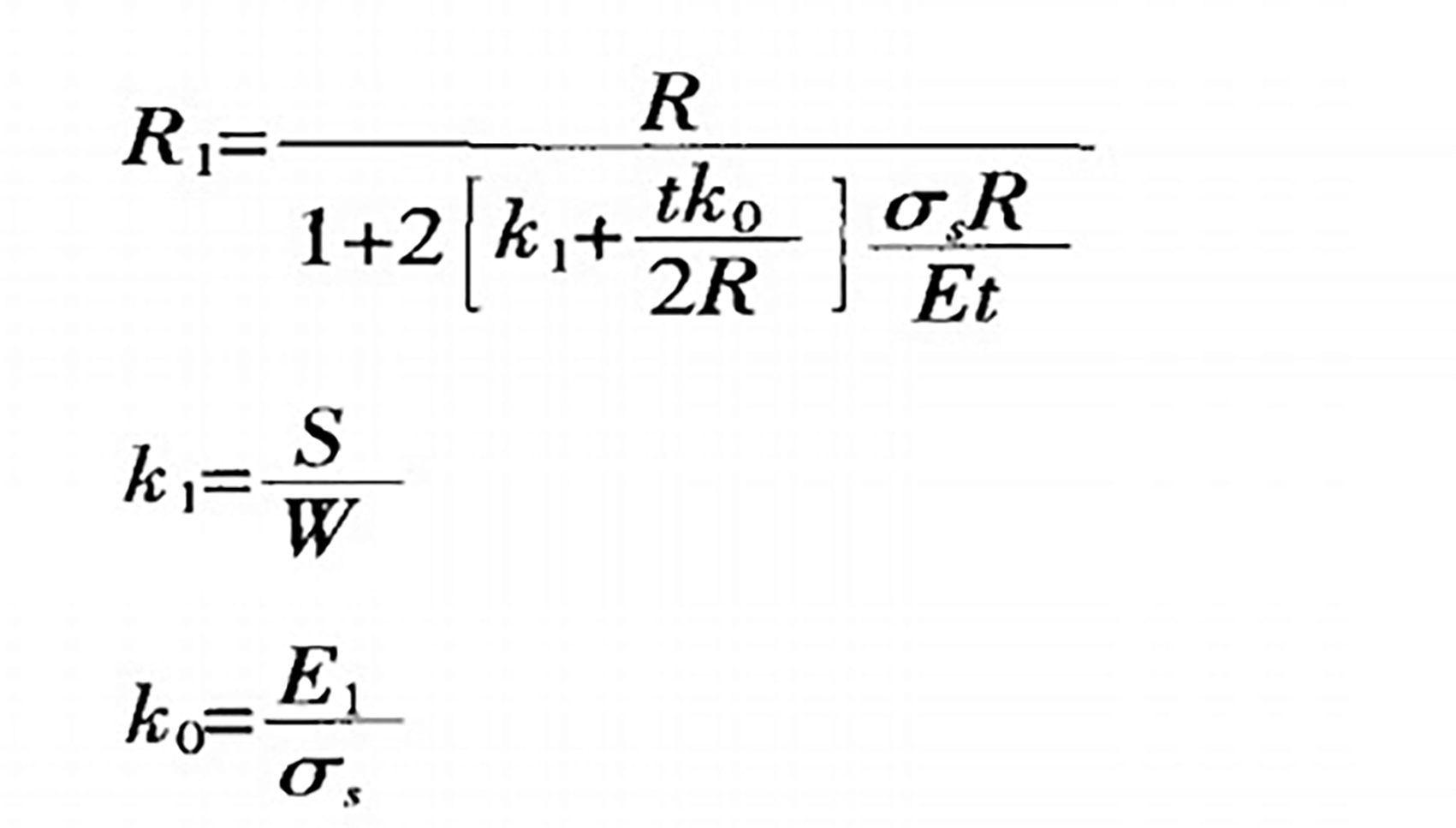

Mediante derivación teórica, la fórmula para calcular el radio de curvatura antes de la recuperación se puede determinar de la siguiente manera:

En la fórmula:

- R – Radio de prebobinado, mm;

- E – Módulo elástico del material, MPa;

- t – Espesor de la placa de acero, mm;

- σ es – límite elástico de la placa, MPa;

- S – Momento estático de la sección, mm;

- W – Módulo de sección de flexión, mm;

- E 1 – Módulo de elasticidad reforzado del material de chapa de acero, MPa;

- k 0 – Coeficiente de refuerzo relativo del material;

- k 1 – Coeficiente de sección, para la sección rectangular se considera 1,5.

4. Cálculo del desplazamiento de trabajo de los rodillos laterales.

El análisis del proceso de laminado de placas de acero revela que la posición del rodillo superior permanece sin cambios durante el laminado y que el laminado se realiza principalmente mediante el movimiento vertical del rodillo inferior y la alimentación angular de los dos rodillos laterales.

Por lo tanto, se puede lograr un laminado preciso de placas de acero controlando con precisión la posición de cada rodillo durante el proceso.

Luego se centra en el modelado matemático y el cálculo de las posiciones del proceso del rodillo inferior y los rodillos laterales durante procesos clave como el movimiento hacia adelante, el predoblado y el bobinado.

El cálculo tiene en cuenta factores como los parámetros geométricos del laminador, el material y el espesor de la chapa de acero laminada y el radio de laminación.

Los siguientes símbolos se utilizan normalmente para derivar la fórmula de desplazamiento del rodillo trasero y de ambos lados de la máquina dobladora de placas:

- R es el radio de curvatura antes del retorno elástico (es decir, el radio a curvar), mm;

- A es el centro de la plegadora, que está ubicado en la intersección de los ángulos de inclinación de los rodillos en ambos lados;

- α es el ángulo de inclinación de los rodillos en ambos lados, °;

- L 1 es la distancia desde el punto a hasta el centro del rodillo superior, mm;

- L 2 es la distancia desde el punto a hasta el centro del rodillo inferior, mm;

- L 3 es la distancia desde el punto a hasta el centro del rodillo lateral, mm;

- D 1 es el diámetro del rodillo superior, mm;

- D 2 es el diámetro del rodillo inferior, mm;

- D 3 es el diámetro del rodillo lateral, mm;

- S 1 es el desplazamiento inferior del rodillo, mm;

- S 2 es el desplazamiento del rodillo lateral trasero, mm;

- S 3 es el desplazamiento del rodillo lateral delantero, mm.

4.1. Cálculo del desplazamiento del rodillo lateral y del rodillo inferior de la máquina dobladora de chapa.

Durante el proceso de alineación de la calandria de placas, como se ilustra en la Figura 2, el rodillo inferior y ambos rodillos laterales experimentan el desplazamiento correspondiente. La posición de proceso de cada rodillo durante la alineación se muestra en la Figura 3.

Fig. 3 Posición de proceso de los rodillos de alineación

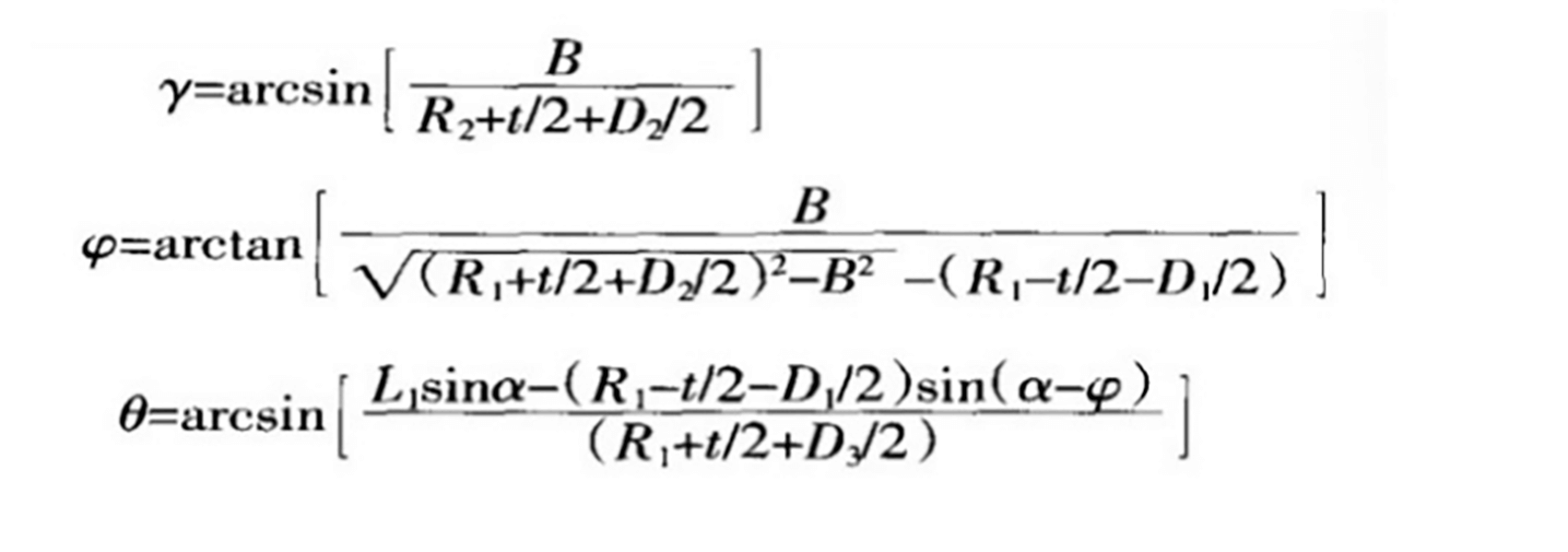

El desplazamiento de los dos rodillos laterales y del rodillo inferior se puede calcular basándose en la relación geométrica de la siguiente manera:

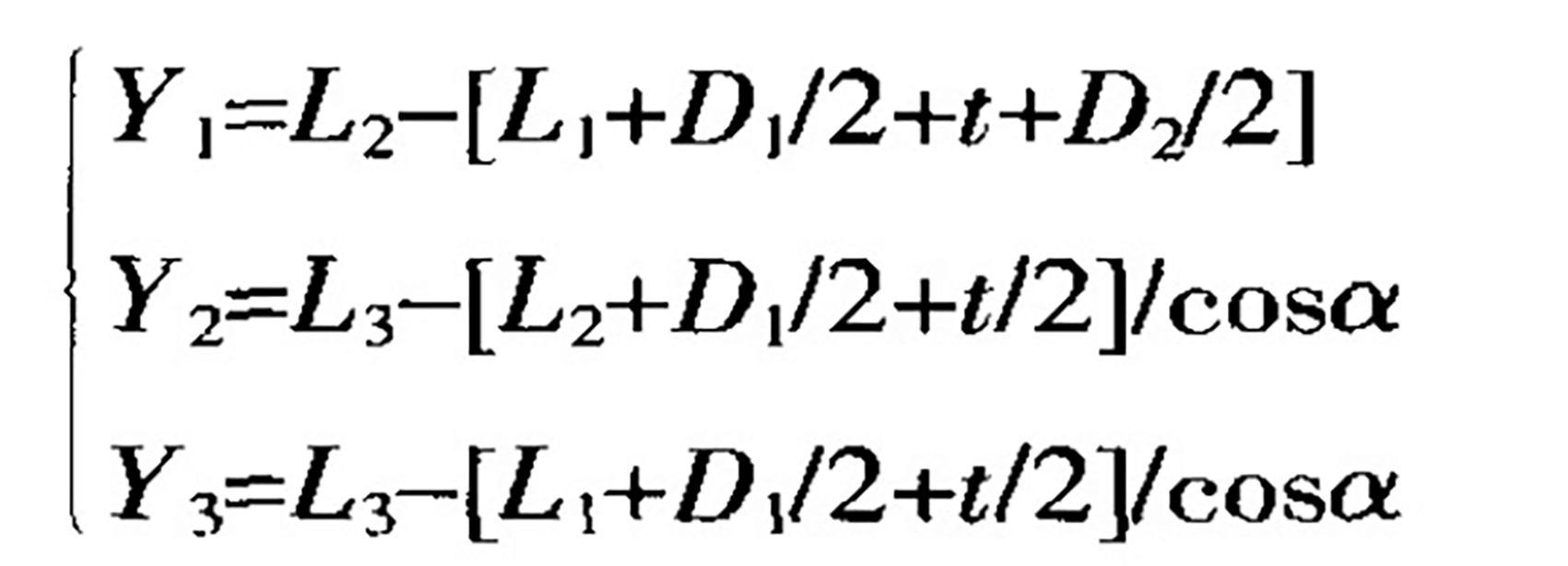

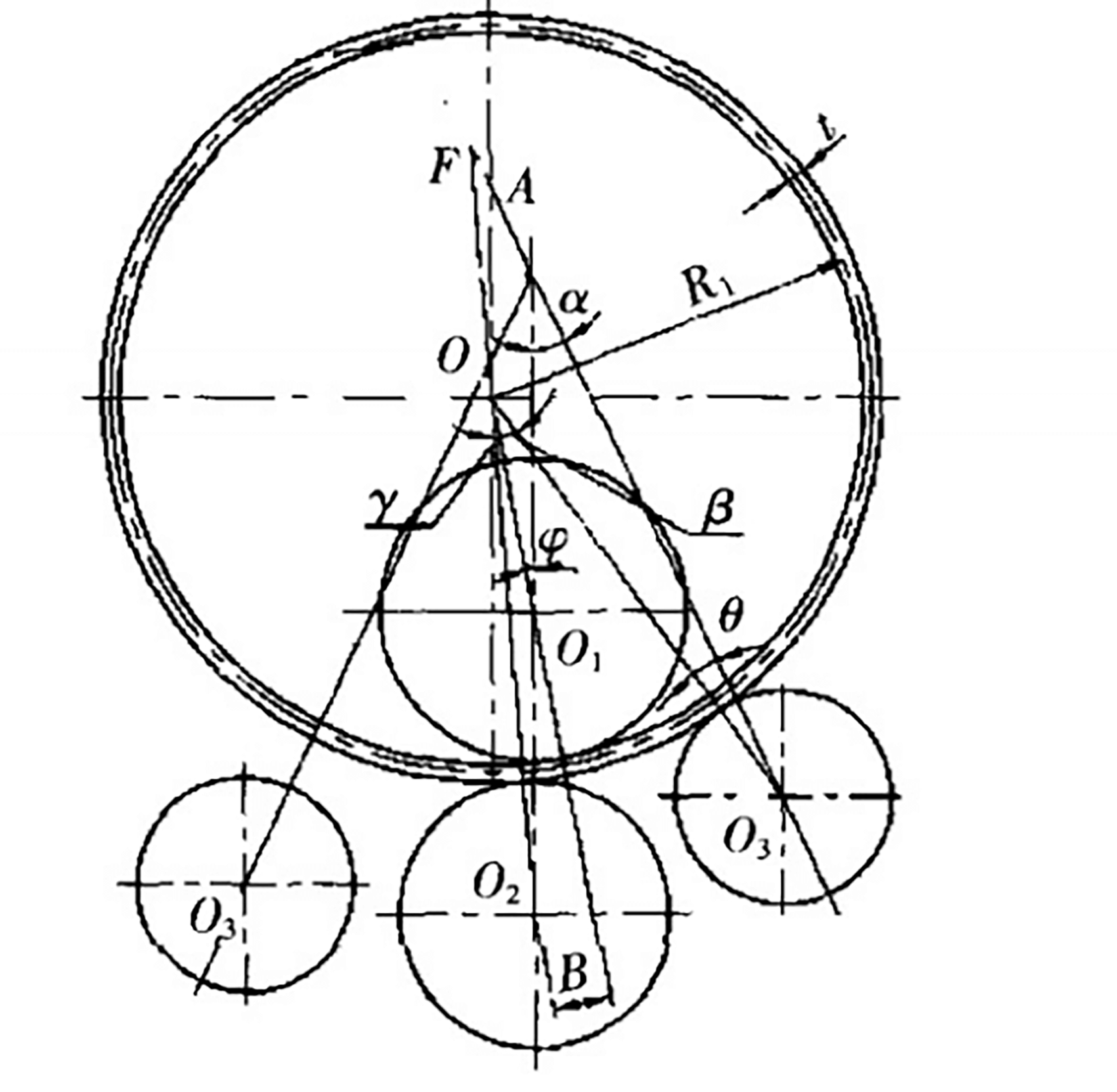

4.2 Cálculo del desplazamiento lateral del rodillo durante el precurvado

Durante el proceso de predoblado de la plegadora, como se muestra en la Figura 2, el rodillo inferior y los rodillos delantero y trasero experimentan el desplazamiento correspondiente.

Para cumplir con los requisitos del proceso de predoblado, la posición del proceso de cada rodillo durante el predoblado izquierdo se muestra en la Figura 4. Durante el predoblado derecho, las posiciones de los rodillos delantero y trasero simplemente se cambian, mientras que la posición de el rodillo inferior permanece sin cambios.

El valor del parámetro geométrico B se puede calcular utilizando la fórmula de cálculo para la calandria de placas asimétrica de tres rodillos. En este artículo, B se considera igual a 2t.

Fig. 4 Posición de proceso de cada rollo durante el predoblado

Supongamos que "O" es el centro de curvatura antes del retorno elástico, "y" representa el ángulo entre el centro del rodillo superior y la línea central de flexión "OO 1 " y el ángulo entre el centro del rodillo inferior y la línea central "OO 2 ".

El ángulo “φ” representa el ángulo entre la línea “O 1 Ó 2 ” entre el centro del rodillo superior y el centro del rodillo inferior, y la línea entre el centro del rodillo superior y el centro de doblado.

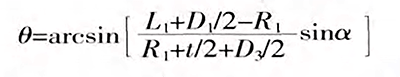

El ángulo "θ" representa el ángulo entre la línea "AO 3 " entre el centro de la máquina dobladora y el centro del rodillo lateral, y la línea "OO 3 " entre el centro del rodillo lateral y el centro de doblado.

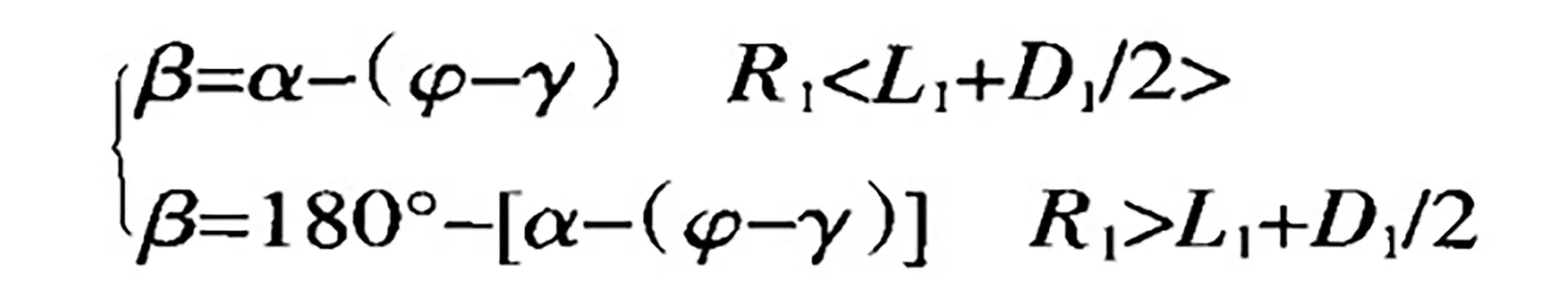

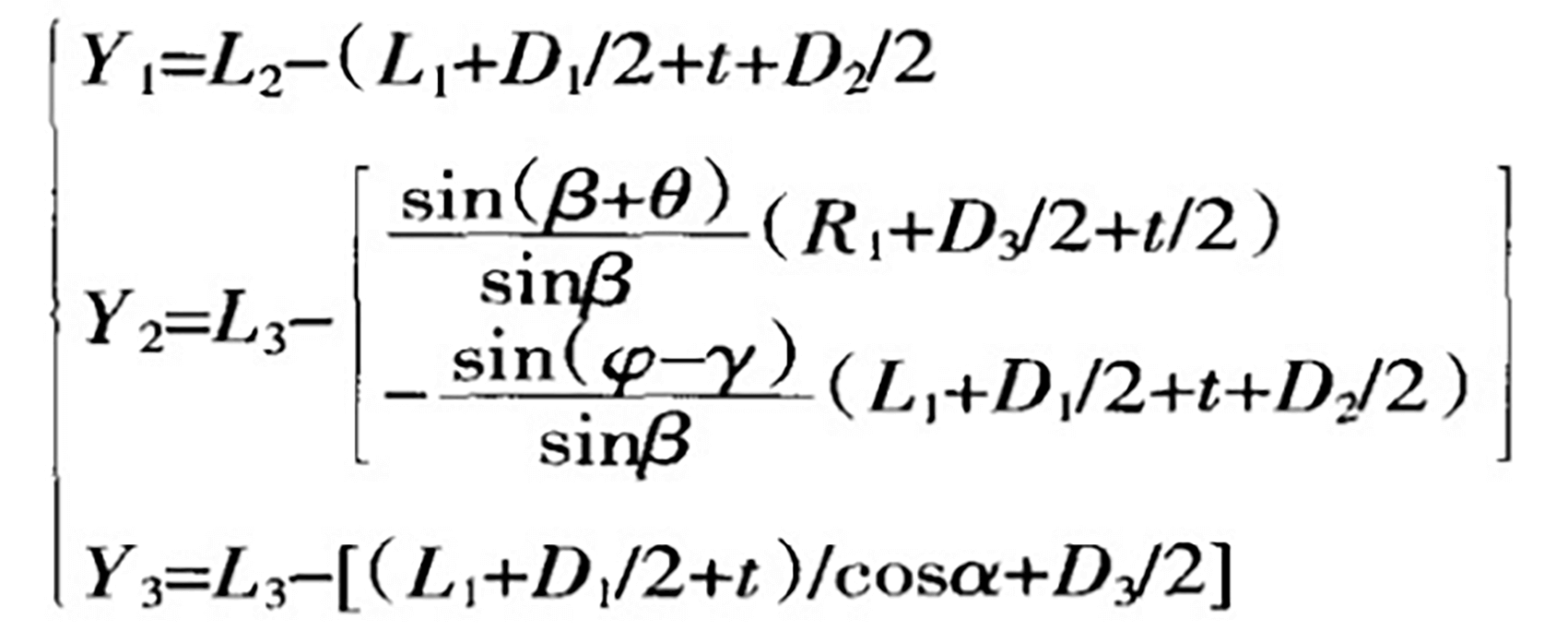

Con base en estas relaciones geométricas, se puede sacar la siguiente conclusión:

En la fórmula, el parámetro geométrico B es el valor desde el centro del rodillo inferior O 2 hasta OO 1 que se puede calcular de acuerdo con la fórmula de la plegadora asimétrica de tres rodillos.

En este artículo, B = 2t y otros parámetros son los mismos que los anteriores.

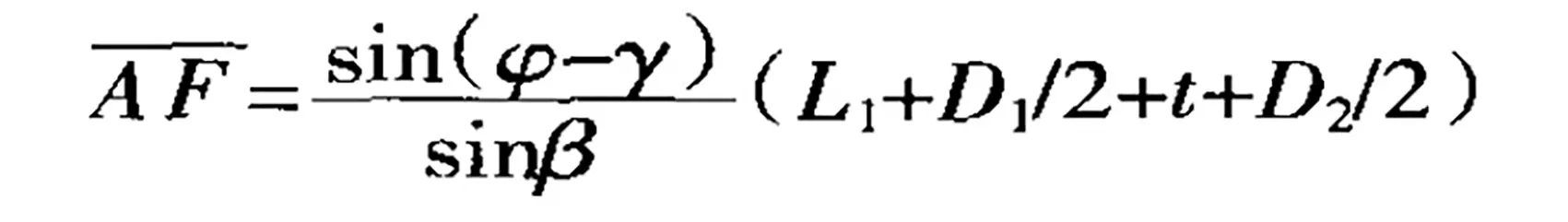

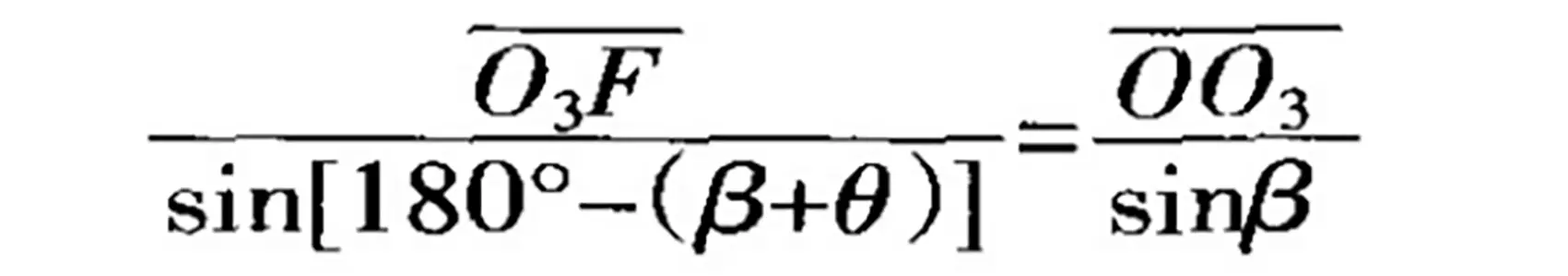

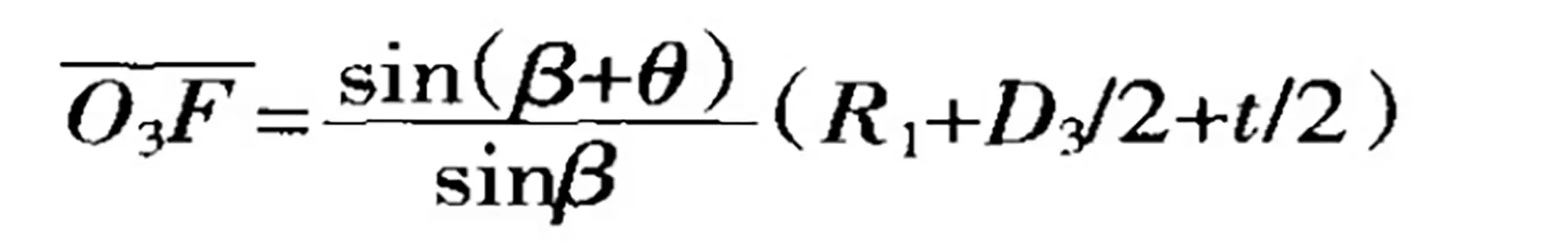

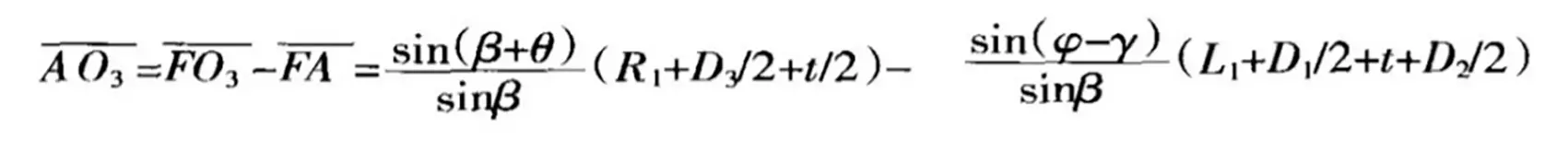

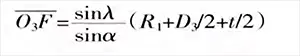

Supongamos que F es la intersección de OO 2 y AO 3 y β es el ángulo entre F y la línea media de los rodillos superior e inferior.

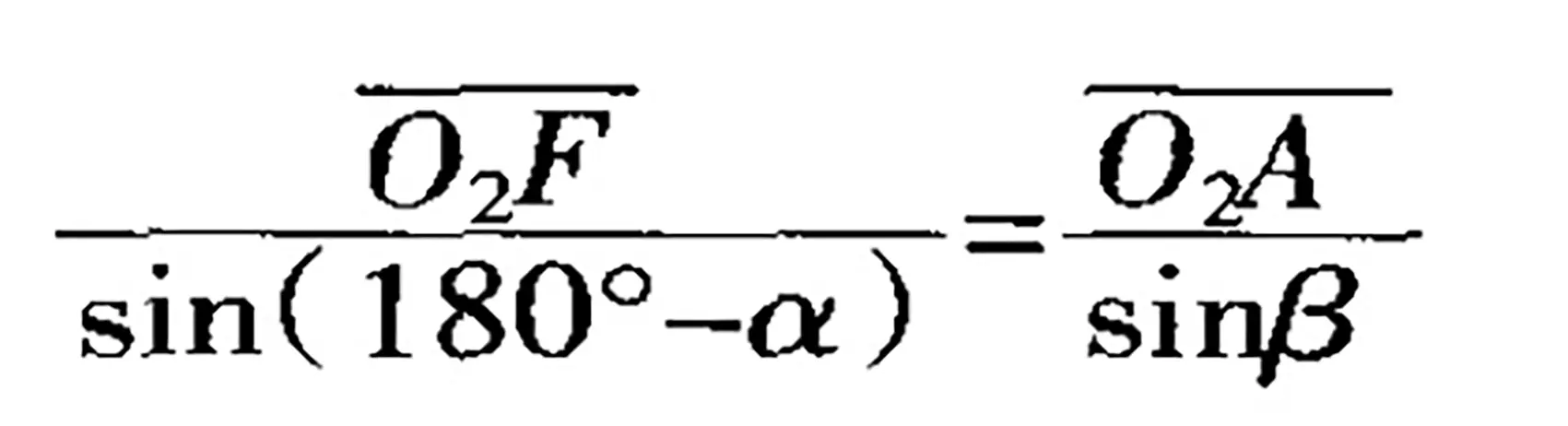

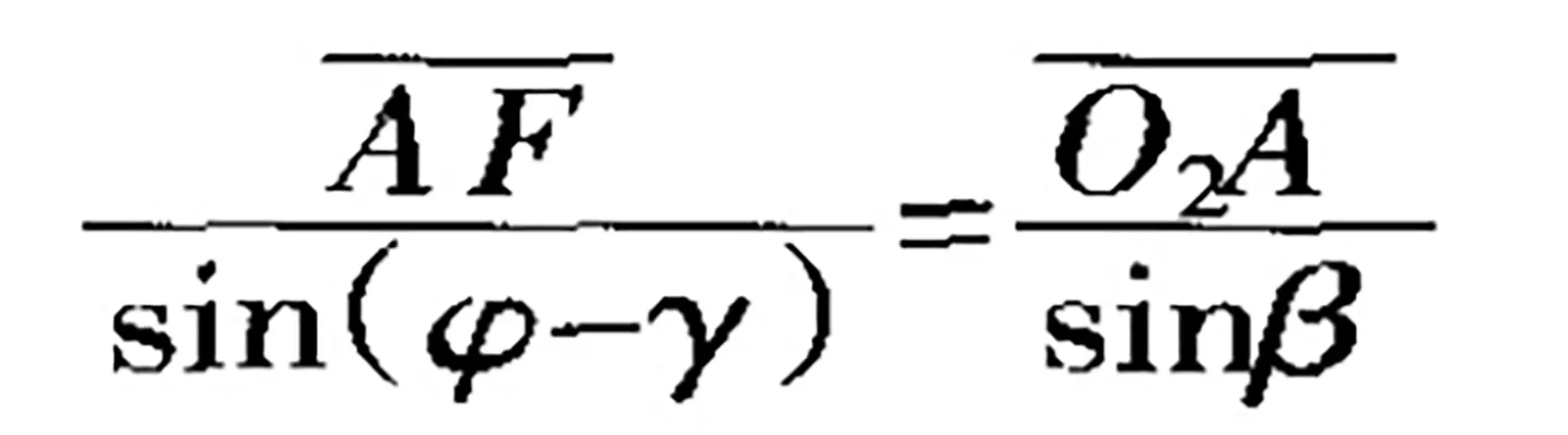

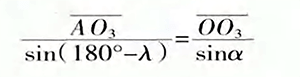

En △ AFO 2 según el teorema del seno:

Por eso:

Asimismo, en △AFO 2 :

Por eso:

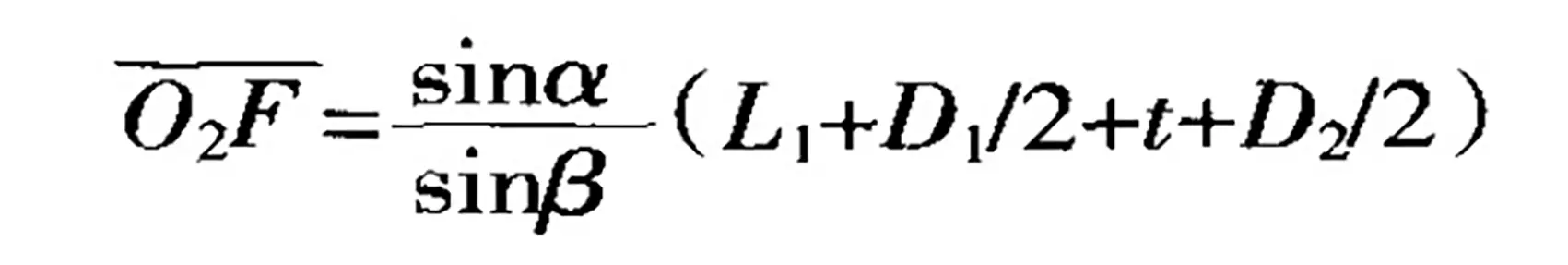

En △AFO 2 :

Por eso:

Eso es:

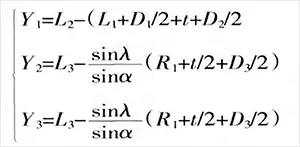

Por tanto, el desplazamiento entre los dos rodillos laterales y el rodillo inferior es:

Cuando el lado derecho está preflexionado, Y 1 permanece sin cambios, Y 2 y U 3 se pueden cambiar.

4.3 Cálculo del desplazamiento lateral del rodillo durante el doblado continuo

En el proceso de doblado continuo de la máquina dobladora de placas que se muestra en la Figura 2, los dos rodillos laterales están colocados simétricamente, y el rodillo inferior y los rodillos laterales delantero y trasero tienen desplazamientos correspondientes.

Para cumplir con los requisitos del proceso de doblado continuo, la posición de cada rodillo durante el proceso se muestra en la Figura 5.

Fig. 5 Posición de proceso de cada rollo durante el doblado continuo

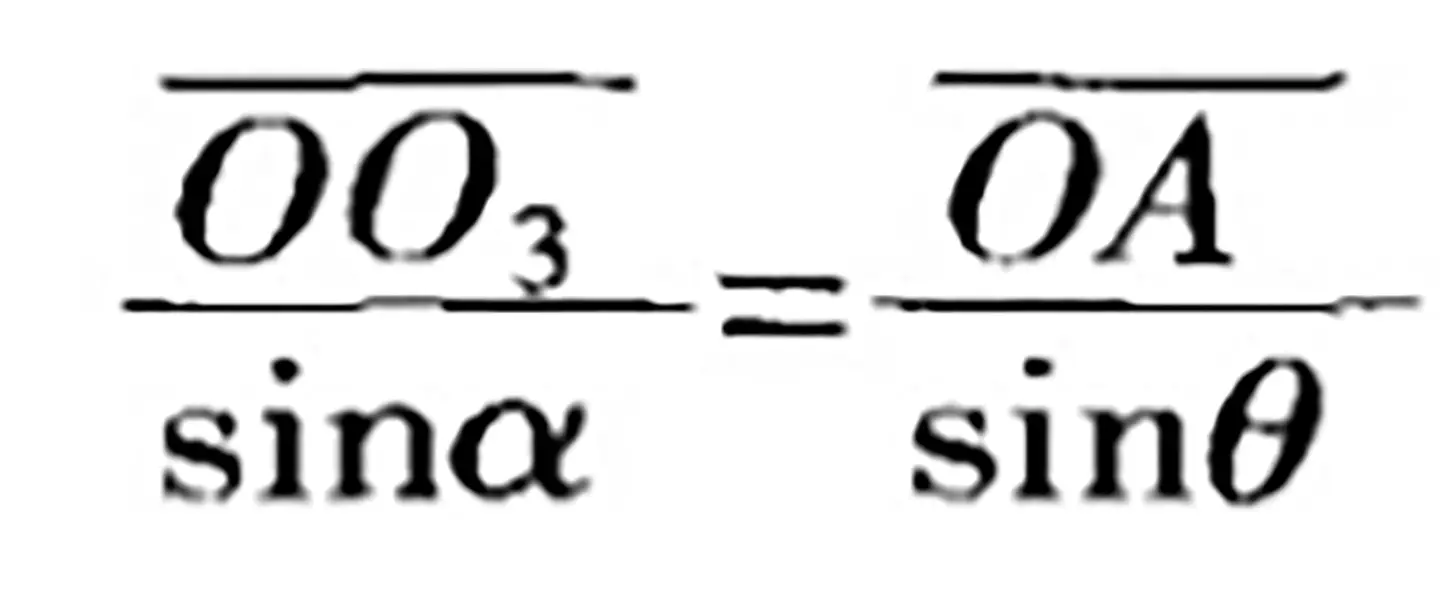

Según la relación geométrica, en △OAO 3 del teorema del seno:

Por eso:

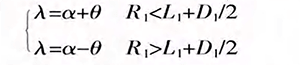

Supongamos que O es el centro de curvatura antes del retorno elástico, λ es el ángulo entre OO 2 y OO 3 , entonces:

En △OAO 3 :

Por eso:

Si U 1 permanece sin cambios, Y 2 =S 3 =L 3 -AO 3 entonces el desplazamiento de los rodillos de ambos lados y del rodillo inferior es:

5. Resultados de verificación reales

Se realizó un estudio experimental utilizando una máquina laminadora de láminas W1220 x 2500, con un material laminar Q235 de 10 mm de espesor y un radio de laminación de 700 mm.

Los resultados del experimento mostraron que había un error absoluto de 4,8 mm entre el radio del círculo real y el radio del círculo requerido, lo que resultó en un error relativo del 0,68%. Con base en estos resultados, se determinó que la corrección fue suficiente para cumplir con los requisitos de precisión.

Al analizar los datos de prueba de múltiples intentos de ajustar el radio de recuperación elástica, se descubrió que la causa principal del error fue la suposición de que la placa estaba experimentando una flexión pura durante el cálculo del radio de recuperación elástica, y no se tenía en cuenta el impacto de la fuerza de extrusión. y fricción.

Sin embargo, el análisis técnico mostró que el cálculo del desplazamiento era preciso y cumplía con los requisitos del proceso.

6. Conclusión

Este artículo presenta un análisis del proceso de laminación de un laminador de chapa gruesa de cuatro rodillos. Combinando la fórmula de cálculo del radio de recuperación elástica con métodos matemáticos y mecánicos, el artículo analiza la posición de cada rodillo durante el proceso de trabajo de la máquina.

Los resultados del cálculo se comprobaron en una máquina dobladora de chapa de cuatro rodillos.

Los resultados del experimento mostraron que este método puede reducir significativamente la cantidad de pruebas y mejorar la precisión y eficiencia del proceso de laminación.