En el proceso de fundición y conformado, los materiales metálicos inevitablemente producen defectos internos, como inclusiones y segregación, que pueden resultar en una discontinuidad de la estructura interna.

Además, la forma de los escalones de las ranuras y la ubicación de los orificios, bordes y esquinas en componentes mecánicos y de equipos también pueden afectar la continuidad de la estructura de la superficie exterior de las piezas.

La discontinuidad estructural puede conducir a la concentración de tensiones en las posiciones locales de las piezas durante el uso. Estas estructuras a menudo se consideran “muescas” en ingeniería.

Estas muescas provocan la concentración de tensiones en los materiales y cambian el estado de tensión y deformación de la raíz de la muesca. Por ejemplo, durante el proceso de tracción, el estado de tensión en la raíz de la muesca cambia de una tensión unidireccional a una tensión bidireccional o triple, y la deformación plástica cerca de la punta de la muesca se restringe significativamente.

La influencia de las entallas en el comportamiento a la fractura de los materiales difiere debido a la variación en la plasticidad de los materiales. Sin embargo, pocos estudiosos comparan directamente el comportamiento de fractura de muestras con muescas de diferentes materiales plásticos metálicos.

Por lo tanto, los investigadores realizaron pruebas de tracción en tres materiales plásticos metálicos diferentes para comparar la resistencia a la tracción y la morfología de fractura de muestras con muescas. Este estudio tiene como objetivo comprender el impacto de las entallas en la resistencia a la tracción y el comportamiento a la fractura de diferentes materiales plásticos.

1. Método de prueba

La prueba utilizó tres tipos de materiales metálicos, a saber, acero 10CrNi3MoV, aleación de aluminio 5083 y hierro dúctil 500-7, cada uno con diferentes niveles de plasticidad.

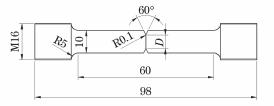

Siguiendo los requisitos técnicos estipulados en la sección Método de prueba de temperatura ambiente de la Prueba de tracción de materiales metálicos Parte 1 (GB/T 228.1-2010), se procesaron muestras de prueba de tracción cilíndricas R4 y se hizo una muesca en forma de V en el centro de la sección paralela de cada muestra.

El ángulo de la muesca era de 60°, el radio de la punta de la muesca era de 0,1 mm y el diámetro de la raíz de la muesca D era de 6 mm, 8 mm o 10 mm (con profundidades de muesca correspondientes de 2 mm, 1 mm y 0 mm, respectivamente, y un muestra lisa y sin muescas).

Consulte la Figura 1 para conocer la forma y dimensiones de la muestra de tracción.

Fig. 7 Macromorfología y morfología SEM de la fractura de una muestra de tracción de hierro dúctil 500-7

3. Análisis y discusión

La presencia de una entalla hace que un estado de tensión uniaxial uniforme se transforme en un estado de tensión triaxial no uniforme durante el proceso de tracción, lo que resulta en una concentración de tensión obvia en la raíz de la entalla. La muesca también restringe la punta y limita la deformación de la punta de la muesca.

Debido a la diferente plasticidad de los materiales, las muescas pueden provocar distintos grados de concentración de tensión y unión durante todo el proceso de deformación plástica, lo que da lugar a diferentes efectos sobre la resistencia a la tracción de diferentes materiales.

El acero 10CrNi3MoV tiene buena plasticidad y la muestra de tracción suave tiene buena capacidad de deformación lateral y axial. Aunque las muestras con muescas experimentan el efecto de unión de la muesca, todavía hay cierta deformación plástica durante el proceso de tracción que puede amortiguar la concentración de tensión causada por la muesca.

La posición de inicio de grieta para especímenes de tracción con diferentes profundidades de muesca se ubica en el centro del espécimen, donde hay una gran zona de fibra que exhibe características normales de fractura por tracción con una fractura ondulada. Cuando la tensión axial en el centro excede la resistencia normal a la fractura por tracción del material mismo, la muestra se agrieta. Debido a la restricción de la entalla, la deformación plástica tangencial contribuye menos a la liberación de tensiones y el nivel de tensión de todo el plano de fractura es muy alto cuando se produce la fractura.

Durante el proceso de iniciación de grieta y expansión externa, toda la fractura tiene una fractura ondulada causada por exceder la resistencia normal a la fractura por tracción, con solo una pequeña cantidad de bordes cortantes en el borde, que se caracteriza por una fractura tangencial.

La superficie de fractura de la muestra lisa de aleación de aluminio 5083 es una fractura típica por corte de 45° con cierta deformación axial y estrechamiento. Cuando la muesca de la muestra es de 1 mm, la posición de inicio de grieta está en el borde de la muestra.

Durante el ensayo de tracción, si la tensión excede el límite elástico, comienza a producirse una deformación por corte en un ángulo de 45° cerca de la muesca de la muestra y la fractura continúa contrayéndose durante el ensayo. La deformación por corte se producirá en toda la sección de la muesca en la dirección de 45°, lo que provocará que se libere tensión en el lugar donde se produce la deformación por corte.

Sin embargo, debido a la concentración de tensiones cerca de la punta de la muesca y a la incapacidad de producir una gran cantidad de deformación por corte, la tensión axial aumenta gradualmente.

Cuando la carga del borde de la entalla excede la resistencia a la fractura, se produce una falla por tracción normal local en el borde y la tensión axial se transmite posteriormente a toda la fractura.

Durante el proceso de propagación de la fractura, la muestra se dañará a lo largo de la parte que ha sufrido una deformación por corte de 45°, formando una fractura dentada.

Para una muestra con una muesca de 2 mm, la posición de inicio de grieta se ubica en la unión de la deformación plástica y elástica de la sección de la muesca.

Dado que la tensión en el momento de la fractura de la muestra con muescas no excede el límite elástico, la muestra no sufre un área grande de deformación en la dirección de corte de 45 °.

Cuando la tensión en la raíz de la muesca excede el límite elástico de la muestra, se produce una pequeña deformación plástica debido a la concentración de tensiones.

Sin embargo, debido al efecto de unión de la muesca y las características de movimiento del sistema deslizante de aleación de aluminio, la muestra no puede sufrir una deformación plástica significativa en la dirección radial y la zona de deformación plástica no puede extenderse hasta el centro de la muestra. Como resultado, la fuerza máxima se soporta en la unión de la zona de deformación plástica y la zona de deformación elástica.

Si la fuerza máxima excede la resistencia a la fractura del material, se produce una falla por tensión normal con la fuerza máxima, que luego se extiende a toda la sección de la entalla. La superficie de fractura tiene una forma ondulada con características normales de fractura por tensión.

Por otro lado, la superficie de fractura de la muestra lisa de hierro dúctil 500-7 parece plana, perpendicular a la dirección de la tensión y con características claras de fragilidad. La muestra lisa sufre cierta deformación axial y radial durante el proceso de tracción, que resulta del esfuerzo cortante máximo.

Las muestras con muescas producen concentración de tensión en el borde, y la tensión en el proceso de tracción alcanza la resistencia a la fractura antes, lo que hace que la muestra comience a agrietarse y expandirse rápidamente a toda la sección.

Debido al estado de unión de la entalla y la tendencia quebradiza del material, la capacidad de la muestra para aliviar la concentración de tensión cerca de la entalla mediante deformación plástica es pobre. Por lo tanto, la tensión normal de la muestra desde la muesca hasta el centro será significativamente diferente.

En general, las discontinuidades de forma conducen a concentraciones de tensiones.

En materiales frágiles, la concentración de tensiones puede causar una fractura prematura de la muestra, lo que lleva a una disminución de la resistencia.

A medida que aumenta la profundidad de la muesca, la concentración de tensión en la raíz aumenta, lo que da como resultado una fractura más temprana de la muestra y una menor resistencia a la tracción.

Sin embargo, el material plástico en la punta de la entalla puede aliviar la concentración de tensión al sufrir un cierto grado de deformación plástica y redistribuir la tensión a lo largo de la sección de la entalla.

Según la tercera teoría de la resistencia, la tensión cortante máxima es el factor principal que conduce a la deformación plástica y la falla de los materiales, mientras que la tensión normal es mucho menor que la tensión normal máxima que puede causar la fractura y falla del material.

En las muestras con muescas, el estado adherido limita la deformación del material a lo largo de la dirección del esfuerzo cortante máximo, provocando que el modo de fractura cambie de corte a tracción y posteriormente aumente la resistencia a la tracción.

Para materiales con mejor plasticidad, la deformación plástica puede dar como resultado una distribución de tensión más uniforme a lo largo de la muesca, y la sección donde se ubica la muesca está más cerca de la resistencia a la tracción teórica del material, lo que lleva a un aumento más significativo de la resistencia a la tracción. .

La resistencia a la tracción de la muestra con muescas de acero 10CrNi3MoV es significativamente mayor que la de la muestra lisa. Sin embargo, si la plasticidad es insuficiente, o si la unión de la entalla es significativa y la deformación no puede extenderse hasta el centro, la sección de la entalla puede destruirse en la unión de la deformación elástica y plástica.

Algunas de las fuerzas de la interfaz permanecen en la zona elástica antes de la fractura. Como resultado, la resistencia a la tracción de la muestra con muescas de aleación de aluminio 5083 es mayor que la de la muestra lisa, pero el aumento es menor que el del acero 10CrNi3MoV.

Además, cuanto más profunda es la muesca, menor es la deformación plástica que puede permitir que el núcleo de la muestra alcance la resistencia a la tracción teórica. En consecuencia, la resistencia cerca de la entalla disminuye menos, lo que lleva a un aumento en la resistencia a la tracción de la muestra entallada.

4. Conclusión

(1) La muesca provocará la concentración de tensiones de los materiales bajo tensión.

En materiales que presentan buena plasticidad, la concentración de tensiones en la sección de la entalla puede aliviarse realizando una deformación plástica de la punta de la entalla. Este proceso ayuda a distribuir la tensión de manera uniforme sin comprometer la resistencia del material.

Sin embargo, para materiales frágiles, la punta de la muesca tiene una capacidad de deformación plástica limitada, lo que dificulta aliviar eficazmente la concentración de tensiones. Como resultado, la concentración de tensiones puede provocar una falla local del material, que luego puede extenderse por toda la sección y, en última instancia, reducir la resistencia general del material.

(2) La muesca cambiará el estado de tensión y el modo de fractura de los materiales plásticos durante la deformación.

La tensión de fractura de los materiales plásticos cambia de tensión cortante a tensión normal, lo que hace que el modo de fractura cambie de fractura cortante a falla por tracción axial normal. Esto significa que las entallas normalmente aumentan la resistencia a la tracción de los materiales y cuanto mayor es la plasticidad, mayor es la proporción de falla por tracción normal y más notable es el aumento en la resistencia a la tracción.

Sin embargo, para materiales frágiles, el efecto de la concentración de la tensión de la entalla conduce a un gradiente significativo en la tensión normal desde la raíz de la entalla hasta el centro de la muestra durante la fractura. Como resultado, inicialmente se formará una microfisura en la raíz y se propagará rápidamente hacia el centro, lo que provocará una reducción de la resistencia a la tracción sin cambiar el modo de fractura.