En el proceso de corte por láser, las técnicas de corte juegan un papel crucial. Por eso, dominar diversas técnicas de corte por láser es esencial para mejorar la eficiencia de la producción.

Hemos determinado que varias técnicas de corte por láser son importantes mediante exploración experimental. Al incorporar estas técnicas a la producción real, hemos visto una mejora significativa en la eficiencia de la producción y una reducción en el desperdicio de material.

Rana saltando en un tablero vacío

El salto de rana se refiere al movimiento inactivo de la máquina de corte por láser.

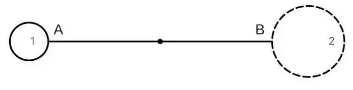

Como se ilustra en la Figura 1, una vez que se corta el orificio 1, se corta el orificio 2. Durante este proceso, el cabezal de corte debe moverse del punto A al punto B.

Es importante tener en cuenta que el láser debe estar apagado durante este movimiento. Este movimiento del punto A al punto B se llama "ralentí".

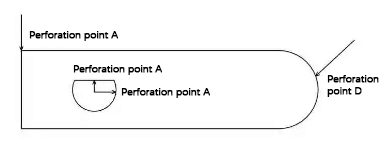

La Figura 2 muestra el movimiento inactivo típico de una máquina de corte por láser.

El cabezal de corte debe realizar tres acciones: elevarse a una altura segura, trasladarse a la parte superior del punto B y luego caer.

Seleccionar el punto de perforación en el corte por láser.

En el corte por láser, el material es irradiado continuamente por el rayo láser, creando un agujero en el centro. Luego, el material fundido se elimina rápidamente mediante un flujo de aire coaxial al rayo láser, formando un pequeño orificio. Este orificio sirve como punto de partida para el corte de contornos, muy parecido a un orificio roscado en WEDM.

Normalmente, la dirección de la línea del rayo láser en la trayectoria de la luz voladora es perpendicular a la dirección tangente del contorno de corte de la pieza mecanizada. Como resultado, hay un cambio significativo en la dirección de corte desde el momento en que el rayo láser comienza a penetrar el material hasta que ingresa al corte de contorno.

La dirección tangente cambia de perpendicular al contorno de corte para coincidir con él, lo que da como resultado una superficie de corte rugosa en el material procesado cuando el ángulo incluido con la tangente del contorno es 0°. Esto ocurre porque la dirección del rayo láser cambia muy rápidamente.

Por lo tanto, es importante tener en cuenta esta cuestión al utilizar el corte por láser. Cuando la pieza no tiene requisitos de rugosidad superficial, se puede omitir el procesamiento manual en la programación de corte por láser, permitiendo que el software de control genere los puntos de perforación automáticamente. Sin embargo, si la sección de corte de la pieza requiere mayor precisión, puede ser necesario un ajuste manual del punto de perforación.

Al compilar el programa de corte por láser, puede ser necesario ajustar manualmente la posición inicial del rayo láser, o el punto de perforación, moviendo el punto de perforación original generado por el programa láser a una posición más razonable que cumpla con los requisitos de precisión de la superficie de la pieza mecanizada.

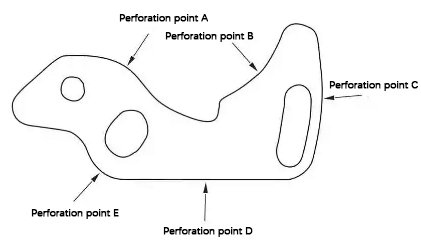

Por ejemplo, como se muestra en la Fig. 9, si la pieza requiere una superficie de corte suave para su parte de arco, el inicio del corte (punto de perforación) debe establecerse en A y C, no en B y D. Por otro lado , si la pieza de trabajo sólo requiere una superficie rugosa para su borde recto, el inicio del corte debe establecerse en B y D, no en A y C.

Fig.9 Selección de puntos de perforación en corte por láser.

Asimismo, como se muestra en la Figura 10, si el diseño de la forma de la pieza requiere arcos precisos, el punto de inicio del corte (punto de perforación) solo se puede establecer en el punto D al compilar el programa de corte por láser.

Sin embargo, si los bordes rectos solo requieren precisión, se puede seleccionar cualquier punto excepto el punto D al programar el programa de corte por láser.

Fig. 10 Selección de puntos de perforación en corte por láser.

Conclusión

Operar una máquina de corte por láser durante el proceso de producción es complejo y requiere precisión. Maneja una amplia gama de piezas y materiales.

A medida que avanza la tecnología de corte, utilizar una variedad de técnicas de corte y adquirir experiencia en la resolución de problemas puede aumentar en gran medida la eficiencia y la capacidad de producción de los operadores y equipos.