Nuestra empresa ha desarrollado una nueva caja de seguridad ignífuga de nanocemento de alta resistencia como parte de nuestro proyecto de transformación de logros científicos y tecnológicos, satisfaciendo las necesidades de nuestros clientes.

La caja de seguridad consta de un contenedor interior y una carcasa exterior, ambos plegados con placas de acero laminadas en frío. Sin embargo, debido a la interferencia entre la plegadora y las piezas, no se puede utilizar el troquel de doblado convencional.

El desafío es encontrar una solución que permita a la plegadora doblar las piezas en forma de U suavemente, sin ninguna interferencia. Ésta es la clave para resolver el problema del proceso.

1. Análisis del proceso de piezas.

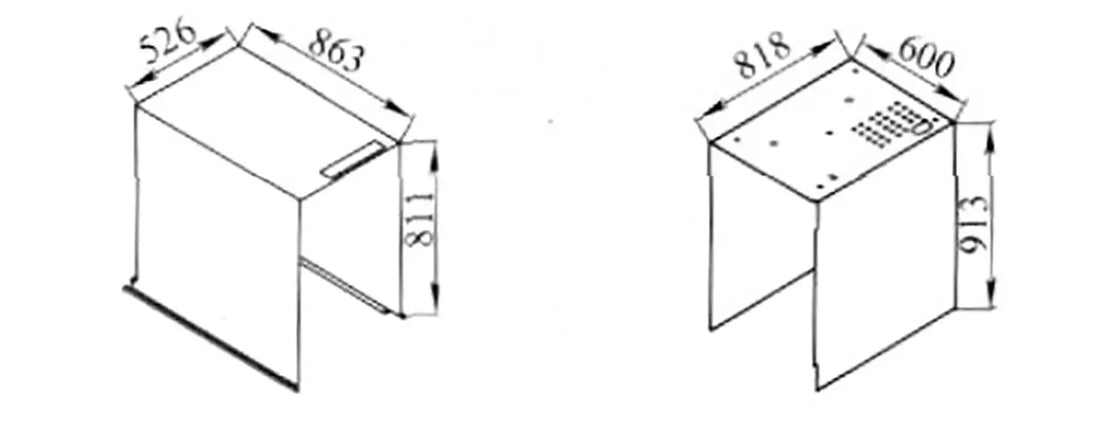

Como se muestra en las Figuras 1 y 2, los diagramas muestran respectivamente el contenedor interior y la carcasa exterior de la caja de seguridad.

Fig. 1 Contenedor interior Fig. 2 Revestimiento exterior

La pieza está fabricada con chapa de acero laminada en frío de 3 mm de espesor y requiere doblarse en una plegadora. Durante la simulación de flexión del modelo de pieza, se encontró que una de las caras de la pieza interfería con el panel de la máquina.

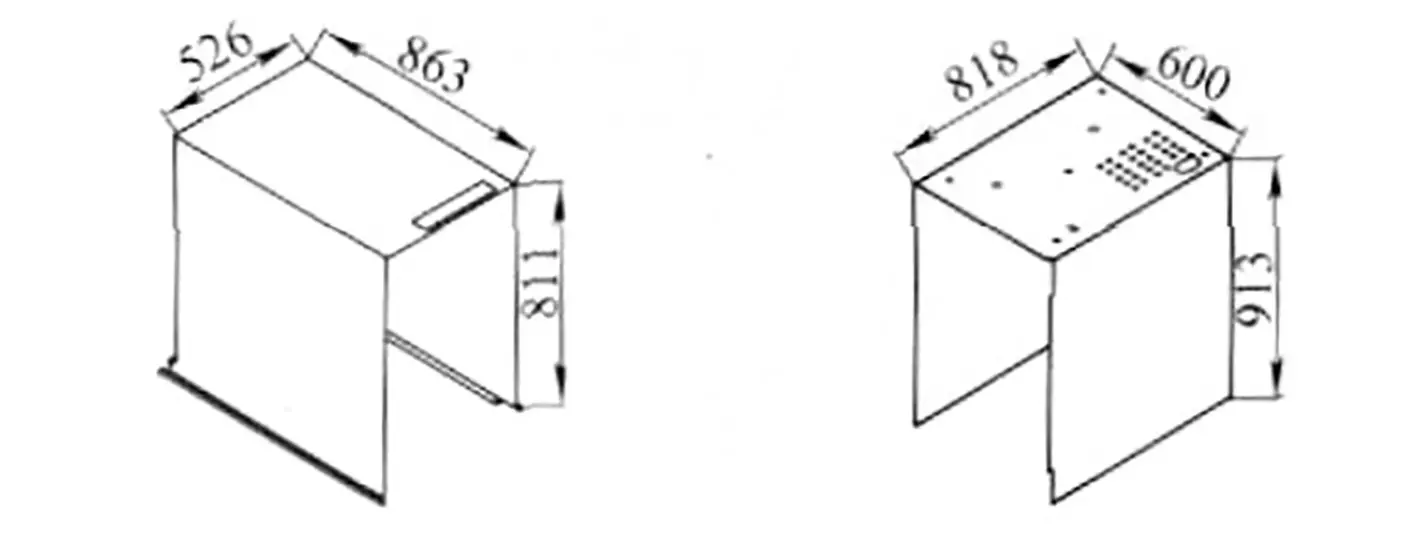

Después de un análisis más detallado, se determinó que la relación de aspecto de la pieza era demasiado grande, alcanzando 1,54 y 1,52 respectivamente, lo que es significativamente mayor que la relación de aspecto 1:1. Normalmente, al doblar piezas en forma de U utilizando una matriz de doblado, la relación máxima de largo/ancho no debe exceder 1:1. Si la relación es mayor, el lado largo de la pieza interferirá con la máquina dobladora, como se muestra en la Figura 3.

Fig. 3 Fenómeno de interferencia en el lado largo de la pieza.

Relacionado: Calculadora de resistencia a la flexión en forma de V y U

2. Estructura existente de la máquina plegadora

Analizamos la máquina dobladora y el troquel doblador y encontramos lo siguiente:

El panel frontal de la plegadora tiene una estructura compleja y voluminosa, con un espesor de aproximadamente 80 mm y está fijo en su lugar. Durante el proceso de doblado, la mesa de trabajo de la plegadora y el troquel de doblado se mueven hacia arriba y hacia abajo juntos.

Se determinó que sería poco práctico e imposible modificar la máquina dobladora para acomodar el procesamiento de estas piezas.

Sin embargo, realizar mejoras apropiadas en el diseño de la matriz de doblado puede resolver efectivamente el problema sin cambiar la estructura de la máquina dobladora. Este enfoque permitiría obtener el doble de resultado con la mitad de esfuerzo, lo que permitiría doblar con éxito piezas en forma de U.

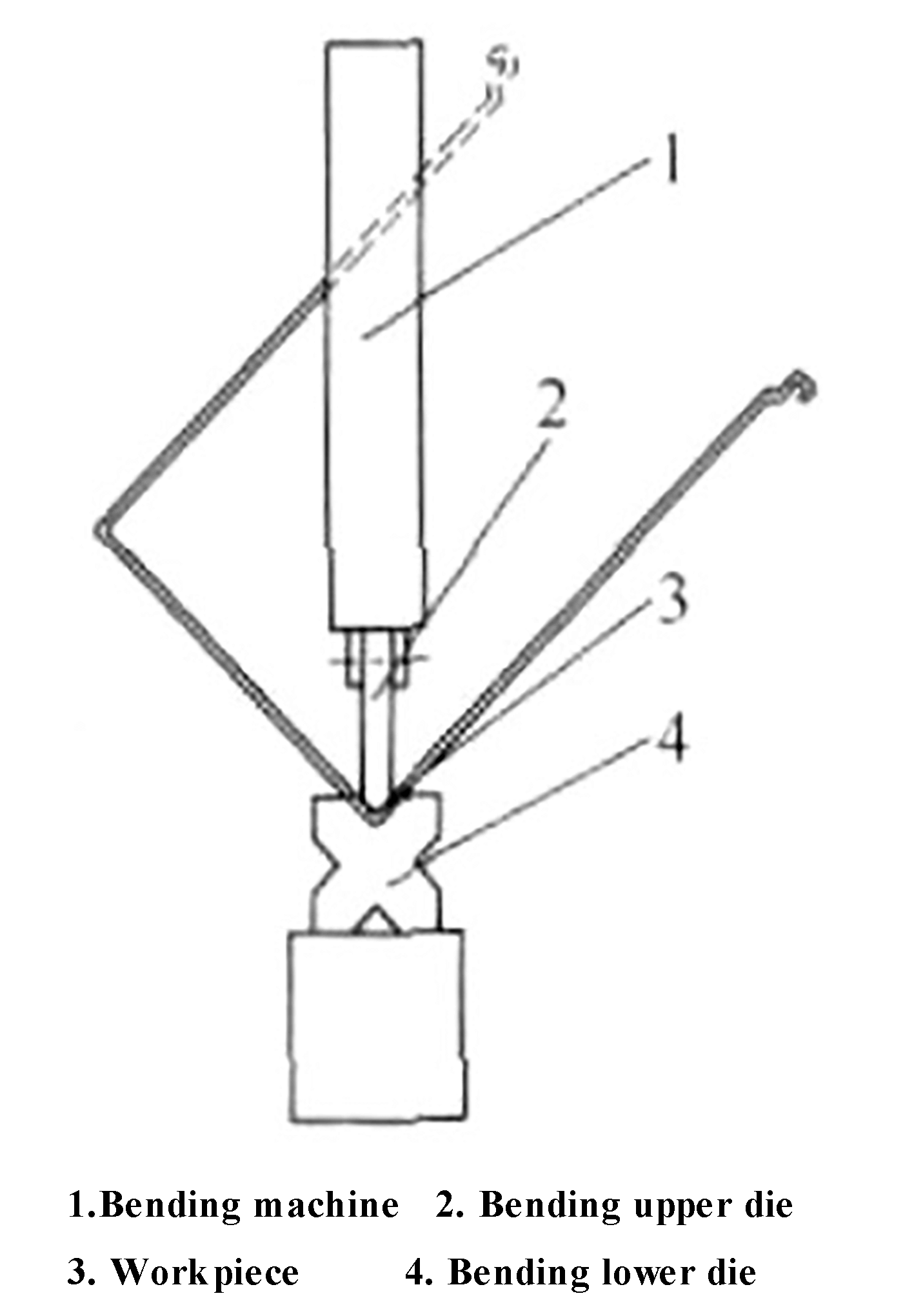

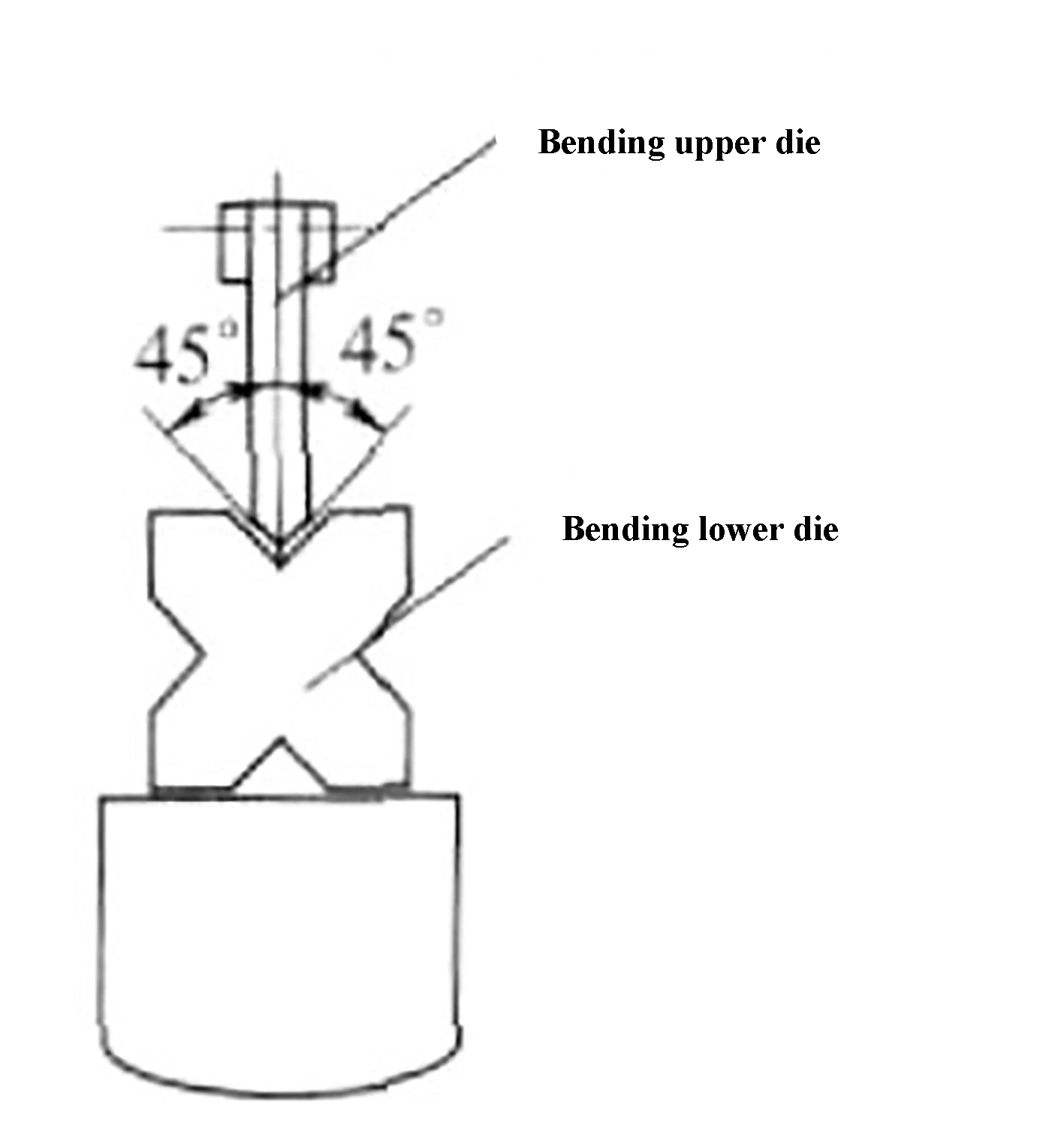

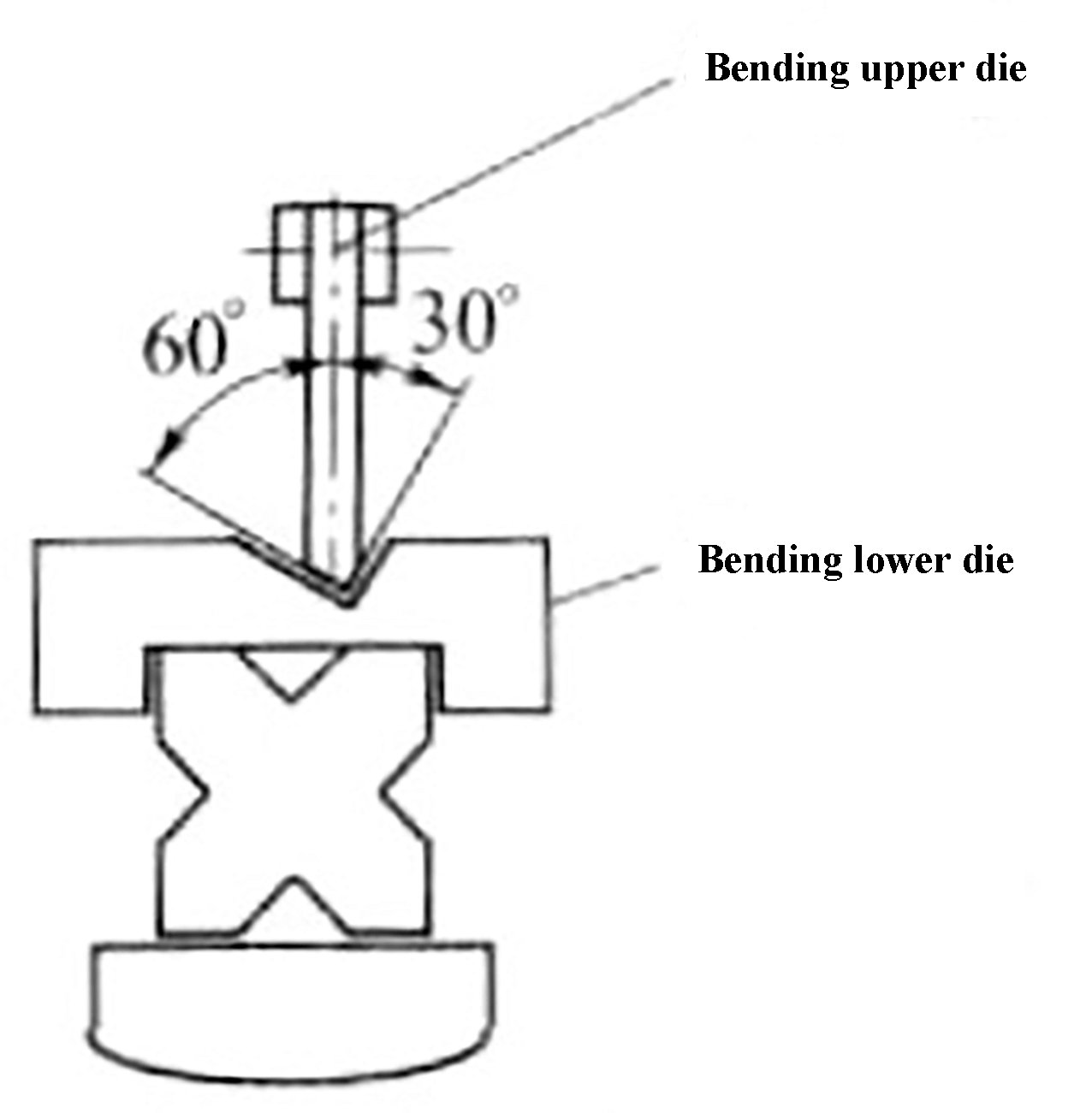

Como se muestra en la Figura 4, la matriz de doblado convencional tiene una estructura simétrica con un ángulo de 45°, con orientación izquierda-derecha.

Fig. 4 La matriz de flexión común

La trayectoria del dado equivale a la diagonal de un cuadrado. La relación máxima de largo a ancho de la pieza en forma de U que puede doblarse con la matriz es 1:1. Si se excede esta relación, un lado de la pieza entrará en conflicto con la plegadora, lo que impedirá el procesamiento exitoso de la pieza.

3. La solución es la interferencia entre las piezas y la máquina dobladora.

El análisis del proceso de las piezas y la estructura del troquel de corte de la máquina plegadora reveló que la causa de la interferencia es la alta relación longitud-ancho de las piezas en forma de U, que excede la capacidad de flexión del troquel de corte de la máquina plegadora. .

Para resolver este problema, nos alejamos audazmente de la estructura simétrica tradicional de la matriz de flexión común.

Adoptamos una estructura asimétrica izquierda-derecha como solución.

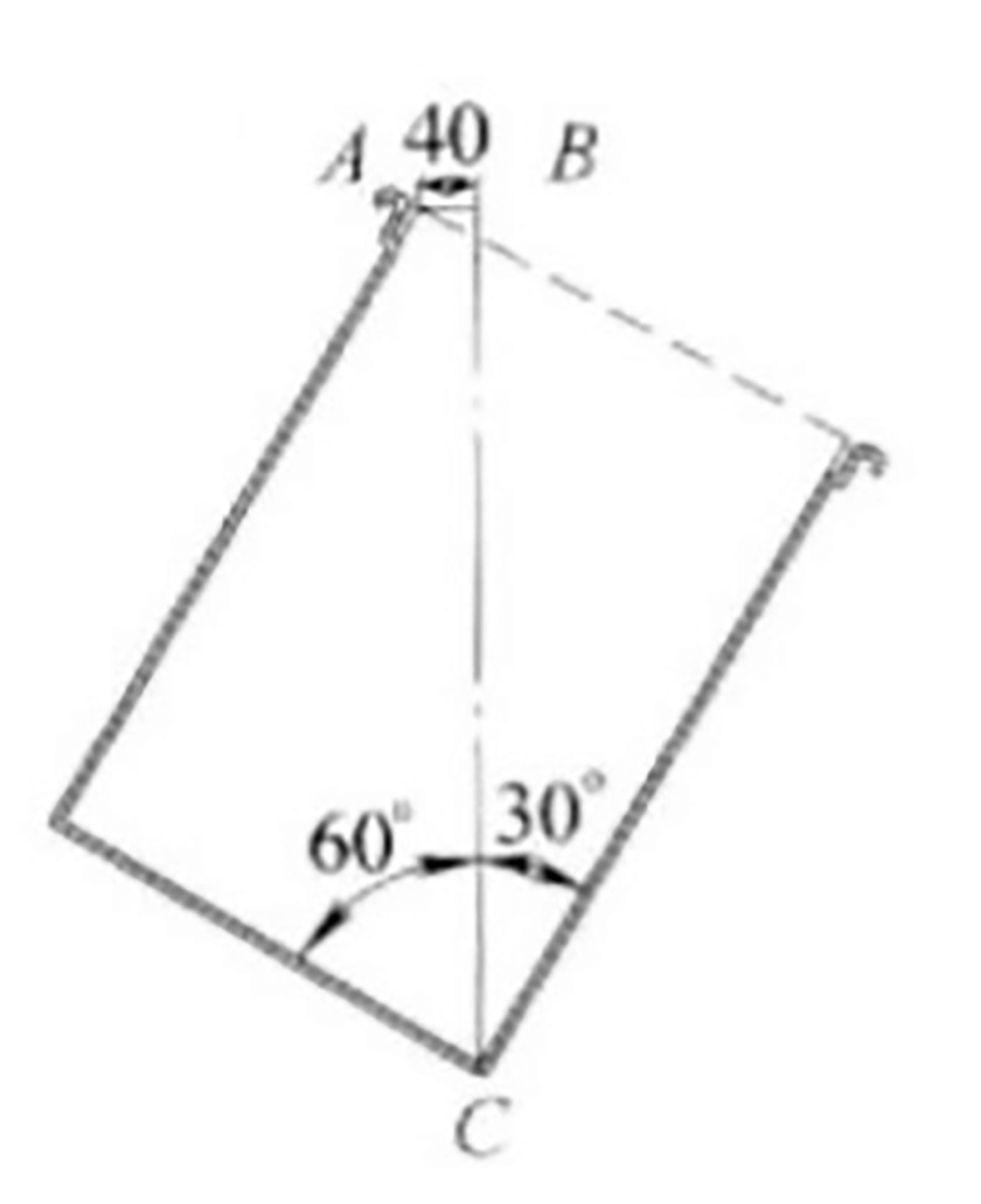

En vista en planta, la parte en forma de U se considera un rectángulo (ver Figura 5). El punto A se movió 40 mm (equivalente a la mitad del espesor del panel de la plegadora, que es de 80 mm) al punto B. La línea diagonal entre los puntos B y C divide el ángulo recto en dos partes, 30° y 60° respectivamente.

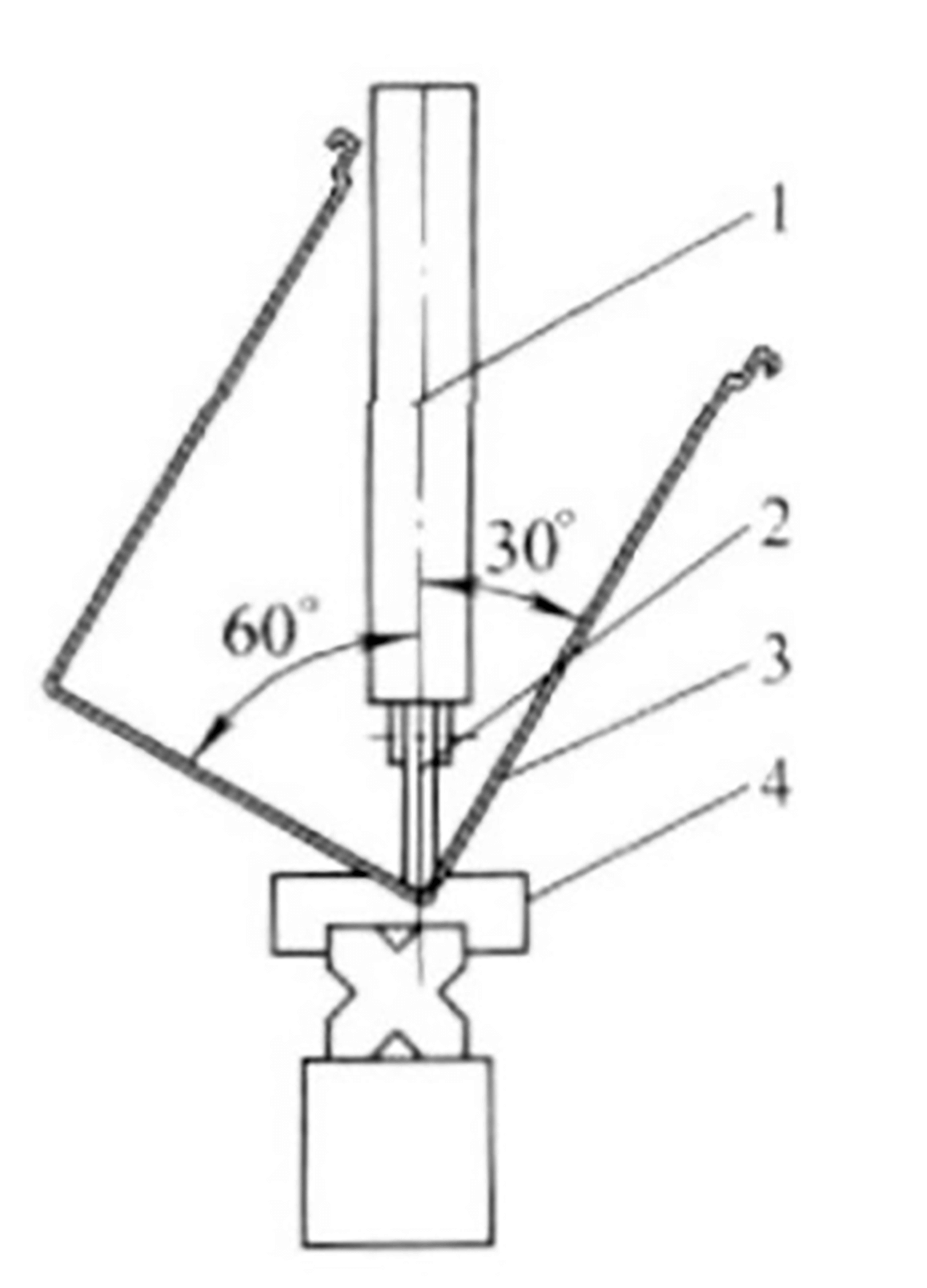

Con base en estos hallazgos, diseñamos el troquel de doblado superior e inferior como se muestra en la Figura 6. El lado largo de la pieza en forma de U ahora evita el panel de la máquina dobladora, ampliando así el rango de procesamiento de la máquina dobladora.

Fig. 5 La figura plana.

Fig. 6 El troquel de doblado superior e inferior.

4. Mejora del troquel de flexión

Para resolver los problemas de interferencia entre las piezas y la plegadora, realizamos mejoras en dos plegadoras diferentes.

La primera mejora se realizó en la máquina dobladora común. El proceso implicó utilizar el troquel de doblado original como referencia, colocar el troquel inferior como base y luego colocar el troquel inferior asimétrico de nuevo diseño sobre él. Finalmente, la matriz superior fue reemplazada directamente, como se muestra en la Figura 7.

Fig. 7 Mejora de la máquina dobladora común

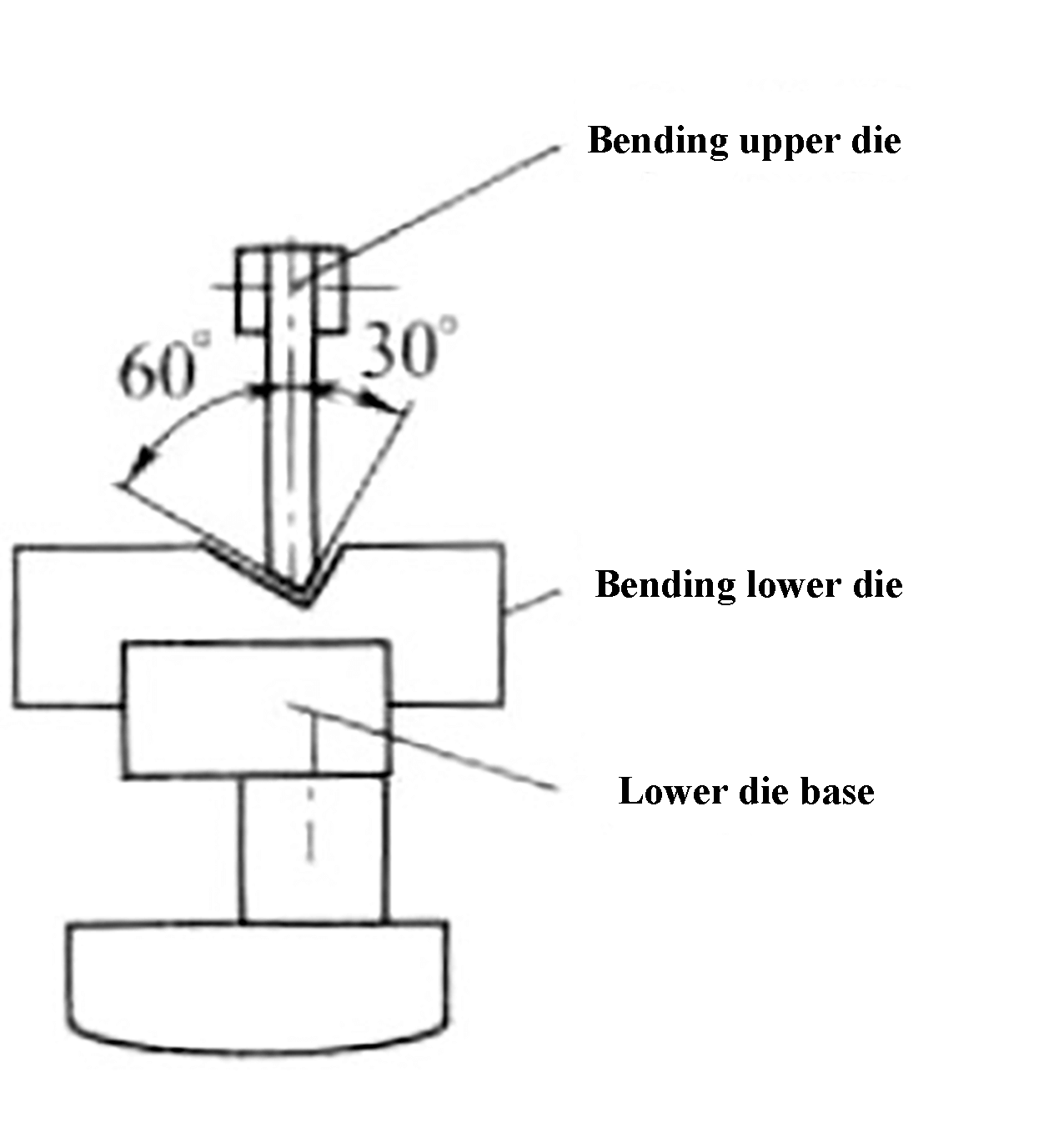

La segunda mejora se realizó en la máquina dobladora CNC. El proceso implicó agregar un soporte de troquel inferior ajustable que se fija a la base de la plegadora. Luego se reemplazó directamente el troquel superior, como se muestra en la Figura 8.

Fig. 8 Mejora en la máquina dobladora CNC.

El proceso de ajuste de esta matriz asimétrica es diferente del proceso de ajuste simétrico de la matriz ordinaria.

Para el troquel común, sólo es necesario ajustar el espesor de las partes dobladas utilizando como referencia los puntos de punta de los troqueles superior e inferior.

Sin embargo, para el troquel asimétrico, el espacio entre los troqueles superior e inferior debe usarse como estándar de ajuste en lugar de alinear las puntas de los troqueles superior e inferior.

El proceso de ajuste requiere primero igualar el espacio entre los troqueles superior e inferior en ambos lados y luego ajustar el grosor de las partes dobladas.

Esta modificación del troquel de doblado original ofrece menores costos de fabricación, un ciclo de producción más corto y una operación más sencilla, lo que resulta en el doble de producción con la mitad de esfuerzo.

5. Conclusión

Con la mejora de la herramienta de plegado, se ha resuelto el problema de la interferencia de las piezas en forma de U durante el proceso de plegado y se ha aumentado la capacidad de procesamiento de la plegadora.

El funcionamiento es sencillo y fácil de usar.

Para diferentes piezas en forma de U, los ángulos izquierdo y derecho de la herramienta de doblado también se pueden reorganizar para resolver el problema de interferencia, lo que la hace muy valiosa para un uso y promoción más amplios.