El procesamiento de chapa en los talleres tradicionales generalmente implica procesos como cizallado, punzonado y doblado.

El proceso de punzonado es conocido por su bajo o nulo proceso de corte y requiere una cantidad significativa de troqueles. Esto da como resultado altos costos de producción, ya que pueden ser necesarios cientos de juegos de moldes para un solo producto.

El uso de tantos troqueles aumenta el coste del producto, generando gastos excesivos.

Para resolver este problema y modernizar el procesamiento de chapa, se introdujo la tecnología de procesamiento láser. Esto redujo los costos de producción y mejoró la tecnología de procesamiento.

La implementación de máquinas de corte por láser ha avanzado enormemente en la tecnología de procesamiento de chapa y ha revolucionado la forma en que se fabrica y procesa la chapa.

La tecnología y los equipos de corte por láser son cada vez más populares y ampliamente aceptados entre las empresas de procesamiento de chapa. Esto se debe a sus numerosas ventajas, como la alta eficiencia de procesamiento, la precisión y la buena calidad de corte, así como la capacidad de realizar cortes tridimensionales. Como resultado, la tecnología de corte por láser está reemplazando gradualmente a los equipos tradicionales de corte de chapa, como equipos CNC, tijeras, punzones, corte por llama, corte por plasma y corte con agua a alta presión.

La tecnología de corte por láser juega un papel crucial en el desarrollo del procesamiento de chapa, ya que aumenta la productividad laboral y hace avanzar el campo. Con su alto grado de flexibilidad, una máquina de corte por láser puede acortar significativamente el ciclo de procesamiento, aumentar la velocidad de corte y mejorar la precisión del procesamiento, lo que contribuye a un desarrollo de productos más rápido. Estos beneficios están atrayendo la atención de muchas empresas manufactureras.

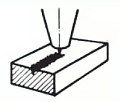

Una cortadora láser funciona emitiendo un rayo láser que se enfoca mediante un sistema de trayectoria óptica en un haz de alta densidad de potencia. El rayo láser se dirige a la superficie de la pieza, haciendo que ésta alcance su punto de fusión o ebullición. Al mismo tiempo, una corriente de gas a alta presión expulsa el metal fundido o vaporizado. A medida que el rayo láser se mueve a través de la pieza de trabajo, corta el material para formar una hendidura.

El proceso de corte por láser es un método de corte de metales moderno y avanzado que utiliza un rayo láser invisible en lugar de un cuchillo mecánico tradicional. Este proceso se caracteriza por su alta precisión, rápida velocidad de corte y capacidad de anidar cortes automáticamente para conservar material. El proceso de corte por láser también da como resultado un corte suave y menores costos de procesamiento, lo que lo convierte en una alternativa más eficiente a los métodos tradicionales de corte de metales.

Uno de los principales beneficios del proceso de corte por láser es que la parte mecánica de la cortadora láser nunca entra en contacto con la pieza, eliminando el riesgo de rayones u otros daños en la superficie. El proceso de corte por láser también es rápido y produce un corte suave y uniforme, lo que a menudo elimina la necesidad de procesamiento adicional. La zona afectada por el calor es pequeña, lo que provoca una deformación mínima de la placa y cortes estrechos (0,1 a 0,3 mm), y la incisión está libre de tensión mecánica y rebabas de corte.

El corte por láser también es altamente repetible sin dañar la superficie del material. Se puede programar fácilmente con software CNC para procesar cualquier diseño, lo que lo convierte en una opción económica para cortar láminas de gran formato sin necesidad de moldes. Normalmente se recomiendan placas de acero al carbono de hasta 12 mm de espesor y placas de acero inoxidable de hasta 10 mm de espesor para el corte por láser.

Además de una alta precisión, el proceso de corte por láser también es altamente adaptable, ya que no ejerce fuerza de corte y no genera desgaste de la herramienta. Esto lo hace adecuado para cortar una amplia variedad de materiales, incluidas piezas simples o complejas. Con capacidades de anidamiento automático, el corte por láser también ofrece beneficios económicos al optimizar la utilización del material.

Tipos de máquina de corte por láser

El mercado actual de máquinas de corte por láser se divide ampliamente en tres tipos según el tipo de generador láser utilizado: máquina de corte por láser de CO2, máquina de corte por láser YAG (estado sólido) y máquina de corte por láser de fibra.

Máquina de corte por láser de CO2

Las máquinas de corte por láser de CO 2 son capaces de cortar acero al carbono de hasta 20 mm de espesor, acero inoxidable de hasta 10 mm de espesor y aleaciones de aluminio de hasta 8 mm de espesor. La longitud de onda del láser de CO2 es de 10,6 μm, que es fácilmente absorbida por materiales no metálicos como madera, acrílico, PP y plexiglás, lo que permite un corte de alta calidad de estos materiales. Sin embargo, la tasa de conversión fotoeléctrica de los láseres de CO 2 es relativamente baja, alrededor del 10%.

Para aumentar la velocidad de corte y garantizar cortes suaves, las máquinas de corte por láser de CO2 están equipadas con una boquilla que sopla oxígeno, aire comprimido o gas inerte N2 en la salida del haz. Para mejorar la estabilidad y la vida útil de la fuente de alimentación, el láser de gas CO2 debe acercarse a la estabilidad de descarga de los láseres de alta potencia.

Según las normas de seguridad internacionales, los niveles de peligro del láser se dividen en 4 niveles, siendo los láseres de CO 2 los menos peligrosos.

Lectura relacionada: Niveles de seguridad de productos láser

La principal ventaja de las máquinas de corte por láser de CO2 es su alta potencia, con un rango de potencia general de 2000 a 4000W. Esto le permite cortar rápidamente acero inoxidable y acero al carbono de tamaño completo de hasta 25 mm de espesor, aluminio de hasta 4 mm de espesor, placas acrílicas de hasta 60 mm de espesor, placas de madera, placas de PVC y láminas de corte, entre otros.

Otra ventaja de los láseres de CO2 es que emiten un rayo láser continuo, lo que da como resultado la sección transversal de corte más suave entre los tres tipos de máquinas de corte por láser.

Principal enfoque de mercado: Corte de láminas medianas y pesadas con espesores que van desde 6 a 25 mm, atendiendo principalmente a grandes y medianas empresas y algunas empresas de corte por láser puramente extranjeras.

Sin embargo, debido a factores como los altos costos de mantenimiento de los láseres y el alto consumo de energía del motor principal, el mercado ha disminuido significativamente en los últimos años debido al enorme impacto de las máquinas de corte por láser de fibra.

Máquina de corte por láser YAG (estado sólido)

La máquina de corte por láser de estado sólido YAG es conocida por su bajo costo y estabilidad, pero su eficiencia energética suele ser inferior al 3%. La mayoría de sus productos tienen una potencia de salida inferior a 800W, lo que limita su uso principalmente al punzonado, soldadura por puntos y corte de chapa fina.

Su rayo láser verde se puede utilizar en modo de onda pulsada y continua, con longitud de onda corta y buenas propiedades de condensación. Esto lo hace adecuado para mecanizados precisos, especialmente en el caso del procesamiento de orificios pulsados, pero también para corte, soldadura y litografía.

Sin embargo, el láser de estado sólido YAG tiene una longitud de onda que no es fácilmente absorbida por materiales no metálicos, lo que lo hace inadecuado para cortar materiales no metálicos. Mejorar la estabilidad y la longevidad de su poder es crucial para su desarrollo.

Para lograr esto, es necesario utilizar una fuente de luz de excitación de bomba óptica de gran capacidad y larga duración. El uso de bombas ópticas semiconductoras puede aumentar significativamente su eficiencia energética.

Las principales ventajas: esta máquina tiene la capacidad de cortar aluminio, cobre y la mayoría de materiales metálicos no ferrosos, que otras máquinas de corte por láser no pueden cortar.

En términos de coste y mantenimiento, la máquina es relativamente económica de adquirir y requiere un mantenimiento sencillo. Muchas de las principales tecnologías fueron desarrolladas con éxito por empresas nacionales.

Además, el coste de los accesorios y el mantenimiento es bajo, lo que hace que la máquina sea más fácil de operar y mantener, incluso para aquellos con conocimientos técnicos limitados.

Principal enfoque del mercado: Corte de materiales con un espesor de 8 mm o menos.

Esta máquina es utilizada principalmente por pequeñas empresas para uso propio, así como por medianas empresas y la mayoría de usuarios en industrias como la fabricación de chapa, fabricación de electrodomésticos, fabricación de menaje de cocina, decoración, publicidad y otras con bajas exigencias de procesamiento. .

En el futuro, puede reemplazar gradualmente los equipos de procesamiento tradicionales, como el corte de alambre, el punzonado CNC, el corte con agua y el plasma de baja potencia.

Máquina cortadora por láser de fibra óptica

La máquina cortadora por láser de fibra óptica ofrece una transmisión láser altamente flexible a través de fibras ópticas, lo que resulta en menos puntos de falla, fácil mantenimiento y alta velocidad, lo que la hace muy ventajosa para cortar placas delgadas de hasta 4 mm. Sin embargo, su calidad al cortar placas gruesas es inferior debido a la influencia de las longitudes de onda sólidas del láser.

La longitud de onda de la máquina cortadora por láser de fibra óptica es de 1,06 μm, que no es fácilmente absorbida por materiales no metálicos, lo que la hace inadecuada para cortar materiales no metálicos. Su tasa de conversión fotoeléctrica alcanza el 25%.

En términos de consumo de electricidad y parámetros del sistema de refrigeración, el láser de fibra óptica tiene claras ventajas. Sin embargo, debido a su longitud de onda corta, representa el mayor peligro para los ojos según los estándares de seguridad internacionales y, como resultado, el procesamiento con láser de fibra óptica debe realizarse en un ambiente completamente cerrado por razones de seguridad.

A pesar de ser una tecnología láser emergente, la máquina de corte por láser de fibra óptica no se utiliza tan ampliamente como la máquina de corte por láser de CO. 2 máquinas de corte por láser.

Las principales ventajas: la máquina cortadora por láser de fibra tiene una alta tasa de conversión fotoeléctrica, un bajo consumo de energía y la capacidad de cortar placas de acero inoxidable de hasta 12 mm, así como placas de acero al carbono. Es la máquina de corte por láser con la velocidad de corte más rápida entre las tres máquinas.

Además, es adecuado para cortes finos debido a su corte fino y su buena calidad de puntada.

Principal foco de mercado: corte de materiales con un espesor de 12 mm o menos, principalmente en el procesamiento de alta precisión de láminas delgadas.

Esta máquina está diseñada para fabricantes con requisitos de eficiencia y precisión de procesamiento extremadamente altos.

Se prevé que con la llegada de láseres con potencias de salida de 5.000 W o más, las máquinas de corte por láser de fibra acabarán reemplazando la mayor parte del mercado por máquinas de corte por láser de CO2 de alta potencia.

Método de corte por láser

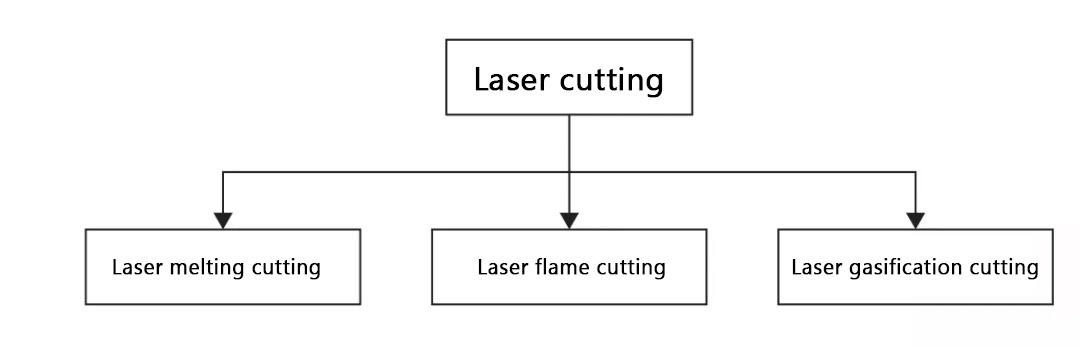

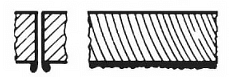

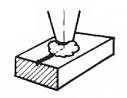

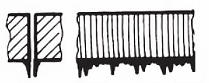

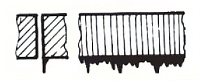

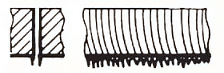

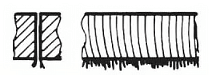

La Figura 1 muestra los tres métodos de corte por láser.

Figura 1: Método de corte por láser

Corte por fusión por láser

(1) En el corte por fusión por láser, se utiliza un gas de corte inerte de alta pureza junto con un rayo láser para fundir parcialmente la pieza de trabajo. A continuación, el material fundido es expulsado mediante una corriente de aire. Este proceso se llama corte por fusión por láser porque la transferencia de material se produce sólo en estado líquido.

(2) El gas de corte aleja el material fundido de la grieta, pero no participa activamente en el proceso de corte.

(3) En comparación con el corte por vaporización, el corte por fusión por láser permite velocidades de corte más altas porque la energía necesaria para fundir el material es generalmente menor que la energía necesaria para vaporizarlo. Durante el proceso el rayo láser sólo se absorbe parcialmente.

(4) La velocidad máxima de corte está influenciada por varios factores, incluida la potencia del láser, el espesor de la placa, la temperatura de fusión del material, la presión del aire en el filo y la conductividad térmica del material. Estos factores determinan las condiciones límite para una potencia láser determinada.

(5) El corte por fusión por láser produce cortes libres de oxidación para materiales ferrosos y titanio, y una densidad de potencia del láser de 104 W/cm 2 a 105 W/cm 2 para materiales de acero. Esta densidad de potencia funde el material sin provocar su vaporización.

Corte por llama láser

El corte por llama con láser se diferencia del corte por fusión con láser porque utiliza oxígeno como gas de corte, lo que provoca una reacción química entre el oxígeno y el metal calentado, que calienta aún más el material. Este método da como resultado una mayor velocidad de corte para el mismo espesor de acero estructural en comparación con el corte por fusión.

Sin embargo, la calidad del corte no es tan buena como la producida por el corte por fusión, ya que se producen cortes más anchos, una rugosidad significativa, una zona afectada por el calor más grande y bordes de mala calidad.

(1) Cuando se trabaja con modelos de precisión y bordes afilados, el corte con láser puede no ser la mejor opción ya que existe el riesgo de quemar los bordes afilados. Para minimizar la zona afectada por el calor, se pueden utilizar láseres de modo pulsado.

(2) La velocidad de corte está determinada por la potencia del láser utilizada. Los factores limitantes para una determinada potencia del láser son la disponibilidad de oxígeno y la conductividad térmica del material.

V aporización láser c reveladora

El corte por vaporización con láser implica vaporizar el material en el filo, lo que requiere una alta potencia del láser. Para evitar que el vapor del material se condense en la pared de la hendidura, el espesor del material no debe exceder significativamente el diámetro del rayo láser. Este proceso sólo es adecuado para el uso limitado de aleaciones a base de hierro y no se puede utilizar en materiales como madera y cerámica, que normalmente dan como resultado cortes más gruesos.

(1) El enfoque óptimo del haz en el corte por vaporización con láser depende de factores como el espesor del material y la calidad del haz.

(2) La posición de enfoque ideal se ve afectada por la potencia del láser y el calor de vaporización.

(3) Para ciertos espesores de lámina, la velocidad máxima de corte es inversamente proporcional a la temperatura de vaporización del material.

(4) La densidad de potencia del láser requerida puede ser superior a 108 W/cm2 dependiendo del material, la profundidad de corte y la posición de enfoque del haz.

(5) Para un espesor de lámina determinado, la velocidad máxima de corte está limitada por la velocidad del chorro de gas, suponiendo que la potencia del láser sea suficiente.

Proceso de corte por láser

El proceso se refiere a la interacción entre un rayo láser, un gas de proceso y la pieza a tratar.

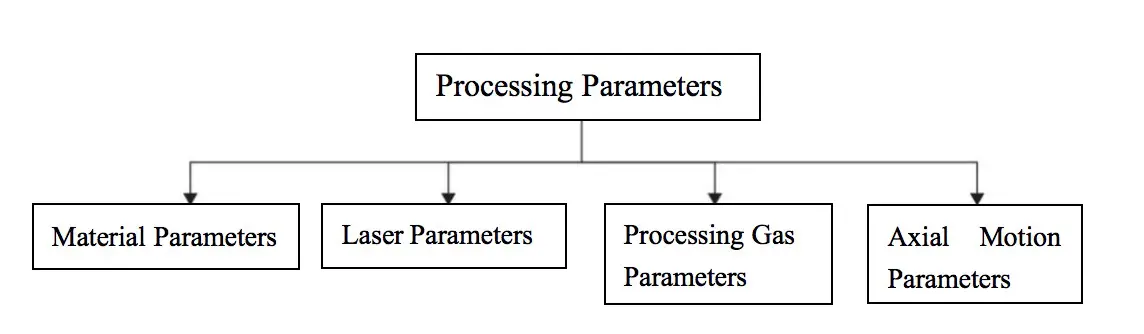

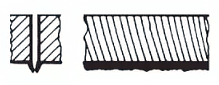

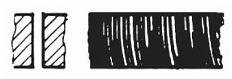

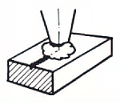

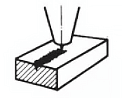

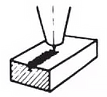

La Figura 2 muestra los parámetros de procesamiento.

Fig.2 Parámetros de procesamiento

Proceso de corte

Antes de cortar, el láser calienta la pieza a la temperatura necesaria para fundir y vaporizar el material. El plano de corte consta de un plano casi vertical que absorbe la radiación láser para calentar y fundir el material.

En el corte con llama por láser, se introduce un flujo de oxígeno en la hendidura, calentando aún más la zona de fusión a una temperatura cercana a la de ebullición. La vaporización resultante elimina el material, mientras que el material licuado es expulsado del fondo de la pieza con ayuda del gas calentado.

En el corte por fusión por láser, el material licuado se expulsa junto con el gas, lo que protege la ranura de la oxidación. La zona de fusión continua se mueve gradualmente en la dirección del corte, creando una grieta continua.

Muchos aspectos importantes del proceso de corte por láser ocurren en esta zona y el análisis de estas actividades proporciona información importante sobre el corte por láser. Esta información permite calcular la velocidad de corte y ayuda a explicar la formación de las características de la línea de diseño.

Propiedades materiales

Los resultados del corte en la pieza de trabajo pueden variar, desde un corte limpio hasta bordes ásperos o quemado excesivo. La calidad del corte está influenciada por varios factores, entre ellos:

(1) Composición de la aleación: la composición de la aleación afecta hasta cierto punto su resistencia, gravedad específica, soldabilidad, resistencia a la oxidación y acidez. Algunos de los elementos importantes en los materiales de aleaciones ferrosas son el carbono, el cromo, el níquel, el magnesio y el zinc. Cuanto mayor sea el contenido de carbono, más difícil será cortar el material (se considera que el valor crítico es un contenido de carbono del 0,8%). Los aceros al carbono como St 37-2, StW 22 y DIN 1.203 se pueden cortar bien con láser.

(2) Microestructura del material: En general, cuanto más finas sean las partículas que componen el material, mejor será la calidad del corte.

(3) Calidad y rugosidad de la superficie: Si la superficie tiene zonas de óxido u oxidación, el perfil de corte será irregular y tendrá muchos puntos de rotura. Para cortar cartón corrugado, seleccione el parámetro de corte de espesor máximo.

(4) Tratamiento superficial: Los tratamientos superficiales más comunes son el galvanizado, pintura, anodizado o recubrimiento con película plástica. Las láminas tratadas con zinc tienden a tener bordes lentos. La calidad del corte depende de la composición del producto pintado. Los tableros recubiertos con film plástico son muy adecuados para el corte por láser. El borde de la capa siempre debe estar encima de la parte de corte para una detección capacitiva sin problemas y una adhesión óptima de la capa recubierta.

(5) Reflexión del haz: la forma en que el haz de luz se refleja desde la superficie de la pieza depende del material base, la rugosidad de la superficie y el modo de tratamiento. Algunas aleaciones de aluminio, cobre, latón y acero inoxidable tienen características de alta reflectividad. Se debe tener especial cuidado al ajustar la posición de enfoque al cortar estos materiales.

(6) Conductividad térmica: los materiales con baja conductividad térmica requieren menos energía que los materiales con alta conductividad térmica durante la soldadura. Por ejemplo, el acero de aleación de cromo-níquel requiere menos energía que el acero estructural y se absorbe menos calor durante el procesamiento. Materiales como el cobre, el aluminio y el latón conducen el calor lejos del punto objetivo del haz, lo que dificulta la fusión del material en la zona afectada por el calor.

(7) Zona afectada por el calor: el corte por llama con láser y el corte por fusión con láser provocan variaciones de material en el área del borde del material cortado. El rango de la zona afectada por el calor está relacionado con el espesor del material base.

La Tabla 1 enumera algunos valores de referencia.

Tabla 1 Relación entre espesor del material y zona afectada por el calor

| Espesor del material/mm | Zona afectada por el calor/mm | ||

|---|---|---|---|

| santo 37 | Acero carbono | Aluminio | |

| 1 | 0,05 | 0,05 | 0,10 |

| dos | 0,10 | 0,10 | 0,20 |

| 3 | 0,15 | 0,15 | 0:30 |

| 4 | 0,20 | 0,35 | 0,40 |

| 5 | 0,25 | 0,34 | 0,50 |

| 6 | 0:30 | 0,55 | 0,60 |

| 8 | 0,40 | 0,75 | 0,70 |

| 10 | 0,50 | 0,85 | —— |

| 12 | 0,60 | —— | —— |

La tabla muestra que:

(1) Al procesar acero con bajo contenido de carbono o acero libre de oxígeno, se reduce el efecto de enfriamiento en la zona afectada por el calor.

(2) El acero con alto contenido de carbono, como el Ck60, endurecerá el área del borde.

(3) La zona afectada por el calor de una aleación de aluminio laminada será ligeramente más blanda que el resto del material.

Análisis de evaluación de incisiones de corte por láser

Procesabilidad de diferentes materiales.

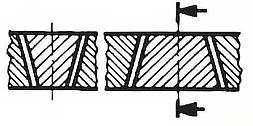

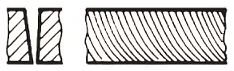

(1) Acero estructural

Se puede utilizar corte con oxígeno, sin embargo, el filo puede estar ligeramente oxidado.

Para láminas con un espesor de 4 mm, el gas nitrógeno es adecuado para el corte a alta presión.

Al manipular contornos complejos y agujeros pequeños (con un diámetro menor que el espesor del material), se debe utilizar el modo de pulso para evitar cortar esquinas afiladas.

Acero estructural: corte con O 2

| Defecto | Posible causa | Solución |

Sin rebabas, línea de tracción consistente

|

poder correcto Tasa de alimentación adecuada |

|

La línea de tracción en la parte inferior está bastante desplazada y el corte en la parte inferior es más ancho.

|

La velocidad de avance es demasiado alta La potencia del láser es demasiado baja La presión del aire es demasiado baja. El enfoque es demasiado alto |

Reducir la velocidad de avance Aumentar la potencia del láser aumentar la presión del aire Menos concentración |

Las rebabas en la superficie inferior tienen forma de escoria y son fáciles de quitar.

|

La velocidad de avance es demasiado alta La presión del aire es demasiado baja. El enfoque es demasiado alto |

Reducir la velocidad de avance aumentar la presión del aire Menos concentración |

Las rebabas de metal conectadas entre sí se pueden eliminar como una sola pieza

|

El enfoque es demasiado alto | Menos concentración |

Las rebabas de metal en la superficie inferior son difíciles de eliminar

|

La velocidad de avance es demasiado alta La presión del aire es demasiado baja. gas impuro El enfoque es demasiado alto |

Reducir la velocidad de avance aumentar la presión del aire Utilice gas más puro Menos concentración |

Sólo un lado tiene rebabas

|

Alineación incorrecta de las boquillas Boquilla defectuosa |

Boquilla de centrado Cambiar boquilla |

Al cortar acero estructural, se debe considerar lo siguiente:

- Cuanto mayor sea el contenido de carbono, más propensos serán los bordes cortantes a apagarse y quemarse excesivamente las esquinas.

- Las láminas con mayor contenido de aleación son más difíciles de cortar en comparación con aquellas con menor contenido de aleación.

- Una superficie que haya sido oxidada o pulida con chorro de arena dará como resultado una calidad de corte deficiente.

- El calor residual en la superficie de la placa puede afectar negativamente al resultado del corte.

- Para láminas de más de 10 mm de espesor, se pueden lograr mejores resultados utilizando electrodos láser especiales y lubricando la superficie de la pieza durante el proceso.

- Para aliviar la tensión, se recomienda cortar las láminas de acero solo después de un tratamiento secundario.

- Para obtener una superficie limpia sobre acero estructural, se deben seguir las siguientes pautas:

Si ≤ 0,04%: se prefiere el procesamiento con láser.

Si < 0,25%: en algunos casos puede producirse una mala calidad de corte.

Si > 0,25%: no apto para corte por láser.

| Defecto | Posible causa | Solución |

El material sale desde arriba.

|

La potencia es demasiado baja La velocidad de avance es demasiado alta |

aumentar el poder Reducir la velocidad de avance |

La superficie inclinada corta bien en ambos lados, pero mal en ambos lados.

|

El espejo polarizador no es adecuado, la instalación es incorrecta o defectuosa. El espejo polarizador está instalado en la posición del espejo desviador. | Comprueba el espejo polarizador. Revisa el espejo deflector |

Plasma azul, la pieza no se corta.

|

Error de gas de proceso (N2) La velocidad de avance es demasiado alta La potencia es demasiado baja |

Utilice oxígeno como gas de procesamiento. Reducir la velocidad de avance aumentar el poder |

La superficie de corte no es precisa.

|

La presión del aire es demasiado alta. La boquilla está dañada El diámetro de la boquilla es demasiado grande Mal material |

Reducir la presión del aire Reemplace la boquilla Instale la boquilla correcta Utilice una superficie lisa Material homogéneo |

Sin rebabas, la incisión inclinada de la línea de tracción se vuelve más estrecha en la parte inferior

|

La velocidad de avance es demasiado alta | Reducir la velocidad de avance |

Cráter

|

La presión del aire es demasiado alta. La velocidad de avance es demasiado baja El enfoque es demasiado alto Óxido en la superficie de la hoja. Parte sobrecalentada material impuro |

Reducir la presión del aire Aumentar la tasa de alimentación Menos concentración Utilice material de mejor calidad. |

Superficie de corte muy rugosa

|

El enfoque es demasiado alto La presión del aire es demasiado alta. La velocidad de avance es demasiado baja El material está muy caliente. |

Menos concentración Reducir la presión del aire Aumentar la tasa de alimentación Material de enfriamiento |

Varios parámetros clave que afectan el proceso.

Parámetros del gas N1

- Tipo de gas: nitrógeno, oxígeno y aire comprimido

- Pureza del gas: Generalmente entre 99,99% y 99,999% de la presión del aire.

- La presión máxima del aire durante el corte a baja presión es de 5 bar, y la presión máxima del aire durante el corte a alta presión es de 20 bar entre la boquilla y el plato;

- La distancia entre la abertura de la boquilla y la superficie de la pieza debe ser lo más pequeña posible.

- Cuanto más corta sea la distancia, mayor será el flujo de aire real a través de la incisión.

- La holgura suele estar entre 0,5 y 1,5 mm.

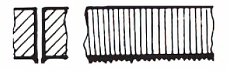

( 2 ) Acero inoxidable

- El corte con oxígeno se utiliza cuando la oxidación del borde es mínima.

- Al combinar alta potencia y nitrógeno a alta presión, se puede lograr una velocidad de corte equivalente o más rápida que el corte con oxígeno.

- Cuando se utiliza nitrógeno para procesar acero inoxidable con un espesor superior a 4 mm, es necesario restablecer la posición de enfoque y disminuir la velocidad para minimizar la formación de rebabas.

- Para láminas de más de 5 mm de espesor, es adecuado el corte con oxígeno; sin embargo, es necesario disminuir la velocidad de alimentación y emplear el modo de pulso láser.

- Se debe utilizar la misma altura de boquilla para taladrar y cortar. Para cortar acero inoxidable, el método recomendado es el nitrógeno a alta presión.

| Defecto | Posible causa | Solución |

Produce rebabas pequeñas y regulares.

|

El enfoque es demasiado bajo La velocidad de avance es demasiado alta |

aumentar el enfoque Reducir la velocidad de avance |

Se producen rebabas largas e irregulares parecidas a filamentos en ambos lados y la superficie de la placa grande se decolora.

|

La velocidad de avance es demasiado baja El enfoque es demasiado alto La presión del aire es demasiado baja. El material está muy caliente. |

Aumentar la tasa de alimentación Menos concentración aumentar la presión del aire Material de enfriamiento |

Sólo produce rebabas largas e irregulares en un lado del filo

|

La boquilla no está centrada. El enfoque es demasiado alto La presión del aire es demasiado baja. La velocidad es muy baja |

Boquilla de centrado Menos concentración aumentar la presión del aire acelerar |

| Bordes cortantes amarillos | El nitrógeno contiene impurezas de oxígeno. | Utilice nitrógeno de buena calidad. |

El plasma se genera en una sección recta.

|

La velocidad de avance es demasiado alta La potencia es demasiado baja El enfoque es demasiado bajo |

Reducir la velocidad de avance aumentar el poder aumentar el enfoque |

| Divergencia del haz | La velocidad de avance es demasiado alta La potencia es demasiado baja El enfoque es demasiado bajo |

Reducir la velocidad de avance aumentar el poder aumentar el enfoque |

| Plasma en la esquina | La tolerancia del ángulo es muy alta. Modulación muy alta Aceleración muy alta |

Reducir la tolerancia angular Reducir la modulación o aceleración. |

| El haz diverge al principio. | Aceleración muy alta El enfoque es demasiado bajo No se ha vertido material fundido. |

Disminuir la aceleración aumentar el enfoque agujero perforado |

| corte afilado | La boquilla está dañada La lente está sucia |

Reemplace la boquilla para limpiar la lente, reemplácela si es necesario |

El material sale desde arriba.

|

La potencia es demasiado baja La velocidad de avance es demasiado grande La presión del aire es demasiado alta. |

aumentar el poder Reducir la velocidad de avance Reducir la presión del aire |

( 3 ) Aluminio

El aluminio y sus aleaciones son los más adecuados para el corte continuo.

potencia del láser N2

Se puede elegir entre el modo continuo o pulsado; el modo continuo se utiliza normalmente para operaciones de corte rápidas y rutinarias.

El modo pulsado se emplea para operaciones de corte de alta precisión que tienen requisitos estrictos para la cara final y funciona significativamente más lento que el modo continuo.

- Al cortar con oxígeno, la superficie de corte es rugosa y dura, lo que produce una pequeña llama difícil de eliminar.

- Al cortar con gas nitrógeno, la superficie de corte es lisa. Además, al procesar tableros de menos de 3 mm, los ajustes óptimos pueden dar como resultado incisiones prácticamente sin rebabas. Sin embargo, en el caso de láminas más gruesas, pueden aparecer rebabas que son difíciles de eliminar.

- El aluminio puro es difícil de cortar debido a su alta pureza.

- Cuanto mayor sea el contenido de aleación, más fácil será cortar el material.

Nota: Antes de cortar aluminio, se debe instalar un dispositivo de “absorción reflectante” en el sistema, de lo contrario se dañarán los componentes ópticos.

Aleación de aluminio: corte con N 2 a alta presión

| Defecto | Posible causa | Solución |

Ambos lados tienen rebabas filamentosas largas e irregulares, que son difíciles de eliminar.

|

El enfoque es demasiado alto La presión del aire es demasiado baja. La velocidad de avance es demasiado baja |

Menos concentración aumentar la presión del aire Aumentar la tasa de alimentación |

| Rebabas largas e irregulares en ambos lados. Se puede quitar manualmente

|

La velocidad de avance es demasiado baja | Aumentar la tasa de alimentación |

| corte afilado | El diámetro de la boquilla es demasiado grande La boquilla está dañada La presión del aire es demasiado alta. |

Instale la boquilla correcta Reemplace la boquilla Reducir la presión del aire |

Produce rebabas finas y uniformes que son difíciles de eliminar.

|

El enfoque es demasiado bajo La velocidad de avance es demasiado alta |

aumentar el enfoque Reducir la velocidad de avance |

| El plasma se genera en una sección recta. | La velocidad de avance es demasiado alta El enfoque es demasiado bajo |

Reducir la velocidad de avance aumentar el enfoque |

| Divergencia del haz | La velocidad de avance es demasiado alta | Reducir la velocidad de avance |

| Plasma en la esquina | La tolerancia del ángulo es muy alta. Modulación muy alta Aceleración muy alta |

Reducir la tolerancia angular Reducir la modulación o aceleración. |

| El haz diverge al principio. | La velocidad de aproximación es demasiado alta El enfoque es demasiado bajo |

Reducir la velocidad de aproximación aumentar el enfoque |

| corte afilado | La boquilla está dañada | Reemplace la boquilla |

El material sale desde arriba.

|

La potencia es demasiado baja La velocidad de avance es demasiado grande |

aumentar el poder Reducir la velocidad de avance |

( 4 ) Titanio

Las placas de titanio se cortan utilizando argón y nitrógeno como gases de proceso. Otros parámetros se pueden encontrar en el acero al níquel-cromo.

( 5 ) Cobre y latón

- Tanto el cobre como el latón tienen una alta reflectividad y una excelente conductividad térmica.

- El latón de hasta 1 mm de espesor se puede cortar con gas nitrógeno.

- Para procesar cobre con un espesor inferior a 2 mm, se debe utilizar oxígeno gaseoso.

Nota: Sólo es posible cortar cobre y latón si se instala un dispositivo de “absorción de reflejos” en el sistema; de lo contrario, se dañarán los componentes ópticos.

( 6 ) Materiales sintéticos

velocidad de salida C

La velocidad de corte de una hoja depende de su espesor, y las hojas más delgadas permiten un corte más rápido.

Cuando se procesan contornos rectos, la velocidad de corte puede alcanzar su valor máximo establecido.

Sin embargo, al procesar contornos de arco o esquinas, la velocidad de corte se reducirá automáticamente para garantizar un procesamiento de alta calidad.

La potencia del láser también es un factor en la velocidad de procesamiento; una mayor potencia del láser da como resultado un procesamiento más rápido.

Es importante considerar los riesgos potenciales del corte de materiales sintéticos y la emisión de sustancias nocivas al utilizar una cortadora láser.

Los materiales sintéticos que se pueden procesar incluyen termoplásticos, materiales termoendurecibles y caucho artificial.

Sin embargo, no se recomienda utilizar una cortadora láser para procesar PVC o polietileno debido a los gases tóxicos que liberan. El corte con agua es una alternativa más segura para estos dos materiales.

El vidrio acrílico se puede cortar con láser y se utiliza nitrógeno como gas de procesamiento. La presión debe mantenerse por debajo de 0,5 bar para obtener una superficie de corte suave.

( 7 ) Orgánico

El vidrio acrílico se puede cortar con láser y nitrógeno como gas de procesamiento. Para obtener una superficie de corte suave, la presión del aire debe ser inferior a 0,5 bar.

Existe un riesgo de incendio asociado al corte de materiales orgánicos, ya sea que se utilice nitrógeno o aire comprimido como gas de procesamiento.

Materiales como madera, cuero, cartón y papel se pueden cortar con láser, lo que da como resultado bordes quemados (marrones). Cuanto más rápida sea la velocidad de alimentación, menor será la carbonización.

Al cortar madera contrachapada, no se pueden garantizar cortes limpios debido a la composición variable de cada capa de pegamento.