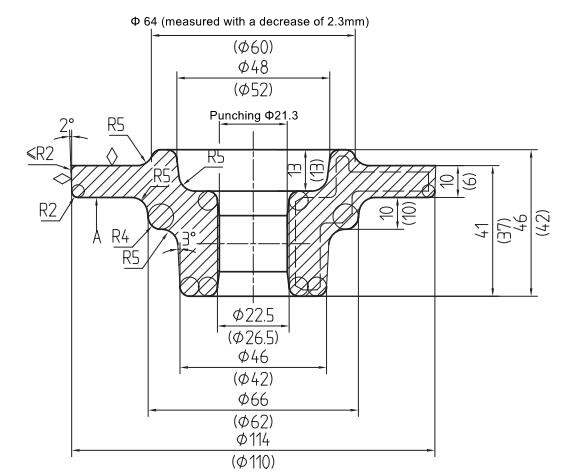

Producimos material de pieza de brida de acero 45#; La principal tecnología de procesamiento es forja + temple + torneado desbaste + torneado fino + galvanizado + rodamientos. La pieza en bruto forjada de la pieza se muestra en la Figura 1, y la forja tiene una gran diferencia de espesor entre el interior y el exterior.

Producimos un lote de alrededor de 500 piezas forjadas de bridas de enfriamiento. El proceso de templado es: enfriamiento a una temperatura de aislamiento de 825 °C, tiempo de mantenimiento de 85 minutos, medio de enfriamiento con solución salina de NaCl al 10 %, enfriamiento en salmuera durante 15 segundos, revenido durante 4 horas, temperatura de revenido 520 °C – 530 °C , tiempo de retención 2,5 horas. El lote de piezas forjadas mostró una gran cantidad de grietas después del templado.

La Figura 2 muestra las grietas a lo largo de la cara de paredes delgadas de la forja. Se puede observar que las grietas se distribuyen en círculo a lo largo de la cara de paredes delgadas de la brida. En la superficie frontal de paredes delgadas han aparecido grietas que se extienden por toda la superficie frontal de paredes delgadas. Según las estadísticas, 274 piezas forjadas mostraron grietas después del templado, lo que representa una tasa de desperdicio superior al 50%, lo que afecta gravemente a la producción y procesamiento posteriores.

Figura 1: Mapa en blanco de forja de bridas

Figura 2 Brida forjada en bruto después del templado de grietas

1. Análisis experimental

Para garantizar la posterior producción, se analizan las fisuras que aparecen tras el revenido del lote de bridas forjadas.

1.1 Análisis de materiales

Las materias primas de acero 45# deben cumplir con el estándar S78002-2016 requerido por nuestra fábrica. Su composición química estándar se enumera en la Tabla 1.

La composición química de las piezas forjadas probadas en este lote se muestra en la Tabla 2.

Al comparar la composición química del acero 45# en la Tabla 2 con el estándar en la Tabla 1, se puede ver que la composición química del lote de bridas forjadas cumple con los requisitos.

1.2 Prueba de dureza

Después del templado, la dureza de las bridas forjadas debe ser de 25 HRC – 30 HRC. Haga una grieta forjada y pruebe la dureza en la superficie del extremo de paredes delgadas. El resultado es 26,5 HRC y, por tanto, cumple con los requisitos del proceso.

1.3 Análisis metalográfico

La forja que se muestra en la Figura 2 se corta perpendicular a la dirección de la grieta para el análisis metalográfico; los resultados se muestran en la Figura 3.

Como se muestra en la Figura 3, la organización de la matriz lejos de la grieta es la siguiente: sonita templada, clase 1, de acuerdo con los requisitos de la norma nacional GB 13320-2007 para la organización del templado de acero templado. No se observa organización de descarburación cerca de la grieta, lo que indica que la grieta no ocurre antes del enfriamiento, sino que debería ocurrir durante el enfriamiento; en combinación con la morfología macroscópica de la grieta, la grieta es una grieta templada.

Figura 3: Disposición de las superficies de las grietas.

Tabla 1 Composición química del acero 45# según S78002 (porcentaje en peso)

| Grado | W. | Sí | Minnesota | PAG | s | cr | No |

| acero 45# | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | ≤ 0,025 | 0,015-0,030 | ≤ 0,20 | ≤ 0,30 |

| Mes | Culo | v | Alabama | Tú | No. | B | |

| ≤ 0,03 | ≤ 0,20 | ≤ 0,02 | 0,015-0,045 | ≤ 0,01 | ≤ 0,030 | ≤ 0,0008 |

Tabla 2: Composición química del acero 45# para piezas forjadas endurecidas

| La unidad de O, N, H es ppm, la unidad de otros elementos es% en peso. | |||||||

| W. | Sí | Minnesota | PAG | s | Culo | No | cr |

| 0,49 | 0,22 | 0,67 | 0.011 | 0,018 | 0,075 | 0,028 | 0,09 |

| Tú | v | Alabama | B | Mes | No. | B | sn |

| <0,001 | <0,005 | 0,016 | <0,0005 | 0,017 | <0,005 | <0,005 | <0,002 |

| Como | sb | Pb | Bi | oh | norte | h | |

| 0,01 | 0 | 0.0013 | 0 | 7:25 am | 49,7 | 0.001 | |

2. Discusión

A través del análisis anterior, se puede ver que las grietas en el lote de forja después del templado se deben principalmente al enfriamiento. El templado de piezas forjadas es un proceso de tratamiento térmico, calentamiento y enfriamiento resultante de la expansión y contracción térmica y el cambio de fase del tejido. Cuando hay diferencias en el volumen específico de los tejidos nuevos y viejos, inevitablemente se producen cambios de volumen. Se debe prestar especial atención a las piezas de la superficie durante el proceso de enfriamiento. Debido a la existencia de diferencias de temperatura en el núcleo, junto con la organización de cambios de fase no simultaneos y diferentes variables de fase, los cambios de volumen de las piezas de acero en la superficie y el núcleo no se pueden sincronizar, lo que resulta en tensiones internas.

Según la causa y el mecanismo, las tensiones internas se pueden dividir en dos tipos: tensiones térmicas y tensiones tisulares. Las tensiones térmicas se refieren al rápido enfriamiento de piezas de acero en estado de expansión térmica. Durante el enfriamiento, diferentes partes se contraen en diferentes volúmenes al mismo tiempo, creando tensiones térmicas. La deformación de la tela se refiere a la transformación de austenita en martensita que ocurre cuando las piezas se enfrían. El volumen específico de martensita es mayor que el volumen específico de austenita. Debido a la capacidad de enfriamiento de diferentes partes, partes iguales presentan diferentes dinámicas de transformación tisular, lo que significa que la transformación de organización austenítica a martensítica ocurre a diferentes velocidades, y la transformación de diferentes partes no ocurre simultáneamente. Las tensiones internas son el efecto combinado del estrés térmico y la tensión del tejido.

Cuando se trata de bridas forjadas, existen grandes diferencias de espesor entre las piezas individuales. El espesor del orificio de fijación de forja es mucho mayor que el de la delgada pared exterior. Como puede verse en la figura, el espesor de la pared delgada en la pared delgada es de solo 10 mm. El enfriamiento puede apagar completamente la pared delgada en la pared delgada. Durante el enfriamiento, el enfriamiento y transformación de la martensita ocurre primero en paredes delgadas debido a un enfriamiento más rápido. Cerca del agujero interior, el espesor es mayor, la disipación de calor y el enfriamiento son más lentos, seguidos de la transformación de la martensita. Debido a la gran diferencia de tamaño entre los dos, se crea una gran tensión interna. Si la tensión interna excede la resistencia a la rotura de la forja, se producirán grietas en la forja. Un tipo de acero se templa en el mismo medio. Durante el enfriamiento se producen aumentos peligrosos en la sección transversal. Los tamaños de grietas del acero 45# varían de 5 mm a 11 mm. La forja tiene paredes delgadas con un espesor de 10 mm y muestra formación de grietas en la zona del tamaño de la grieta. Las grietas aparecen fácilmente durante el enfriamiento o revenido.

3. Medidas de mejora

A través del análisis anterior, para piezas forjadas de bridas, es posible adoptar el método de aumentar el espesor de la pared delgada, reducir la diferencia de espesor entre el interior y el exterior de la pieza forjada y promover la organización interna y externa de la tasa de transición de enfriamiento para reducir la tasa de agrietamiento causada por el enfriamiento para reducir y reducir la tasa de rechazo. Sin embargo, la pieza en bruto forjada se basa en las piezas del producto para agregar espacio y diseño; la estructura de las piezas determina su estructura general. El aumento de la tolerancia de pared delgada de la pieza, por un lado, aumenta el costo de las materias primas, lo que conduce a mayores costos de producción de piezas forjadas; Por otro lado, esto conduce a un aumento significativo de la carga de trabajo de mecanizado posterior, lo que reduce la eficiencia de la producción. Por lo tanto, no es deseable mejorar el proceso de enfriamiento simplemente aumentando la adición en la pared delgada de la pieza. Necesitamos cambiar la perspectiva del proceso de templado y así mejorar la tasa de calificación del templado.

Debido a la baja templabilidad del acero 45#, la salmuera se usa comúnmente como medio de enfriamiento para asegurar una dureza calificada y una organización de revenido. Debido a la estructura especial de la forja, el uso de salmuera como único medio de enfriamiento puede cumplir con los requisitos de dureza y organización, pero no se puede evitar la aparición de grietas por enfriamiento.

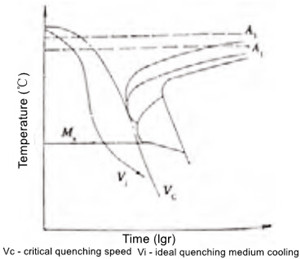

Para reducir el agrietamiento durante el enfriamiento, desde el punto de vista de las propiedades de enfriamiento, es deseable que el medio de enfriamiento tenga una velocidad de enfriamiento más lenta en la etapa de enfriamiento inicial para evitar contracciones bruscas y distorsiones por flexión en el estado austenítico y sobreenfriado de la pieza de trabajo. porque la velocidad de enfriamiento es demasiado rápida. En austenita sobreenfriada, la región más inestable (curva de transformación perlítica de punta, 600 °C - 400 °C), es deseable un enfriamiento rápido para evitar que se produzca la transformación perlítica. También se espera que se produzca la zona de transformación martensítica (punto Ms más abajo). Cuanto más lenta sea la velocidad de enfriamiento, mejor se podrán aliviar las tensiones creadas por la transformación martensítica mediante la expansión del volumen para evitar el agrietamiento y reducir la deformación. La Figura 4 muestra la curva de enfriamiento del medio de enfriamiento ideal. Sin embargo, debido a que la estabilidad de la austenita de diferentes aceros difiere en términos de sobreenfriamiento y el tamaño y forma reales de la pieza de trabajo, los requisitos para un medio de templado adecuado para diferentes aceros al mismo tiempo no son realistas, por lo que no existe un medio de templado ideal.

Fig.4 Curva de enfriamiento del medio de enfriamiento ideal

Sin embargo, es posible utilizar un enfriamiento que se acerque al medio de enfriamiento ideal de enfriamiento de medios duales para el enfriamiento. En el enfriamiento con medio dual, la parte calentada primero se enfría hasta la capacidad de enfriamiento del medio más fuerte cuando la temperatura de la pieza cae a la "temperatura de la nariz" inferior a la temperatura de la curva C, y luego se enfría hasta la capacidad de enfriamiento más fuerte hasta el medio más débil. obtener aún más organización fría y martensítica.

Por lo tanto, se ha desarrollado un nuevo proceso de templado para la forja, en el que la temperatura de enfriamiento y mantenimiento es de 820 °C, el tiempo de mantenimiento es de 60 minutos, el medio de enfriamiento es salmuera de NaCl al 10 % y aceite de enfriamiento, la temperatura de la salmuera es de 20 °C. . – 40 °C, la temperatura del aceite de enfriamiento es 30 °C – 60 °C, la salmuera se enfría durante 3-5 segundos y luego se coloca rápidamente en el enfriamiento del aceite de enfriamiento, se templa en 4 horas, la temperatura de templado es 520°C – 530°C, el tiempo de retención es de 2, es de 5 horas. En comparación con el proceso original, el principal cambio en el nuevo proceso de templado es el medio de enfriamiento, que ha pasado de una solución salina única a un medio dual agua-aceite. Esto se puede hacer enfriando rápidamente la salmuera en la zona de alta temperatura para evitar la descomposición de la austenita sobreenfriada. A menos de 400°C, la transferencia al aceite para un enfriamiento lento puede ocurrir inmediatamente para reducir las tensiones de enfriamiento y prevenir grietas por enfriamiento.

Mediante enfriamiento doble en el primer lote de 200 piezas de prueba, seguido de torneado desbaste, solo 9 piezas mostraron grietas y la tasa de calificación de templado fue superior al 95 %. La apariencia de las 9 piezas puede estar relacionada con la habilidad de los trabajadores (nota: las piezas forjadas se templan con dos medios en el fabricante externo). Cuando se templa con dos medios, el tiempo de residencia de la pieza en el primer medio es un parámetro crítico. Si el primer medio permanece durante mucho tiempo, se enfriará con un solo fluido y no podrá reducir la deformación ni evitar el agrietamiento. Si el segundo medio se agrega demasiado pronto, la temperatura de la pieza seguirá siendo alta y la velocidad de enfriamiento del medio será lenta. Durante el proceso de enfriamiento se produce una transformación del tejido no martensítico. Debido a que las piezas forjadas de prueba son endurecidas por un fabricante externo, el tiempo de enfriamiento en salmuera es de solo 3 a 5 segundos. Por lo tanto, debido a factores humanos en la operación, los trabajadores no pueden garantizar con absoluta precisión que cada pieza forjada permanezca en la salmuera durante el período de enfriamiento. Esperar más provocará que la forja se agriete. Por lo tanto, deben imponerse requisitos adicionales estrictos a los procedimientos operativos.

4. Conclusión

Analizando las causas de las grietas en el templado de forja de bridas, este artículo propone medidas de mejora adecuadas. Las conclusiones específicas son las siguientes:

- (1) La diferencia en el espesor de forjado es grande, por lo que es fácil agrietarse durante el templado y agrietarse durante el templado.

- (2) El uso de enfriamiento con fluido dual agua-aceite para reducir las tensiones de enfriamiento internas puede reducir las grietas de enfriamiento y mejorar la tasa de calificación de este tratamiento de forjado.